Denkmal konserviert

In Betrieb geblieben, original erhalten und doch anders: Hossdorfs VSK-Shedhalle in Wangen bei Olten als Pionierleistung und Paradox des Erhalts. Eine Würdigung der Segmentbauweise und eine nüchterne Bilanz der gewählten Erhaltungsstrategie.

Mit dem Zentrallager des Verbands Schweizerischer Konsumvereine (VSK, heute Coop) in Wangen bei Olten entstand 1961 ein bedeutendes Werk der Ingenieurbaukunst der Nachkriegszeit in der Schweiz. Es ging aus einem Wettbewerb hervor. Gefordert war eine wirtschaftliche Überdachung von rund 13 500 m² Lagerfläche; kurze Bauzeit, Rationalisierung im Bauablauf und flexible Nutzung standen im Vordergrund.

Der damals erst 31-jährige Heinz Hossdorf gewann den Wettbewerb unter drei eingeladenen Bauingenieurbüros – Heinz Isler (Umschlagbahnhof), Fritz Berger (Verwaltungsgebäude) und er selbst – mit einem Entwurf eines Shedtragwerks aus vorgefertigten, extern vorgespannten Schalenelementen: konstruktiv leicht und materialsparend, montagefreundlich und architektonisch charakteristisch.

Dazu teilte er erstmals einen zylindrischen Schalenshed quer zur Längsachse in transportfähige Elemente und verband sie auf der Baustelle durch Vorspannen wieder zu einem monolithischen Tragwerk. Dies fand internationale Beachtung und gilt bis heute als Referenz für die innovative Anwendung vorgespannter Segmentbauweise im Betonschalenbau – verknüpft mit serieller Vorfabrikation.

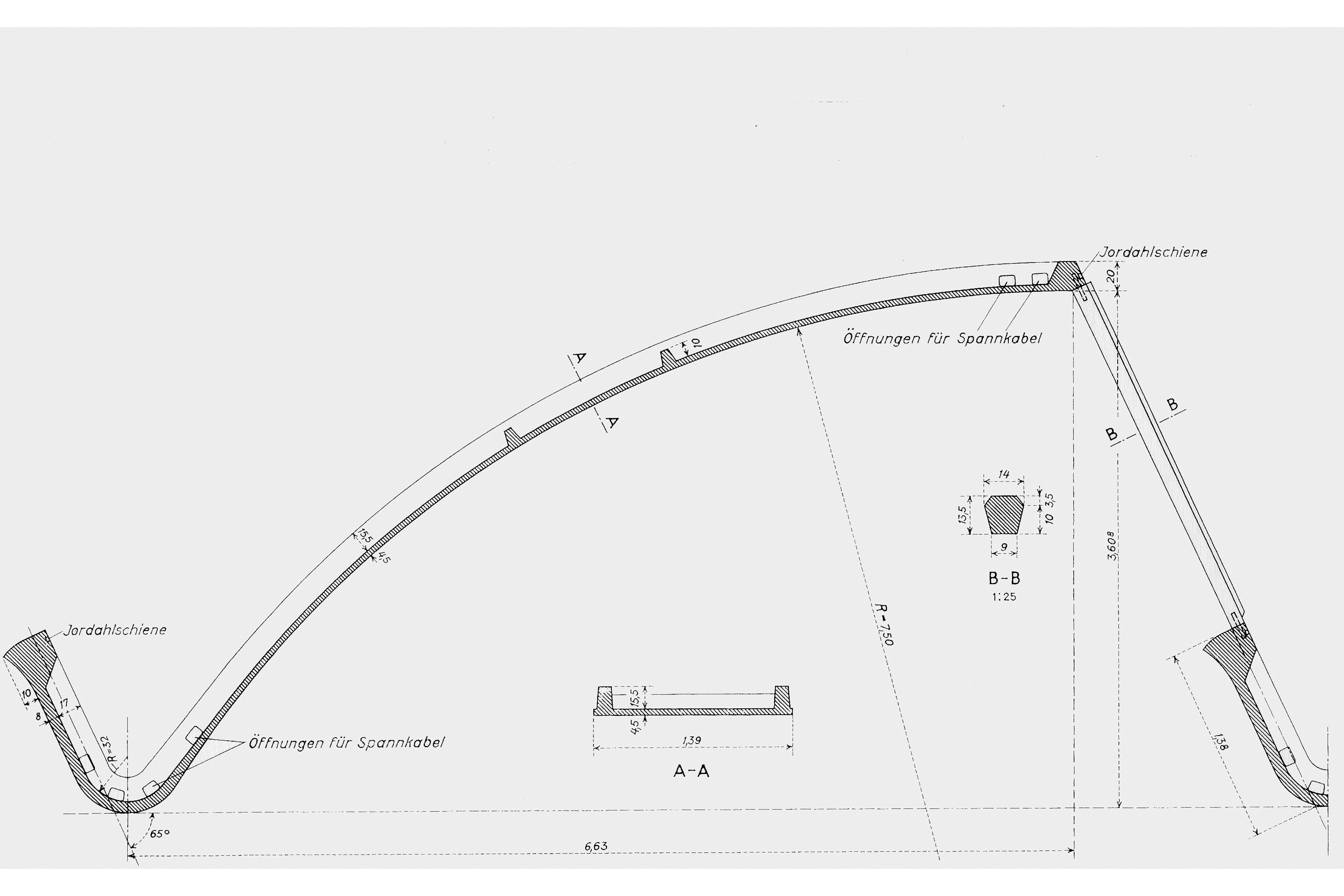

Die Shedhalle gliedert sich in einen westlichen Hauptteil mit 71 Shedeinheiten und einen östlichen Flügel mit 15. Diese Volumen umschliessen die im selben Jahr nach dem Projekt von Heinz Isler realisierte und heute geschützte Buckelschale des Umschlagbahnhofs. Jede Shedeinheit ist als Einfeldträger mit 25.2 m Längs- und 8.4 m Querspannweite ausgebildet. Die Raumhöhe variiert zwischen 6.5 m und 10.1 m. Jeder Träger besteht aus 18 schlanken Betonfertigteilen, die in Längsrichtung hintereinander versetzt sind – insgesamt 1278 Stück, jeweils 1.4 m lang, 8.4 m breit, bestehend aus einer 4.5 cm dünnen Gewölbeschale und einer abgerundeten, 8 cm dicken Rinne.

Erst durch eine externe Vorspannung wirken sie im Endzustand als monolithische Träger. Die Vorspannung stellt sicher, dass die unbewehrten Mörtelfugen zwischen den Elementen unter allen Lastfällen auf Druck beansprucht bleiben, wodurch sich die Schale sehr steif verhält. Die Biegedruckzone der Zylinderschale ist lediglich durch zwei 100 mm hohe Längsrippen gegen Ausbeulen versteift. Pro Träger wurden sechs Vorspannkabel mit einer initialen Vorspannkraft von 4.0 MN eingezogen.

Dank präzis platzierter Aussparungen in den Rippen, die auf raffinierte Weise zugleich Umlenkpunkte sind, verlaufen sie feldweise in vorgegebener Lage und sind die einzigen Längsbewehrungen, die die 8–12 mm breiten Mörtelfugen durchqueren. Verankert sind die Kabel in verdickten Randelementen, die ein Randfachwerk stabilisiert; die Ankerkräfte werden über kegelförmige Verstärkungen verteilt. Die vertikale Umlenkkraft von 20.4 kN/m entsprach exakt dem Eigengewicht zuzüglich ständiger Lasten.

Das Konstruktionsprinzip mit serieller Wiederholung und materialsparender Querschnittform verlangte eine hohe Präzision in Fertigung und Montage. Zusammen mit der versuchsgestützten Bemessung und dem erstellten 1: 10-Modell verdeutlicht dies die Sorgfalt, mit der Hossdorf dünnwandige Bauteile zu einem tragfähigen Gesamtsystem verband.

In der Schweizerischen Bauzeitung schrieb er 1962, er habe mit der entwickelten Lösung versucht, den vorfabrizierten Konstruktionen anhaftenden, unbeholfen wirkenden Baukastencharakter zu vermeiden: «Die Vorfabrikation bietet wegen der vielfachen Verwendung der Schalungen ausserdem die Möglichkeit, die formale Gestaltung der Konstruktion ohne Verteuerung weiterzutreiben, als dies bei einer Ortsbetonausführung tragbar wäre.»

➔ Lesen Sie auch «Erhalt bedingt Nutzung» zur Goldzackhalle in Gossau von Heinz Hossdorf

Die Schwachstelle

Über Jahrzehnte erfüllte die Halle zuverlässig ihren Zweck. Doch die Konstruktion wies eine Schwachstelle auf: die Korrosionsanfälligkeit der über der Schalenfläche verlaufenden Drahtspannglieder. Diese waren zwar dreifach geschützt – mit der Zementmörtelinjektion des Blechhüllrohrs, den bituminösen Anstrichen sowie der Wärmedämmung aus Glasmatten und der Welleternit-Dacheindeckung.

Doch aus heutiger Sicht waren diese Massnahmen unzureichend und erschwerten einen Austausch. Wäre bei der Konzeption eine auswechselbare Lösung vorgesehen worden, hätte die Konstruktion langfristig gewartet und instandgesetzt werden können. Solche Überlegungen entwickelten sich aber erst mit den Erfahrungen zur Dauerhaftigkeit

und Erneuerbarkeit vorgespannter Tragwerke. In den 1990er-Jahren stellte sich daher die Frage: instandsetzen, ersetzen oder rückbauen?

Die Bauherrschaft liess die Tragkonstruktion untersuchen. Die Vorstudie vom Dezember 1993, erstellt von WGG Ingenieure (dem Nachfolgebüro von Heinz Hossdorf), zeigte, dass die Kabel teilweise unzureichend injiziert waren. Damit fehlte die Redundanz: Riss ein Kabel an einer Stelle, verlor es seine Tragwirkung über die gesamte Länge. Zudem war die Betonüberdeckung teils zu gering und es gab Stellen mit sichtbarer Korrosion sowie Risse in den Krafteinleitungszonen der Endelemente.

Aus Messungen an den Spannköpfen interpretierten die Fachspezialisten eine fleckenhafte Oberflächenkorrosion an ca. 50 % der Spannkabel. Im Rahmen des Variantenstudiums, das Teil der Vorstudie war, zeigte man sechs Ansätze für ein weiteres Vorgehen auf – ein breites Spektrum an Möglichkeiten, die alle zur Diskussion standen, wobei weniger geeignete Varianten begründet ausgeschlossen werden sollten.

Die Varianten lauteten:

- Kabel neu umhüllen, wobei die Tragsicherheit der Schale im ursprünglich projektierten Mass erhalten bleiben sollte.

- Kabel neu umhüllen und Zusatzkabel in der Nähe der Rinne über zwei bis drei Shedeinheiten einbetonieren.

- Teilersatz der Kabel, wobei der freiliegende Teil etappenweise herausgeschnitten und ein neues Kabelstück angesetzt werden sollte.

- Einbau eines Dreigurtträgers, der ein neues Tragelement als Ersatz für die Betonschale bildet. Dabei sollten die Betonelemente des Sheds am neuen Tragwerk aufgehängt werden und nur noch den inneren Raumabschluss bilden.

- Einbau eines Fensterfachwerks aus Stahl in der geneigten Fensterebene; das Fachwerk und die Schalenelemente bilden ein Faltwerk mit einer 2- bis 3-fach vergrösserten Konstruktionshöhe, womit zwei Drittel der Kabel entfernt werden konnten.

- Abfangung mit Zusatzstützen – dieses System wurde nicht weiterverfolgt, weil das Schalentragwerk eine derart verkürzte Spannweite auch nur dann überbrücken konnte, wenn die Zug- und Schalenkräfte in den Elementfugen überdrückt werden. Ein Teil der Spannkabel müsste deshalb trotzdem instandgesetzt werden.

Ein Gutachten von Prof. Dr. Peter Marti zum Tragverhalten der Dachkonstruktion, erstellt auf Anfrage des Spanngliedherstellers Stahlton, bescheinigte der Schale eine normativ ausreichende Tragfähigkeit bei intakten oder instandgesetzten Bauteilen. In den Schlussfolgerungen des Berichts vom 20. Januar 1994 heisst es: «Hossdorfs Schalenshedkonstruktion ist baugeschichtlich bedeutend und grundsätzlich erhaltenswert. Ein Abbruch aus rein statisch/konstruktiven Gründen wäre nicht gerechtfertigt. Im Hinblick auf eine längerfristige, teilweise oder gänzliche Erhaltung wären entsprechende Massnahmen (Berechnungen, Zustandsaufnahme, Überwachung, Belastungsversuch, Auswechseln der Spannkabel) ohne Hast, aber zielstrebig an die Hand zu nehmen. Muss das Dach aus anderen Gründen abgebrochen werden, so sollte die Gelegenheit unbedingt benützt werden, mindestens ein Deckenfeld bis zum Bruch zu belasten.»

Die Bauherrschaft entschied sich, den Bestand mit einem Stahlfachwerk überdachen zu lassen, die originalen Segmentträger darin eingehängt (etwa Variante 4 aus dem Variantenstudium). Die Betoninstandsetzung entfiel und die Arbeiten konnten bei laufendem Betrieb erfolgen. Man war der Meinung, dass ein etappenweiser Ersatz der Kabel hohe Kosten für Umtriebe, Umstellungen und Fremdmieten verursacht hätte.

Noch im selben Jahr schrieb die Bauherrschaft einen Generalplanerwettbewerb für die Phase «Vorprojekt mit detailliertem Kostenvoranschlag» aus. Eingeladen waren präqualifizierte Ingenieurbüros, Generalplanende und Generalunternehmungen, die auf Basis von Unternehmerofferten ein Projekt erarbeiten sollten. Ziel war eine technisch optimale Lösung, die innerbetriebliche Aufwendungen während der Bauzeit möglichst gering hält und den laufenden Betrieb nur minimal beeinträchtigt.

Das Grundprojekt war verbindlich zu bearbeiten. Zusätzlich durfte eine eigene Variante vorgeschlagen werden. Eingereicht wurden vier Grund- und vier Variantenprojekte. Thomas Huonder, diplomierter Bauingenieur ETH und damals Mitglied des Beurteilungsgremiums erinnert sich: «Das Gremium empfahl zwei Projekte zur Weiterbearbeitung: ein Grundprojekt und eine Variante mit einer etappenweisen Instandsetzung der Betonsheds und dem Ersatz der alten Vorspannkabel durch neue, aussenliegende, an den Fassaden verankerte Spannkabel.» Wie es zum Entscheid kam, das Grund- und nicht das Variantenprojekt zu realisieren, lässt sich heute nicht mehr eindeutig nachvollziehen. Fehlende Wertschätzung gegenüber einem revolutionären Werk?

Der Entscheid stiess bei Fachleuten auf Kritik – auch bei WGG Ingenieure, die von einer Teilnahme am Wettbewerb absehen wollten. Das Hauptkriterium der geringen Betriebseinschränkung wäre mit der Variante kaum schlechter erfüllt gewesen: Einzelne Kabel hätten im laufenden Betrieb etappenweise ersetzt werden können, und die Arbeiten wären im schneefreien Sommer – bei geringer Beanspruchung des Tragwerks – möglich gewesen.

Die Bauherrschaft sah primär die betrieblichen Vorteile: Das Grundprojekt erlaubte es, Shedelemente bei späteren Anpassungen auszubauen. Auch der Vorschlag von WGG, das Sheddach für Raumgewinn anzuheben, war technisch machbar. Doch, so schrieb René Guillod von WGG 2015 in TEC21, scheiterte dieser Gedanke an der fehlenden Zonenänderung für die Bauhöhe und daran, dass die Bauherrschaft das Potenzial der Lösung damals nicht erkannte.

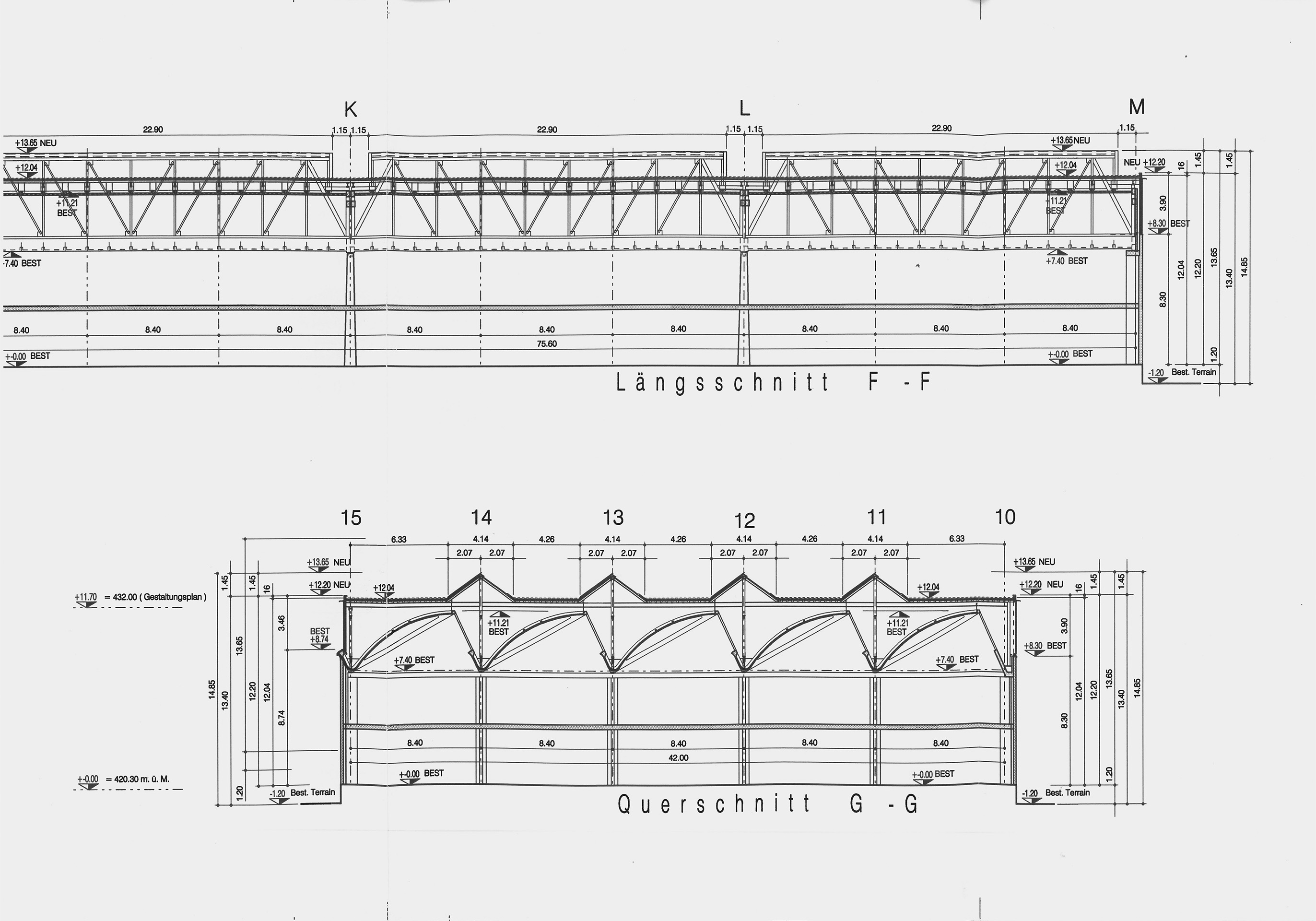

So wurde das 1995 eingereichte Baugesuch von Proplaning aus Basel 1996/97 durch Preiswerk & Cie umgesetzt. Eingebaut wurden Fachwerkträger mit einer Konstruktionshöhe von über 4 m und giebelförmigen, einseitig verglasten Oblichtbändern. Das Tragwerk folgt dem ursprünglichen Stützenraster von 8.4 m × 25.2 m und konnte die Zusatzlast ohne Verstärkung aufnehmen.

Je zwei Träger von 25.2 m Länge sind über der Zwischenstütze gekoppelt und über ein Randfachwerk an den Fassaden sowie in der Achse der Gebäudedilatation gehalten. Im Abstand von 2.8 m sichern Aufhängungen durch die Elementfugen hindurch an den neuen Untergurt jedes bestehende Trägersegment. Die Spannkabel blieben unversehrt, wurden jedoch statisch überflüssig – die ursprüngliche Tragidee verlor ihre Funktion. Zudem wurden einzelne Sheds entfernt und teils Zwischendecken eingebaut, um mechanisierte Hochregallager mit 13 m Nutzhöhe bis unter das Flachdach einzubauen.

Peter Marti sagte kürzlich: «Es ist sehr schade – dabei war diese Konstruktion eine der besten, die Heinz Hossdorf je gebaut hat. Sie war in ihrer gestalterischen und technischen Ausarbeitung ihrer Zeit voraus. Tatsächlich dürfte es sich um eines der ersten extern vorgespannten Segmentbauwerke handeln.» Auch Hossdorf, der vom Umbau erst im Oktober 1997 – also nach der Fertigstellung – erfuhr, tat seinen Unmut in seinem Buch «Das Erlebnis Ingenieur zu sein» (2003) kund: «... mit einem hohen, zweistelligen Millionenbetrag ein neues Dach pharaonischen Ausmasses über die Schalensheds zu stülpen, um diese ohne ersichtlichen Grund wie Jagdtrophäen daran aufzuhängen...»

Ein wesentlicher Kritikpunkt: Weder bei der Zustandsuntersuchung noch beim Wettbewerb wurde er beigezogen – wohl auch, weil die Zusammenarbeit mit dem Bauherrn beim Neubau Gerüchten zufolge nicht immer einfach gewesen war. Mit seinem Wissen als Projektverfasser hätte er die Instandsetzung jedoch in eine andere Richtung gelenkt. In einer anwaltlichen Korrespondenz von 1998 betonte er, dass zu keiner Zeit Einsturzgefahr bestanden habe – ein Versagen wäre erst beim vollständigen Durchrosten der Hälfte aller Kabel und unter voller rechnerischer Schneelast eingetreten. Das Dach sei für dieses hohe Mass an Sicherheitsreserven dimensioniert gewesen.

Denkmal erhalten!?

Gegenwärtig ist ein grosser Teil der Schalenkonstruktion «konserviert», jedoch nicht in der ursprünglichen Qualität: Statt eines innovativen Tragwerks ist es lediglich noch eine heruntergehängte Deckenkonstruktion. Die Halle kommt logistisch wegen der über Jahrzehnte gewachsenen Warenwirtschaft an ihre Grenzen, und die ehemals technische Innovation ist neutralisiert. Damit wurde weder das eine noch das andere erreicht – das ist unbefriedigend, zumal eine konsequente Instandsetzung mit Kabelersatz und neuer Dachhaut zwar aufwendig, aber durchaus wirtschaftlich tragbar, verhältnismässig und sicher tragwerksgerecht gewesen wäre.

Nüchtern betrachtet und zugespitzt ausformuliert hätte wohl selbst ein Rückbau mehr gebracht: zusätzliche Raumhöhe und wertvolle Erkenntnisse aus dem Bruchversuch. So fragt sich, ob die Halle noch als Denkmal der Ingenieurbaukunst gelten kann – als bleibendes Zeugnis einer Generation von Bauingenieuren, die mit Mut und Experimentierfreude Neuland betreten hat. Fraglich!

Doch – und das ist der entscheidende Punkt – es besteht das Potenzial, sie wieder dazu zu machen. Spätestens wenn die neue, mittlerweile 30 Jahre alte Dachkonstruktion instandgesetzt werden muss. Dann wäre im Übrigen auch der Zeitpunkt gekommen, eine Unterschutzstellung zu erwägen. Mit Respekt vor dieser bemerkenswerten Konstruktion sollte man das nicht ausser Acht lassen.

Zentrallager des Verbands Schweizerischer Konsumvereine (VSK, heute Coop), Wangen bei Olten

Bauherrschaft

Verbands Schweizerischer Konsumvereine (VSK, heute Coop)

Bauingenieur

Heinz Hossdorf

Vorfabrikant

Element AG, Tafers