Pose voies

Le tunnel de base du Gothard sera le plus long tunnel ferroviaire du monde à son ouverture prévue fin 2016. Sa réalisation génère forcément des travaux hors du commun. Si le percement du massif rocheux a engendré la mise en place de moyens sans précédent, il en va de même pour son équipement technique, notamment la construction de la voie ferrée qui est abordée ici.

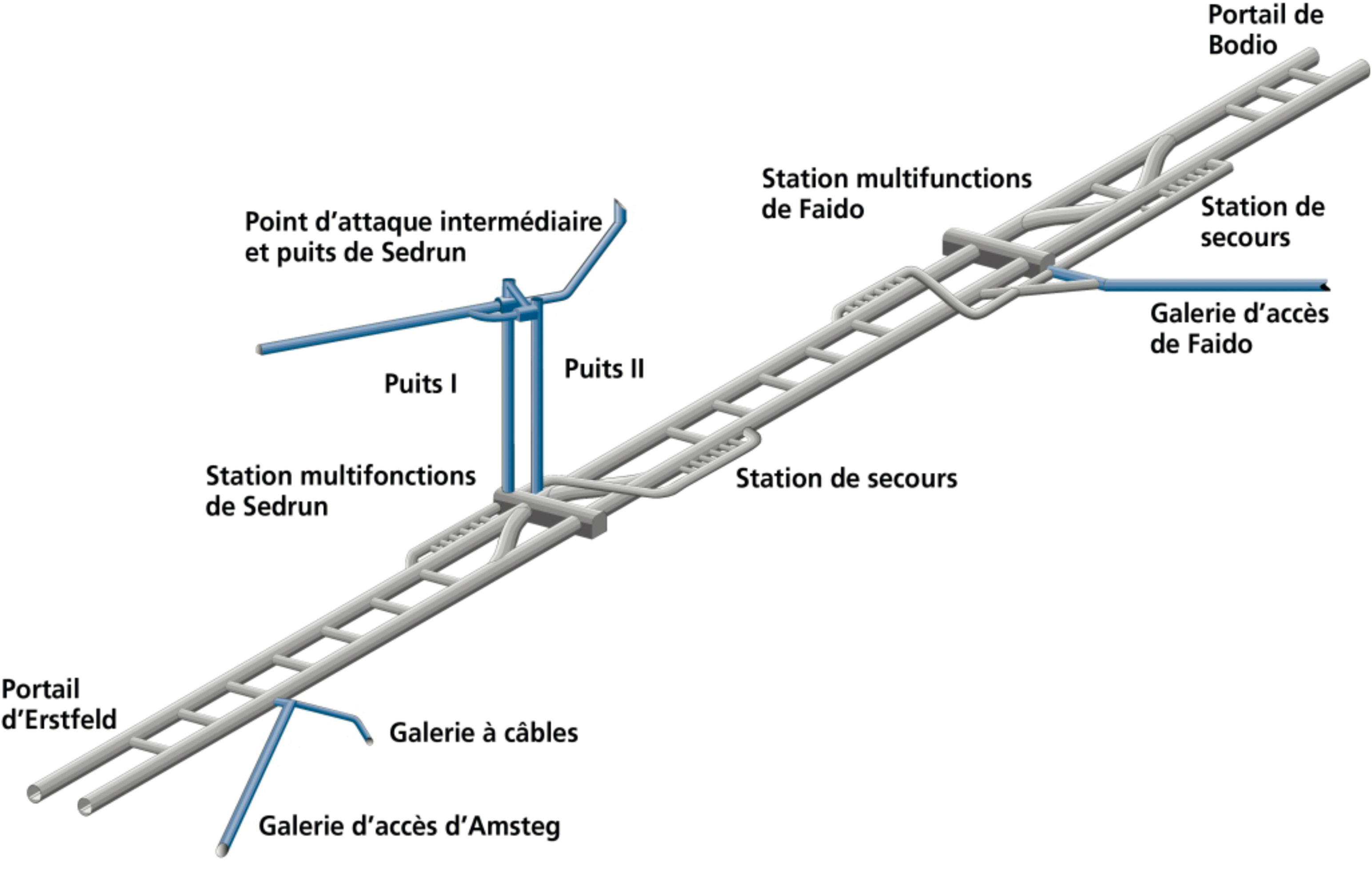

En simplifiant les choses, la construction des deux tunnels de base du Gothard peut être divisée en deux phases principales. Il s’agit dans un premier temps des travaux d’excavation à proprement parler qui, outre le percement des deux tubes principaux, comprennent aussi la réalisation de près de 180 galeries transversales espacées d’environ 300 mètres et des deux stations multifonctionnelles de Sedrun et Faido : au total, pour une longueur de portail à portail de 57 km, ce ne sont pas moins de 150 km de tunnels, galeries et puits qui ont été excavés. La seconde étape, actuellement en cours de réalisation, concerne l’équipement de la technique ferroviaire ainsi que des équipements électromécaniques.

Nous avons eu l’occasion au cours de ces dernières années d’aborder, à plusieurs reprises et sous divers angles, la première étape qui s’achève actuellement par la réception des travaux de génie civil. Des travaux qui se sont déroulés sur une échelle hors norme et ont nécessité la mise en place de moyens pour le moins impressionnants. C’est à nouveau ce gigantisme qui fait la particularité des travaux d’équipement ferroviaires.

Mandat d’entreprise générale

Compte tenu des délais à tenir (mise en service lors du changement d’horaire du dimanche 11 décembre 2016), il n’était pas envisageable d’attendre la fin des travaux de percement pour commencer à équiper le tunnel. L’ensemble des équipements ferroviaires (voie ferrée, alimentations électriques, moyens de télécommunication et installations de sécurité) a donc été mis en soumission en 2006 déjà. Le mandat global, qui porte sur un montant avoisinant les 1.8 milliards de francs suisses, a été attribué en 2008 à transtec gotthard, un consortium d’entreprises regroupant des partenaires spécialisés dans chacun de ces quatre domaines (voir encadré ci-dessous). Il comprend la planification des travaux, leur exécution et la mise en service des installations. Le raccordement au réseau existant est en revanche assuré par les CFF sous mandat d’AlpTransit Gotthard, maître d’œuvre de la nouvelle ligne ferroviaire à travers les Alpes (NLFA) du Gothard. Les travaux s’étalant sur plusieurs années, le consortium doit aussi assumer la maintenance des équipements jusqu’à leur mise en service. Finalement, il est aussi chargé de préparer l’ensemble de la documentation pour l’exploitation du tunnel et se doit d’assurer la formation de ses futurs exploitants : on estime à quelque 3500 le nombre de personnes qui devront être formées afin d’assurer l’exploitation et la maintenance de cette infrastructure.

Les travaux pour l’équipement ferroviaire se caractérisent d’abord par des exigences technologiques très élevées qui doivent garantir la circulation quotidienne, dans chaque direction, d'environ 300 convois en trafic mixte (voyageurs et marchandises) à plus de 200 km/h1 dans des conditions de sécurité adéquates. En plus de ces exigences, la mise en place des équipements ferroviaires implique une organisation logistique minutieuse et le recours à des moyens matériels inédits. Nous allons présenter ici ces deux éléments, en nous focalisant sur la réalisation de la voie ferrée, qui a débuté en 2010.

Six étapes dans le tunnel de base

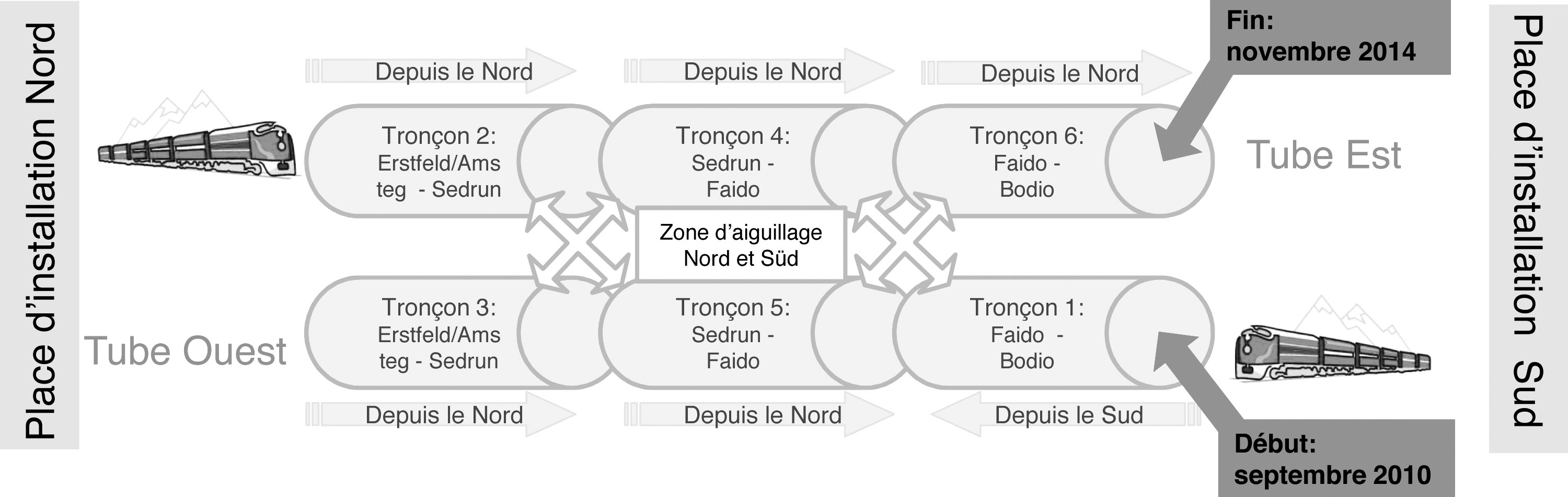

Le montage de la voie à l’intérieur du tunnel est réparti en six tronçons principaux, portant sur des longueurs allant de 15 à 20 km. Ils sont délimités par les portails nord et sud, ainsi que par les stations multifonctionnelles de Sedrun et Faido (schéma 1 et 2). Les travaux ont commencé avant même l’achèvement du génie civil, par l’équipement du tube ouest, entre Bodio et la station de Faido. L’accès à ce premier chantier se faisait depuis le portail sud et, ce tronçon achevé, les installations de chantier ont été déplacées vers le portail nord à partir duquel les travaux se sont poursuivis par la construction de la voie entre Erstfeld et Sedrun dans le tube est, puis dans le tube ouest. Une fois les deux tubes équipés jusqu’à Sedrun, il a été possible de procéder à la pose des aiguillages permettant le passage d’un tube à l’autre à l’entrée et à la sortie de la première station multifonctionnelle. Egalement conçus à partir du système LVT (voir encadré), les aiguillages ont été préalablement assemblés par morceaux (cinq par aiguillage) à l’extérieur du tunnel, avant d’être transportés sur la voie déjà achevée pour être positionnés et définitivement scellés dans le béton de remplissage. Une fois les aiguillages de la première station construits, la pose de la voie s’est poursuivie entre Sedrun et Faido, toujours en commençant par le tube est, le tube ouest étant actuellement en cours d’équipement. Lorsque ce tube sera terminé, on pourra alors, entre mars et mai de cette année, procéder à la seconde étape de mise en place des aiguillages dans la station multifonctionnelle de Faido, avant de s’attaquer au dernier tronçon du tube est, entre Faido et Bodio. Les travaux pour la voie doivent ainsi s’achever vers la fin 2014.

Système anti-vibration

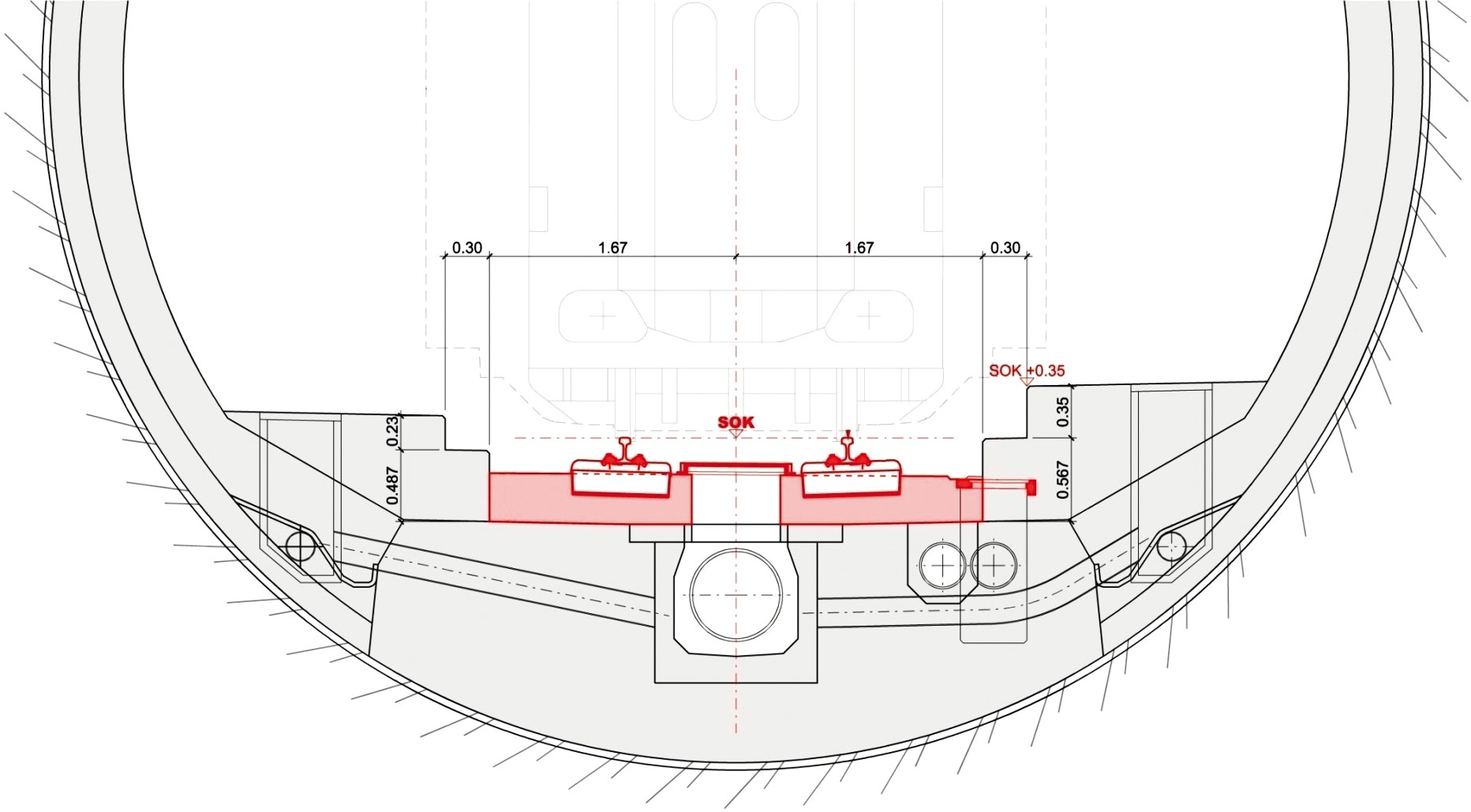

Compte tenu des vitesses élevées que doivent pouvoir atteindre les trains, les rails reposent sur des dispositifs destinés à atténuer autant que possible les vibrations. Le système mis en place au Gothard similaire à celui qui équipe le tunnel de base du Lötschberg est un système pour voie sans ballast de type LVT. Il se caractérise non seulement et comme son nom l’indique par une excellente protection contre les vibrations, mais aussi par la grande précision qu’il permet de garantir quant à la géométrie finale de la voie.

Les rails sont fixés individuellement sur deux séries parallèles de blochets, ce qui signifie qu’il n’y a pas d’autre liaison entre les deux rails que celle créée par le béton de remplissage, qui remplace ainsi la fameuse et classique traverse de chemin de fer (schéma). Les points de fixation sont espacés longitudinalement de 60 cm : au total, plus de 380 000 blochets sont nécessaires pour l’équipement des deux tunnels.

2160 mètres en 19 jours

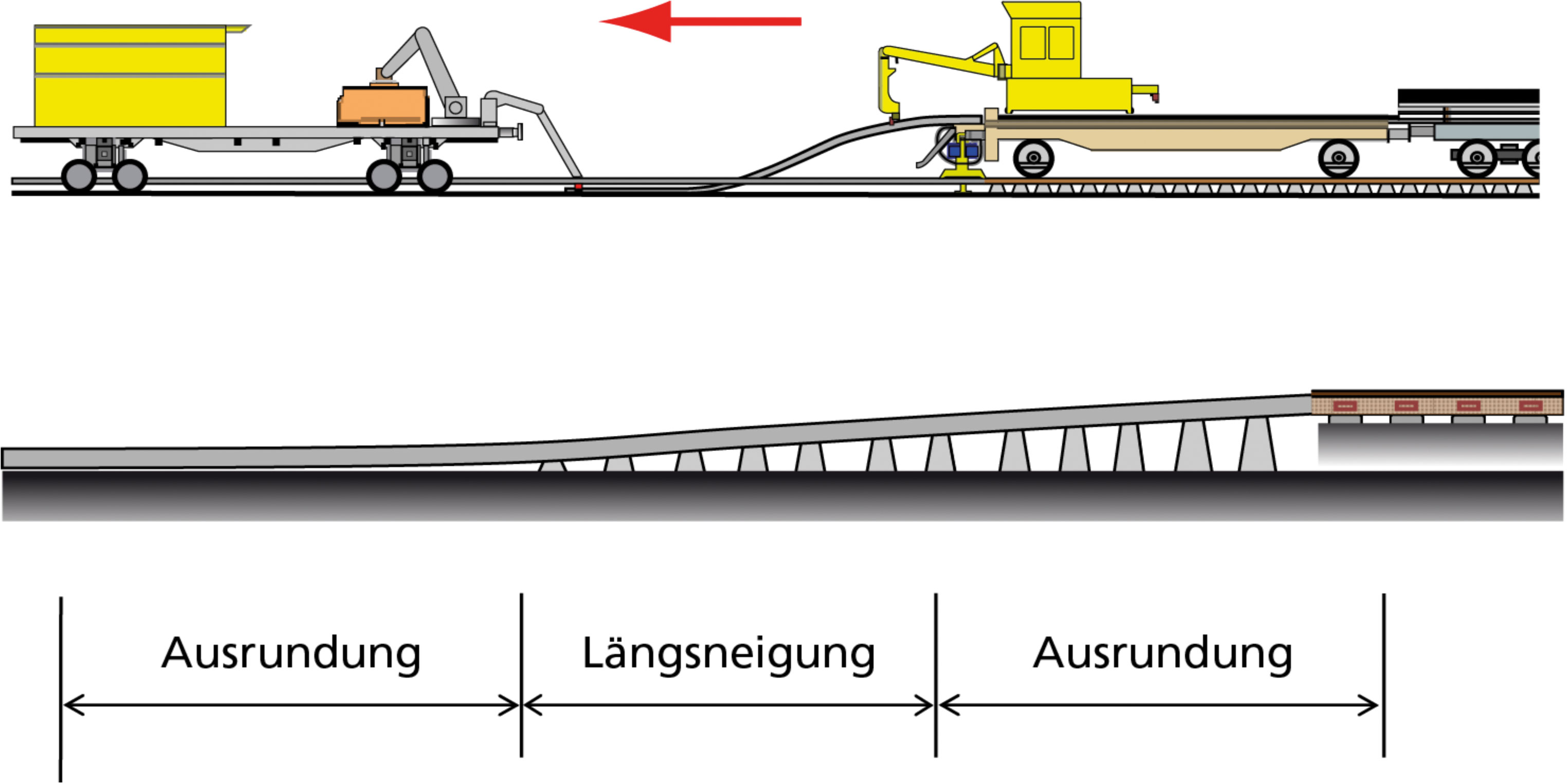

La mise en place de la voie ferrée se fait par étapes de 2160 mètres. Elles ont chacune une durée de 19 jours et sont rigoureusement planifiées afin de garantir le respect des délais et une pose irréprochable. Chaque étape commence par la livraison dans le tunnel des rails et des blochets pour l’ensemble des 2160 mètres. Ces deux éléments sont transportés sur des wagons jusqu’aux portails d’accès où ils sont stockés et d’où ils emprunteront la voie déjà construite pour être acheminés dans le tunnel.

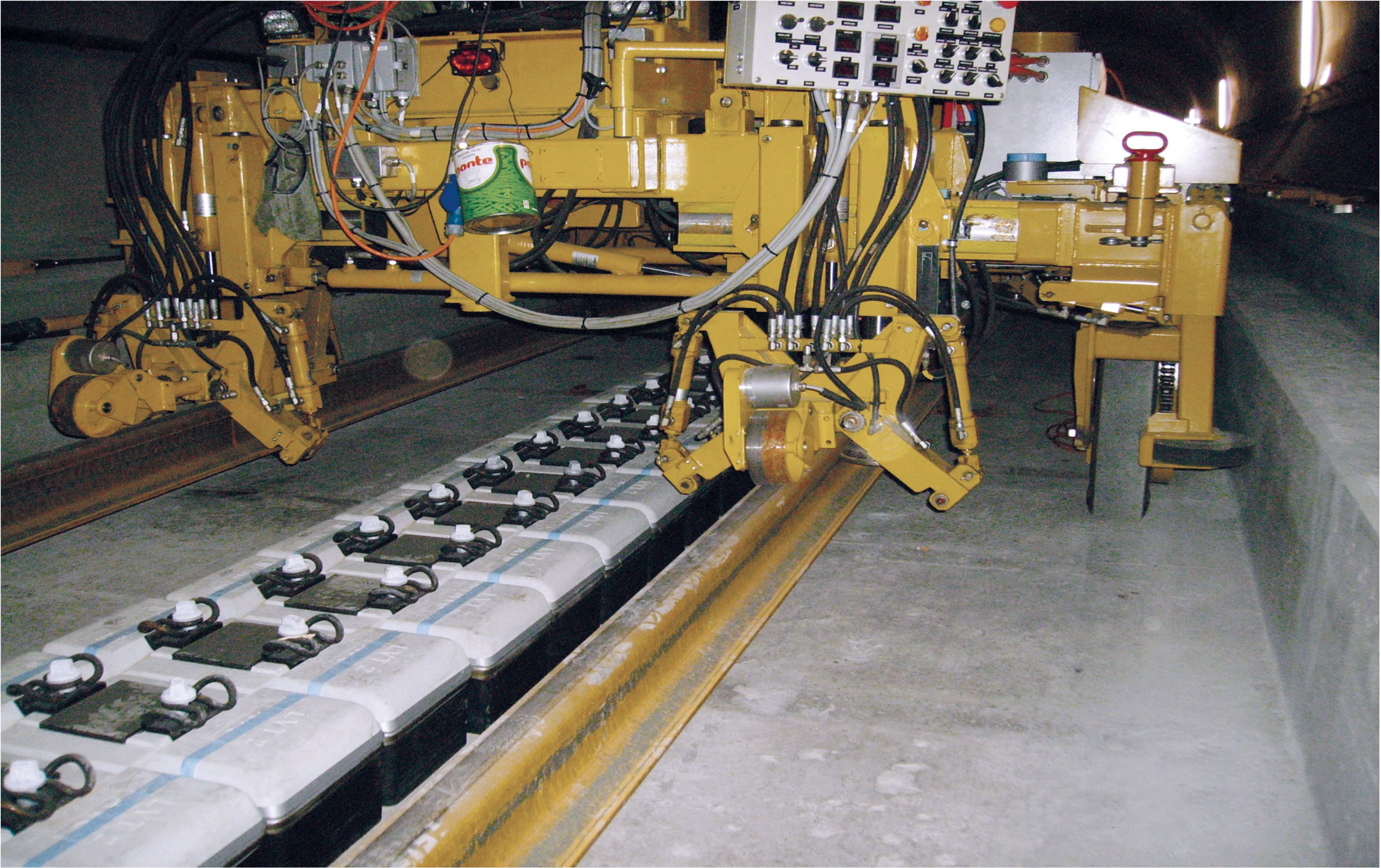

Le premier jour est consacré à la dépose des rails le long du tronçon à construire. Livrés par morceau de 120 mètres de longueur, les rails sont tirés hors des wagons à l’aide d’un véhicule sur pneus, pour être déposés sur le béton existant (photo et schéma). Ils sont soudés entre eux et positionnés sur le béton par des fixations provisoires (tous les deux mètres environ), ceci afin de pouvoir être utilisés dès le lendemain pour la livraison des blochets en béton. Les wagons transportant ces derniers sont équipés d’un pont roulant permettant le transport de 60 unités le long du convoi et leur déchargement entre les deux voies posées le jour précédent (photo). Cela signifie qu’en deux jours seulement, tout le matériel, à savoir pas moins de 36 morceaux de rails soudés et 7200 blochets, est à disposition de l’équipe chargée d’effectuer le montage définitif de la voie à l’intérieur du tunnel.

A partir du troisième jour (et jusqu’au douzième), une première équipe de montage s’attelle au positionnement exact des rails et des blochets, avant la mise en place entre ces derniers du béton de remplissage. La technique mise au point pour respecter la précision requise (de l’ordre de 0.5 mm) consiste dans un premier temps à surélever les rails à proximité de leur hauteur définitive pour y fixer les blochets. Leur accrochage aux rails est en partie automatisé par le biais d’une machine qui les saisit deux par deux et en positionne un sous chaque rail. Les ouvriers n’ont plus alors qu’à assurer la fixation définitive à l’aide d’une clé (photo 1 et 2).

Une fois ce premier positionnement relativement grossier (de l’ordre du centimètre) effectué, l’ajustement définitif avant le coulage du béton se fait grâce à un système spécialement conçu pour permettre des déplacements horizontaux ou verticaux de l’ordre du 1/10e de millimètre. L’ajustement se fait très minutieusement (photo), à un rythme d’environ 220 mètres par jour : toute erreur constatée après le bétonnage imposerait de procéder au démontage complet du tronçon, avec les conséquences dramatiques que cela aurait sur le planning général.

Le sixième jour correspond à l’entrée en scène de l’acteur le plus spectaculaire du processus de construction : le train de bétonnage. Comprenant pas moins de 25 wagons, il constitue une véritable centrale à béton sur rail (photo). La décision de fabriquer un pareil outil tient en grande partie à la taille hors norme du chantier, qui aurait rendu un acheminement du béton depuis les portails très peu efficace. Cela aurait notamment impliqué une immobilisation quasi permanente des voies d’accès jusqu’à la zone de bétonnage, ce qui n’aurait pas manqué de pénaliser le planning général en empêchant l’intervention simultanée des partenaires en charge du reste de l’équipement ferroviaire, notamment pour l’alimentation de la voie. D’autre part, en réduisant les très longues distances d’acheminement depuis les places d’installation, la production « just in time » qu’offre le train de bétonnage permet de fabriquer le béton avec un minimum d’adjuvants, ce qui lui confère de meilleures caractéristiques mécaniques et ainsi une plus grande durabilité.

Chaque jour, le train intervient pendant une période de 15 heures, suffisante pour procéder au bétonnage de quelque 220 mètres de voie. Cinq ouvriers suffisent à son bon fonctionnement : un chef de train, un mécanicien, un électricien, un responsable de la pompe et un laborantin en charge des contrôles du béton.

De par la charge énorme qu’il représente, le train de bétonnage ne peut évidemment circuler que sur la voie définitive (il est nécessaire d’attendre au minimum 48 heures avant toute circulation), avec comme conséquence que le béton qui y est produit doit encore être acheminé du train à son lieu de mise en place. Il a donc fallu fabriquer deux véhicules sur pneus, qui circulent sur les bords de la structure en béton à l’extérieur des voies : un pour assurer la livraison du béton à partir du train (transporteur, photo), l’autre pour sa mise en place entre les blochets suspendus aux rails (chariot de bétonnage). D’une capacité de 5 m3, le transporteur fait l’aller-retour, en une vingtaine de minutes, entre le train et le chariot de mise en place du béton qu’il alimente par le haut. Des ouvriers contrôlent la distribution et la vibration du béton entre les blochets alors que d’autres assurent son talochage (photo) : malgré la haute technicité mise en œuvre dans ces procédures de construction, seule la main de l’homme est à même d’assurer la finition irréprochable que la voie sur dalle béton nécessite.

Le travail est organisé sur la base de deux équipes de 18 ouvriers qui se relaient au cours des 15 heures d’activité du train. En fin de journée, généralement vers 22 heures, celui-ci quitte le tunnel et rejoint la place d’installation de chantier de Ersfeld où il est entièrement nettoyé avant d’être rechargé avec les matériaux qui seront nécessaires pour son intervention du lendemain.

Maintenir la cadence

Du point de vue logistique, toutes les activités ont été minutieusement étudiées afin de garantir le maintien de la cadence. En matière d’entretien, tout a été mis en place pour garantir le fonctionnement en continu des équipements : la plupart des pièces sont doublées et les ouvriers sont tenus d’annoncer quotidiennement tout léger dysfonctionnement afin de prévenir les pannes. A ce jour, alors que les travaux approchent de la fin, le planning est scrupuleusement respecté et les responsables se montrent très optimistes quant au délai final.

Nous remercions MM. Thomas Silbermann (du consortium transtec gotthard) et Nicolas Steinmann (de Alptransit Gotthard AG) pour leur précieuse aide dans la rédaction de cet article.

Note

1. L’infrastructure est dimensionnée pour une vitesse maximale de 250 km/h, mais le concept d’exploitation actuel prévoit des circulations jusqu’à 200 km/h.

Système LVT

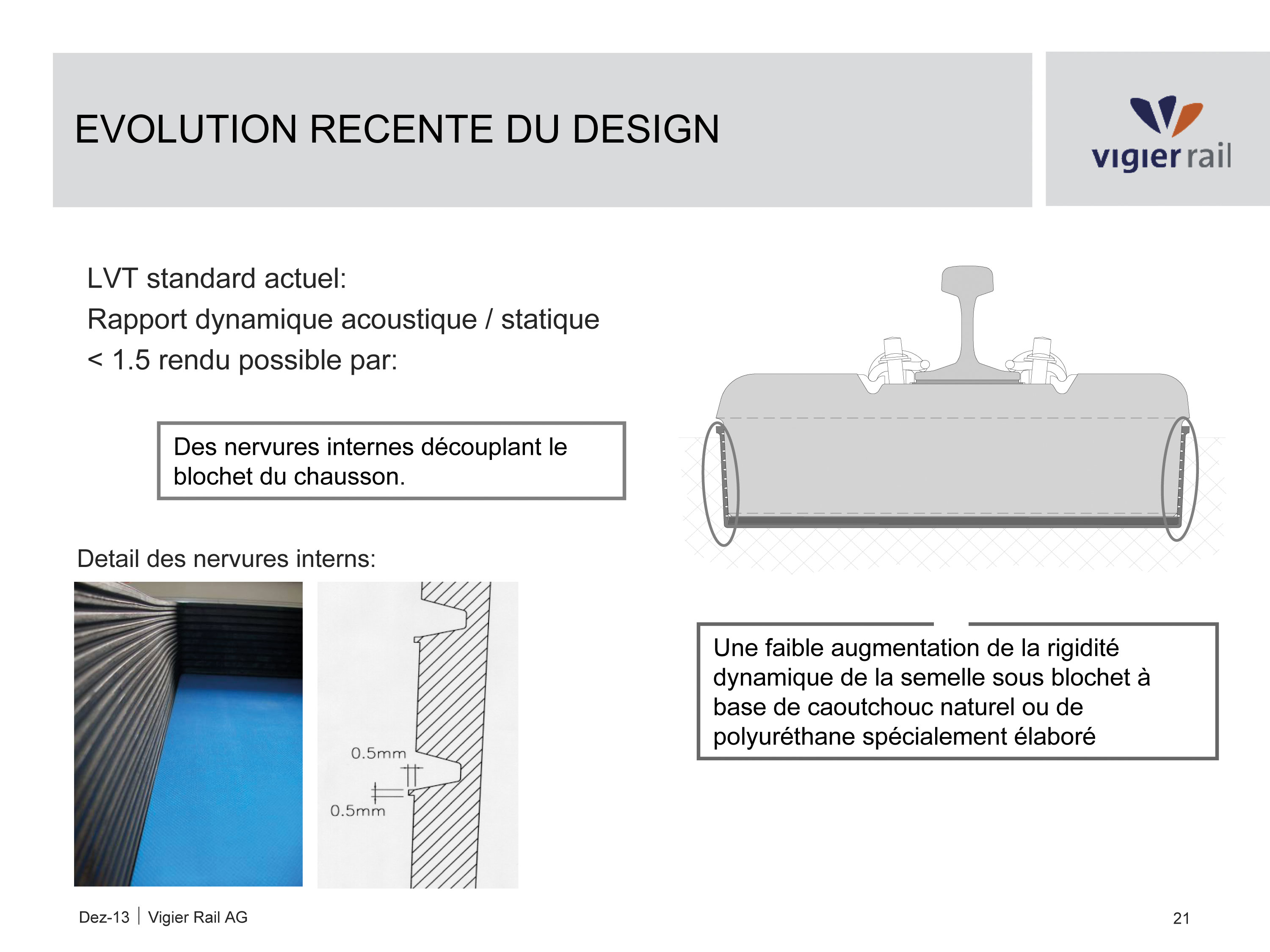

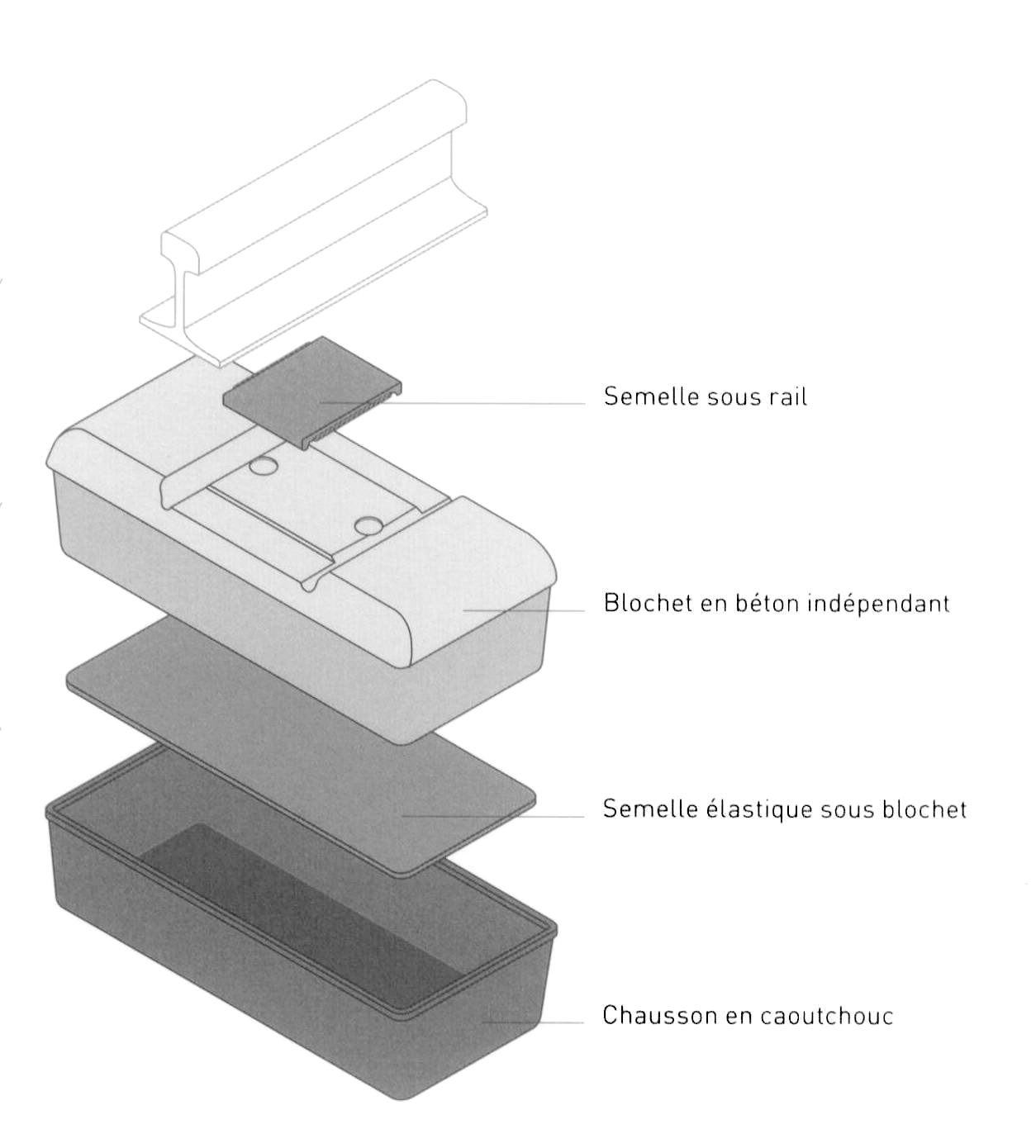

Le système Low Vibration Track (LVT) est un support composé d’un blochet en béton qui repose sur une semelle élastique et est emballé dans un chausson en caoutchouc. Le tout est ensuite coulé dans du béton de remplissage non armé. Les rails sont quant à eux fixés sur les blochets, ces derniers étant protégés par une autre semelle placée sous les rails. Les deux semelles (sous le rail et sous le blochet) créent une élasticité à deux étages, en réduisant respectivement les vibrations à haute et à basse fréquences. Quant au chausson, il permet de désolidariser le blochet du béton de remplissage dans lequel il est noyé grâce à un système de nervures (fig. 1 et 2).

Le Gothard en dates

1989 : le Conseil fédéral fait le choix d’une « variante en réseau », qui prévoit un raccordement à la Suisse orientale grâce à une combinaison entre les tunnels de base du Gothard, du Lötschberg et du Hirzel.

15 avril 1996 : début de construction du point d’attaque intermédiaire de Sedrun et coup d’envoi des premiers travaux préliminaires de sondage pour le tunnel de base du Gothard.

4 novembre 1999 : premiers abattages à l’explosif sur le chantier d’Amsteg, pour la galerie d’accès longue de 1.8 km. C’est le début officiel des travaux de construction du tunnel de base du Gothard sur le versant nord des Alpes.

30 août 2001 : le premier des 57 km est excavé. Quatre ans plus tard, la moitié du système de galeries du tunnel est percé.

25 juin 2010 : coup d’envoi du montage de la technique ferroviaire au portail sud.

15 octobre 2010 : le tunnel est entièrement creusé. Cinq mois plus tard, les deux tubes sont excavés.

Jusqu’en juin 2014 : mise en service et courses d’essai sur la portion Faido-Bodio ouest. Avec la mise sous tension de la caténaire sur cette portion complètement équipée, des tests de circulation en traction électrique seront effectués pour vérifier le bon fonctionnement de l’infrastructure et exercer les procédures et la coordination entre les différents partenaires.

Jusqu’en août 2015 : montage de la technique ferroviaire sur l’ensemble du tracé du tunnel de base ainsi que sur les tronçons d’accès le raccordant au réseau CFF existant.

Septembre 2015 à mai 2016 : avec la fin des travaux d’équipements, la phase de mise en service partielle pourra débuter. Tous les systèmes seront testés par étapes successives. 3500 collaborateurs des CFF seront formés pour assurer l’exploitation, la maintenance et le service commercial du tunnel.

Printemps 2016 à décembre 2016 : montée en charge de l’ensemble de l’infrastructure ferroviaire et des équipements. Plusieurs milliers de circulations de marchandises et de voyageurs devront se faire pour valider le bon fonctionnement du tunnel, avant sa mise en service commerciale le 11 décembre 2016.