Auf Bohren, Biegen und Brechen durch den Berg

Pumpspeicherwerk Limmern

Es ist das grösste Pumpspeicherwerk der Schweiz: Limmern, ein nahezu unsichtbares Vorzeigeobjekt mit einer gewaltigen Pumpenleistung von 1000 MW. Gewaltig war auch der Aufwand seiner Erstellung unter Tage.

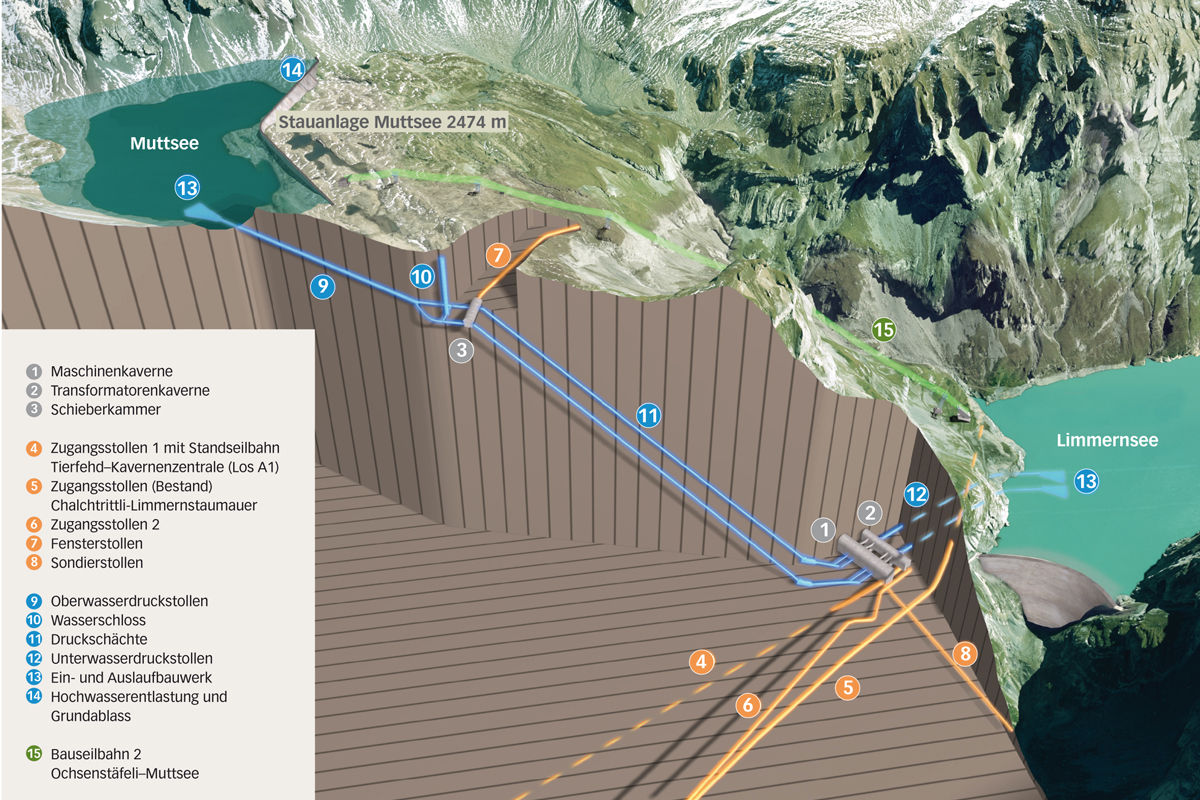

Steigt ein Wanderer vom Talboden in Tierfehd zum Muttsee hinauf, sieht er, oben angekommen, im wahrsten Sinn des Wortes nur die (Staumauer-)Krone des aussergewöhnlichen Werks. Die anderen Superlative hat er beim Aufstieg schon unter die Füsse genommen, liegen sie doch tief im Innern des Bergs – oder sind, wie im Fall der Bauseilbahnen, bereits wieder abgebaut (vgl. «Veredeltes Elixier»). Es ist ein enormes Stollen- und Kavernensystem, das den Berg zwischen dem Talboden, dem Limmernsee und dem zuoberst gelegenen Muttsee durchzieht. Das Herz der neuen Anlage pumpt respektive turbiniert in der Kavernenzentrale, die 600 m im Berginnern und höhenmässig auf etwa 1700 m ü. M. knapp unter dem Limmernsee entstand.

Wandelbare Wasserwege

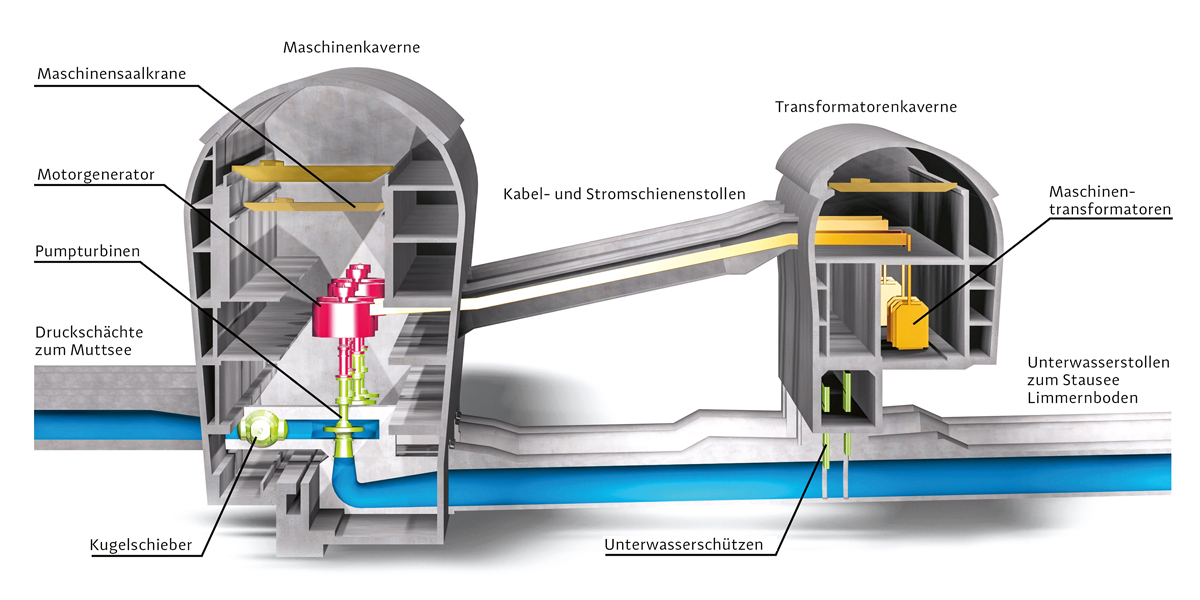

Das Wasser des Muttsees fliesst bei der Verstromung über das Einlaufbauwerk in den Oberwasserdruckstollen mit einem Innendurchmesser von 8 m zum Wasserschloss. Dieser 130 m hohe Schacht mit einem Durchmesser von 10.5 m vermindert Druckstösse in den Wasserleitungen, wenn die Verschlussorgane in der Schieberkammer respektive in der Kavernenzentrale betätigt werden. Das Schliessen eines Kugelschiebers vor einer Pumpturbine dauert unter voller Last 45 Sekunden. In dieser kurzen Zeitspanne wird der Durchfluss je Turbine von etwa 45 m3/s auf null heruntergefahren. Am Wasserschloss teilt sich der Abfluss auf zwei stahlgepanzerte Oberwasserdruckschächte auf. Diese verzweigen sich vor der Kavernenzentrale in vier Wasserstränge für die vier Pumpturbinen. Nach der Turbinierung fliesst das Wasser in den Limmernsee und kann von dort bei Bedarf in umgekehrter Richtung wieder in den Muttsee zurückgepumpt werden.

Kavernen im Kalk

Die Zentrale besteht aus der 149.9 m langen und 53 m hohen Maschinen- und der etwas kleineren Transformatorenkaverne. Der Abstand der beiden Kavernen und ihre abgebogene Lage zu den Oberwasserdruckschächten schulden sie vorhandenen Klüftungen im anstehenden Quintnerkalk.

Der Ausbruch erfolgte im Dreischichtbetrieb, an sieben Tagen in der Woche, von oben nach unten. Vom bereits erstellten Sondierstollen, der der Abklärung des anstehenden Gesteins diente, und vom bereits vorhandenen Zugangsstollen zur Limmernstaumauer, der an der Bergstation der Bauseilbahn am Chalchtrittli beginnt, wurde ein Zugang zu den zukünftigen Kavernen aufgefahren. Sprengungen der Firststollen eröffneten die Arbeiten an den Kavernen. Nach der Sicherung mit Spritzbeton und 12 m langen Ankern ging man an den Ausbruch der Kalotten mit ihren ersten provisorischen Sicherungen. Vor dem eigentlichen Strossenabbau stellte man die definitive Sicherung der Kalotten her. 23 ringförmige, armierte Betonverkleidungen mit einer Stärke bis 1.20 m und einem Abstand von je 1 m bilden die Decke des ausgebrochenen Gewölbes.

Im Schutz der temporär an teilweise vorgespannten Stabankern aufgehängten Kalottensicherung konnte der Strossenabbau in 5 m hohen Etappen bis zur Sohle der Kavernen erfolgen. Zur ersten Sicherung der Seitenwände, der Paramente, zog man schlaffe, teilweise vorgespannte Felsanker, Armierungsnetze und Spritzbeton heran. Die Betonbauten der Maschinenfundamente und der Wände sichern nun die Kavernenräume definitiv.

Radlader räumten das Ausbruchsmaterial der Kavernen, insgesamt etwa 244 000 m3 in einen Schutterschacht, der zu einer unterhalb gelegenen Brecheranlage führte. Ein Teil des ausgebrochenen Gesteins wurde im ebenfalls unterirdischen Betonwerk zur Herstellung der Betoneinbauten der Kavernen hergenommen. Beide Kavernen hatten immerhin einen Betonbedarf von etwa 85 000 m3. Der Grossteil des gebrochenen Gesteins gelangte aber auf Förderbändern zum Umschlag- und Deponieplatz am Ochsenstäfeli am Ufer des Limmernsees. Dort bereitete man das Gestein auf und lagerte es temporär ab, bevor es mit der Bauseilbahn 2 zum Staumauerbau am Muttsee hinauftransportiert wurde.

Steinerne Stollen, steile Schächte

Zeitgleich mit dem Bau der Kavernen wurde von Tierfehd aus der Zugangsstollen 1 vorgetrieben, über den die jetzige Versorgung der Maschinenzentrale stattfindet. Der 3764 m lange Stollen mit einem Durchmesser von minimal 8 m wurde von einer Startkaverne am Talboden aufgefahren und weist eine Steigung von 24 % auf. Neben der Gefahr möglicher Wassereinbrüche

aus geöffneten Klüften im Karstgestein und der Querung eines Hauptkluft- und dreier Nebenkluftsysteme stellte der sogenannte Mörtalbruch ein grösseres Fragezeichen für den Vortrieb dar. Beim Mörtalbruch handelt es sich um eine Störzone aus zerscherten Felspaketen, die von karstigen, mit Lehm und Sand gefüllten Klüften durchzogen ist.

Die Wahl zur Erstellung des Stollens fiel auf eine doppelt verspannte Tunnelbohrmaschine mit Rückfallversicherung. Dieser 160 m lange, 1500 t schwere Koloss bot sicherheitstechnische Vorteile. Im Schutz des Bohrkopfs konnten die Arbeiten im Bereich der geneigten Sohle auf ein Minimum beschränkt werden, was vor allem für den Fall eines plötzlichen Wassereinbruchs wichtig war. Auch eine Vorauserkundung des zu durchfahrenden Abschnitts mittels Schlagbohrungen, die durch den Bohrkopf hindurch geschehen konnten, und eine seismische Erkundung waren möglich. Mit einer maximalen Vortriebsleistung von 22 m pro Tag stellte der Vollausbruch eines solch grossen und steilen Stollens eine weltweite Einmaligkeit dar.

Eine zweite Tunnelbohrmaschine frass sich zeitlich parallel von der Maschinenkaverne mit sogar 85 % nach oben zur Schieberkammer. Zum Vergleich: Diese Steilheit von etwa 40° entspricht ungefähr der durchschnittlichen Neigung des Hörnligrats am Matterhorn. Hintereinander wurden die beiden je 1051 m langen Oberwasserdruckschächte ausgebrochen. Auch diese kleinere Maschine mit einem Durchmesser von 5.20 m und einem Gewicht von 800 t musste durch den Mörtalbruch und erlebte dort, im Gegensatz zur TBM im Zugangsstollen, kritische Momente.

Die Störzone des Mörtalbruchs war im Vorfeld der Bauarbeiten zwar bekannt, aufgrund der Gesteinsüberdeckung war aber eine geologische Sondierung nicht möglich gewesen. Die Prognosen zur Ausdehnung der Störung schwankten daher zwischen 20 cm und 20 m. Da im bröseligen Mörtalbruch die Tunnelbohrmaschine nicht seitlich verspannt werden konnte, war sie für den Einbau eines Rohrschirms konzipiert worden. Ein Rohrschirm besteht aus Rohren, die über dem Bohrkopf der Tunnelbohrmaschine in Bohrrichtung nach vorn getrieben werden. Sie bilden einen Schirm, in dessen Schutz die Bohrmaschine das eigentliche Stollenprofil ausbrechen kann. Trotz diesem Hilfsmittel sank die Tunnelbohrmaschine im Mörtalbruch etwas ein und musste aufwendig stabilisiert werden. Mit Wochenvortriebsleistungen von bis zu 133 m konnten die Arbeiten an den Druckschächten jedoch gut beendet werden. Die übrigen Stollen, der Oberwasser- und die Unterwasserdruckstollen wurden konventionell im Sprengvortrieb erstellt.

Standseilbahn im Stollen

Alles andere als konventionell ist die Standseilbahn, die im Zugangsstollen 1 eingebaut ist. Mit ihrer maximalen Nutzlast von 215 t – dies entspricht fünfeinhalb voll geladenen Sattelzügen – reiht sie sich in die vielen Rekorde des Projekts Linthal 2015 ein: Sie ist die grösste Standseilbahn der Welt für Materialtransport.

Ihre beiden Bahnwagen verkehren auf demselben Gleis im Gegenverkehr, was eine Ausweichstelle im Tunnel nötig macht. Die immense Nutzlast der Bahn ist auf die schwersten Einzelbauteile des gesamten Kraftwerksprojekts ausgelegt: die Maschinentransformatoren, deren Reiseziel die Transformatorenkaverne war. Aber auch die anderen Ausrüstungsteile, wie die Pumpturbinen, deren Spiralgehäuse oder etwa die Saugrohre fanden ihren Bestimmungsort über die Standseilbahn. Die Generatoren konnten aufgrund ihres Endgewichts nur in Einzelteilen von der Bahn transportiert werden. Allein ein Rotor kommt nach seinem Zusammenbau auf rund 330 t. Daher mussten sie in der Maschinenkaverne montiert werden. Nur mit beiden 200-Tonnen-Hallenkränen, die in der Maschinenkaverne laufen, konnten sie schliesslich ihren Einsatzort auf dem Stator erreichen (vgl. «Ungetüme unter Tage»).

Schächte in Stahl

Die 830 Stahlrohre mit einem Durchmesser von bis zu 4.4 m und einem Gewicht bis 20 t, die als Panzerung in die beiden Oberwasserdruckschächte eingelassen wurden, benötigten die Standseilbahn nicht. Sie durften eine Luftreise über die Bauseilbahnen antreten, bevor sie über die Schieberkammer für immer in der Dunkelheit der Schächte verschwanden.

Angeliefert als Stahlplatten erfolgte die Produktion der Stahlrohre im Talboden vor Ort. Nach der Biegung über Walzen und einer ersten Heftung der Längsnaht wurden die bis zu 6 cm starken Wandungen von Robotern geschweisst. Nach eingehenden Prüfungen der Schweissnähte und Bohrungen von vier Löchern, die für die spätere Verpressung von Beton zwischen Rohr und Fels dienten, konnte die Verfrachtung auf den Berg beginnen.

In der Schieberkaverne schweissten wiederum Roboter je drei Rohrstücke zu 9 m langen Rohrschüssen zusammen, die dann in die beiden 40.3° geneigten, über 1 km langen Schächte abgelassen wurden. Vor Ort kamen dann die vorwiegend slowenischen und portugiesischen Schweissspezialisten zum Zuge. Für eine Naht zwischen zwei Rohrschüssen benötigte ein Schweisser etwa fünf Tage. In der «Göttlichen Komödie» beschreibt Dante das Inferno mit neun nach unten, ins Erdinnere führenden Kreisen. Die Oberwasserdruckschächte setzten sich aus über 260 kreisförmigen Rohrschüssen und dazugehörigen Schweissnähten zusammen.

Da bei der Güte der Schweissnähte keine Kompromisse infrage kamen, mussten alle Schweisser ein Trainingsprogramm in einem 1 : 1-Modell durchlaufen, das in Belgien aufgebaut war, und anschliessend auf der Baustelle Limmern eine Prüfung absolvieren.

Erlebbare Energie

Ab Januar 2018 wird das Pumpspeicherwerk Limmern für die Öffentlichkeit respektive den Tourismus geöffnet. Innerhalb von Führungen wird allerdings nur die «unsichtbare» Kavernenzentrale gezeigt, zur sichtbaren Staumauer gelangt man weiterhin ausschliesslich auf eigene Faust zu Fuss. Der Wanderer, der diese Bergfahrt unter die Füsse genommen hat, wird mit seiner Leistung zufrieden sein. Aufgrund des zurückgelegten Höhenunterschied von etwa 1700 Höhenmetern vom Talboden zur Staumauer besitzt er inklusive Gepäck (110 kg) etwa eine halbe kWh mehr an potenzieller Energie als bei seinem Start. Für diese Energieerhöhung hat er ungefähr vier Stunden Zeitaufwand gebraucht. Die 1000 MW Pumpenleistung von Limmern bräuchten für eine gleiche Erhöhung der Energie, ohne Berücksichtigung von Verlusten, etwa zwei Tausendstelsekunden.

Videos zum Projekt finden sich hier.

Am Bau Beteiligte

Bauherrschaft

Kraftwerke Linth-Limmern c/o Axpo, Baden

Planung

IG Alpenstrom: IM Maggia Engineering, Locarno; IUB Engineering, Bern; ILF Beratende Ingenieure, Zürich;

kbm Engineers, Sion; alp Bauingenieure, Visp

IG ELS: Ernst Basler + Partner, Zollikon; Lombardi, Minusio; Stucky, Renens

IG EB-KLL: Gruner, Ing. und Planer, Basel; Emch + Berger, Bern; Slongo Röthlin Partner, Stans

Geologie

Axpo Power, Baden; BTG Büro für Technische Geologie, Sargans

Ausführung

ARGE Kraftwerk Limmern: Marti Tunnelbau, Bern; Marti, Zürich; Marti Technik, Moosseedorf; Toneatti, Bilten; Tubau, Bratislava (SK); IPC, Reykjavík (ISL)

ARGE Zugangsstollen Limmern AZL: Rothpletz, Lienhard + Cie, Aarau; Wayss & Freytag Ingenieurbau, München; Baresel, Leinfelden-Echterdingen (D); Lazzarini, Chur; Andrea Pitsch, Thusis; Ragotti + Weber Bau, Netstal

Panzerung

DSD Noel, Würzburg (D)

Absperrorgane

Fäh Maschinen und Anlagenbau, Glarus

Elektromechanische Ausrüstung

Alstom, Birr

Elektrotechnische Ausrüstung

ABB Schweiz, Baden

Maschinentransformatoren

ABB Schweiz, Baden

Krane

Konecranes, Langenhagen (D)

Bauseilbahnen, Standseilbahn

Doppelmayer Garaventa, Schwanden

Baukosten

2.1 Mrd. Fr.

Bauzeit

2009 – 2016

Inbetriebnahme

2017