L’importanza della risposta meccanica dei materiali in regime dinamico

Per affrontare diversi problemi di ingegneria è essenziale conoscere gli effetti provocati dai carichi dinamici sulle strutture. Tale conoscenza non può prescindere dallo studio del comportamento meccanico dei materiali in regime di carico corrispondente all’evento dinamico.

Comprendere la risposta meccanica dei materiali è necessario ad esempio nella verifica delle strutture soggette ad impatto (un natante che urta una pila da ponte o un veicolo che impatta la trave di un viadotto), ad esplosione (accidentale o derivante da azioni malevoli e intenzionali), fino alle operazioni legate allo scavo sotterraneo, alla ricerca sismica e alla progettazione di strutture di protezione, ecc.

Nella costruzione di gallerie o nei lavori di estrazione, ad esempio, lo scavo in roccia è solitamente eseguito sfruttando l’azione di onde di pressione generate da esplosioni controllate o da carico d’urto provocato dalle macchine di scavo a percussione. È fondamentale quindi conoscere l’ampiezza e la durata dell’onda di pressione così come la risposta dinamica dei materiali che vengono attraversati da essa fino al collasso degli stessi. L’importanza di tale conoscenza ha una duplice valenza. Innanzitutto, per ragioni economiche, dobbiamo ottenere gli effetti desiderati con i costi più bassi. In secondo luogo, per le misure di sicurezza, si devono minimizzare i rischi legati a questi eventi dinamici (per esempio le vibrazioni) soprattutto negli scavi sotterranei in zona urbana.

Indipendentemente dal metodo di calcolo utilizzato, analitico o numerico, i dati di base necessari sono legati ai valori precisi dell’ampiezza, durata e forma dell’impulso di pressione agente sui materiali (nel caso della roccia per simulare il tipo, il peso e la forma della carica esplosiva o i parametri di carico dell’impatto della macchina di scavo) e alla curva completa sforzo-deformazione fino alla frattura del materiale.

Queste informazioni possono essere oggi misurate con precisione alla velocità di deformazione imposta dalla pressione dell’impulso agente mediante speciali apparati per prove dinamiche. In particolare, questi apparati sono basati sulla tecnica della Split Hopkinson Bar che è la macchina universalmente riconosciuta come strumento di analisi di problemi di questo tipo. Solitamente si studia la risposta del materiale con un unico modo di sollecitazione (compressione, trazione, taglio) mentre risulta alquanto complicato studiarne il comportamento nel caso di azioni combinate o in co-presenza di stati multi assiali diversi. Infatti, lo stato tensionale in cui il materiale si trova nella realta è molto spesso di tipo triassiale. Si pensi alla roccia che deve essere attraversata da una galleria (certamente è in uno stato confinato che può avere rapporti di triassialità differenti) o al calcestruzzo di una struttura che sostiene i carichi di servizio. In questi anni si è aperta una nuova frontiera per la ricerca, sostenuta da applicazioni che richiedono modellazioni sempre più spinte, e questo porta una serie di nuove sfide di tipo tecnologico.

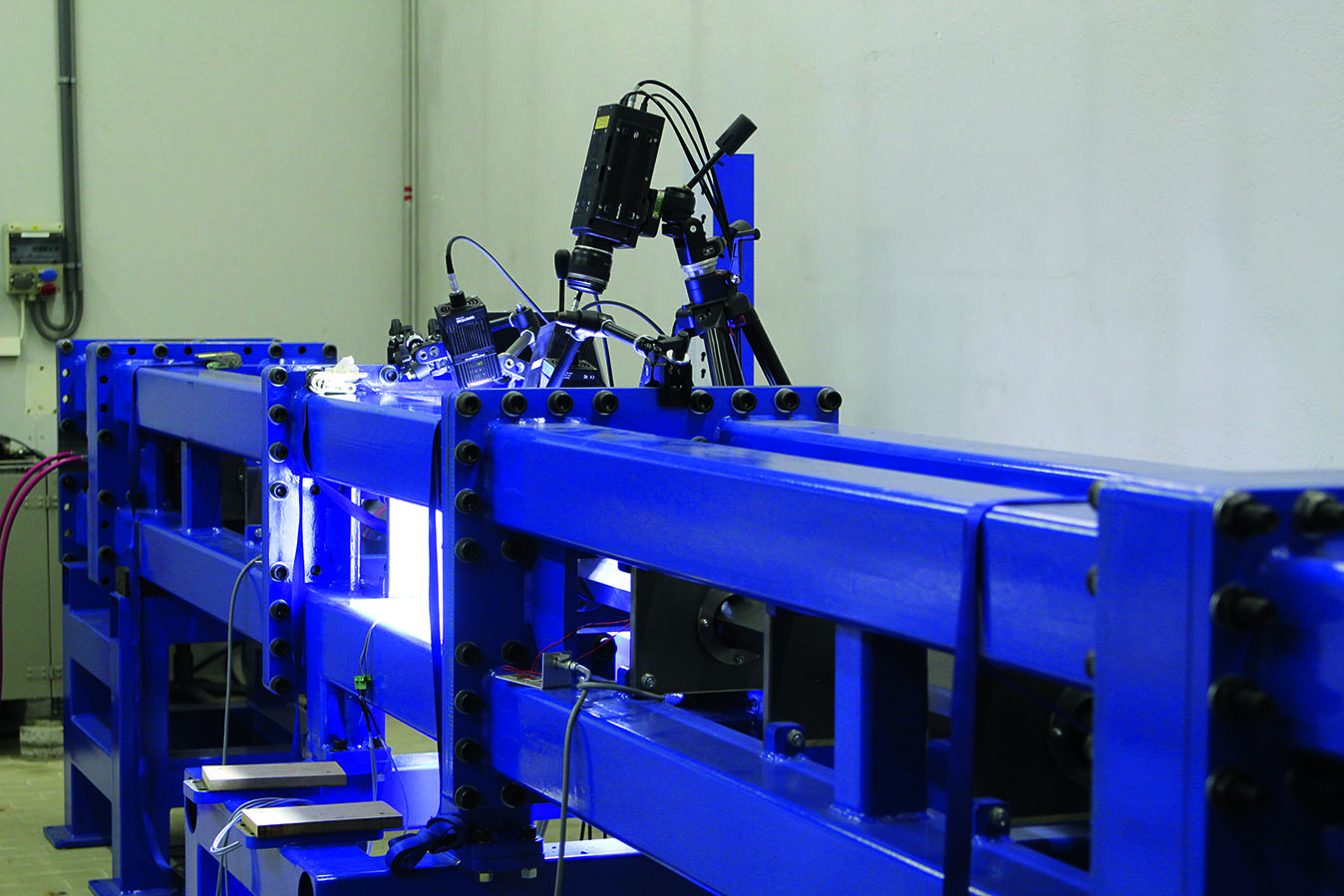

Una sfida che la SUPSI ha accettato tramite il suo laboratorio interdipartimentale DynaMat. In questi anni è stata ideata, progettata e costruita una nuova infrastruttura di prova speciale chiamata 3D-Modified Hopkinson Bar (3D-MHB), che ha anche avuto il sostegno del Fondo Nazionale Svizzero per la ricerca scientifica tramite il progetto «Triaxially Compressed Hopkinson Bar (TriHB) for Geomaterial and Construction Material Testing» nel quadro del programma R’Equip.

L’idea alla base della 3D-MHB è quella di imporre una qualsiasi situazione triassiale di compressione a un campione di materiale che verrà successivamente soggetto al passaggio di un’onda di pressione. La macchina è costituita da un generatore d’impulso (generato dall’accumulazione di energia elastica di una barra pretensionata e rilasciata repentinamente dalla rottura di un bullone fragile calibrato), da una barra incidente e da cinque barre di trasmissione. Ogni barra di trasmissione è equipaggiata con un martinetto idraulico necessario per imporre staticamente il livello di precarico e la triassialità desiderata.

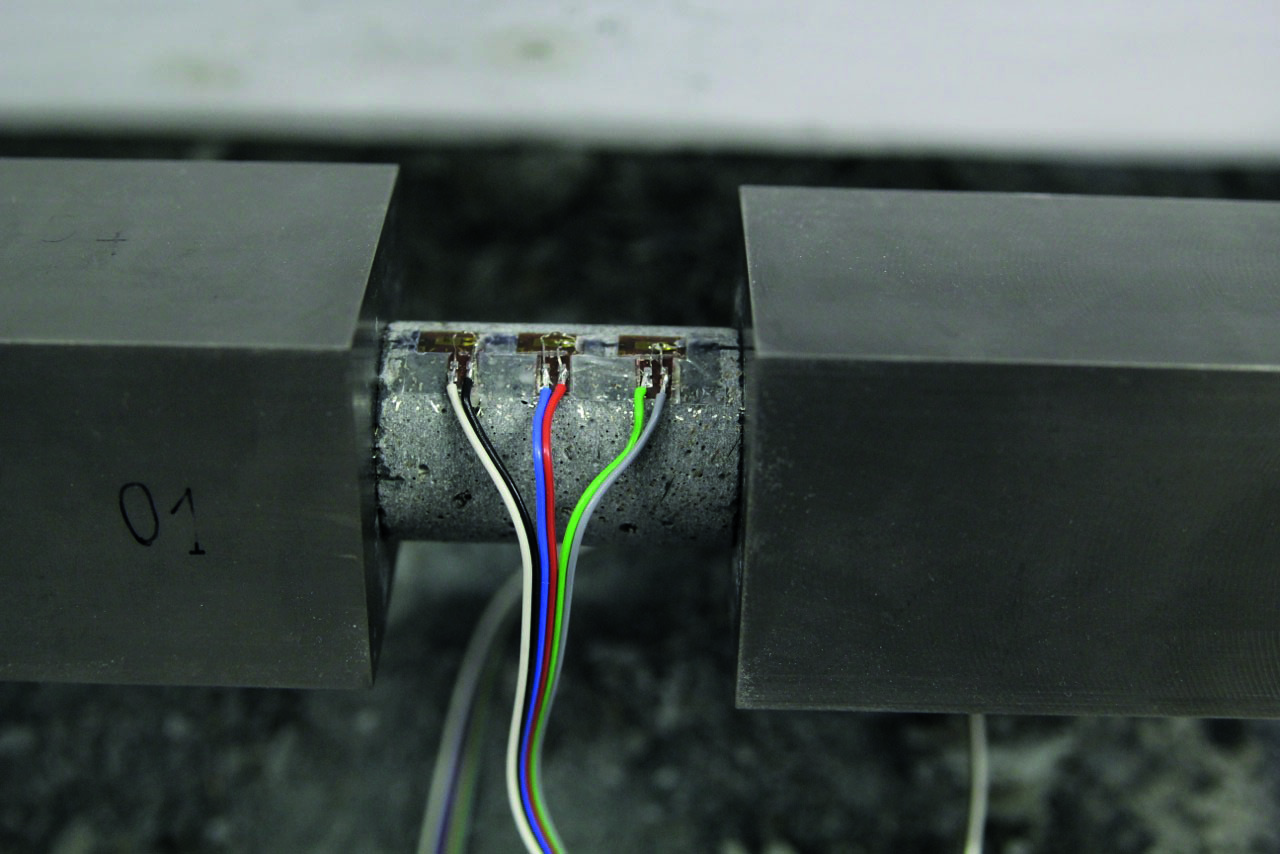

Al momento solo la parte dinamicamente attiva è stata realizzata ma già in questo stadio sono possibili studi di particolare interesse. Una prima applicazione è stata fatta ad esempio nell’ambito di un progetto finanziato dal Dipartimento federale della difesa, della protezione della popolazione e dello sport finalizzato allo studio di elementi di protezione in calcestruzzo ad altissime prestazioni conosciuti con l’acronimo UHPC (Ultra High Performance Concrete). In questo ambito sono stati studiati diversi UHPC, con diverse percentuali di rinforzo di fibre d’acciaio, soggetti a precarichi pari a 1/3 e 2/3 del carico di rottura e successivamente soggetti alla prova dinamica.

Le prime risultanze sperimentali hanno evidenziato molteplici aspetti che vanno dall’influenza della propagazione dei difetti alla diminuzione dell’effetto delle condizioni al contorno (planarità, contatto ecc.). Ulteriori studi per valutare gli effetti di scala sono in corso per analizzare i cambiamenti prodotti nella modalità di collasso al variare della dimensione del campione. Le prove dinamiche sono state svolte con una velocità di carico pari a 1.6TPa/s, che significa un milione di volte più rapida di una prova quasi-statica.

A queste velocità il processo di fessurazione si modifica a causa della propagazione dell’onda di pressione. Infatti in regime quasi-statico il processo fessurativo evolve seguendo percorsi di minima energia. Le fessure si enucleano a partire da microdifetti presenti nella matrice cementizia oppure nelle zone di interfaccia tra aggregati e la matrice stessa, le microfessure si uniscono poi in una macrofessura che si sviluppa sino alla rottura.

Nel caso di regime dinamico invece, grazie alla quantità di energia trasferita dall’onda di pressione che provoca una generale crescita tensionale, il processo deformativo è più diffuso permettendo lo sviluppo della multifessurazione. Questo comporta un incremento delle capacità resistenziali e deformative, e macroscopicamente si riscontra una resistenza (definita dinamica) che può essere doppia e anche tripla rispetto a quella misurata in una prova quasi-statica.

Questi fenomeni se da un lato devono essere presi in considerazione per la verifica strutturale in regime dinamico dall’altro sono fondamentali nel caso si voglia o debba provocare la rottura del materiale. Si comprende quindi come sia fondamentale studiare in modo adeguato il comportamento del materiale in dinamica e continuare lo sviluppo della ricerca anche attraverso nuove tecniche sperimentali.