Geschossdecken aus tragenden Lehmbögen

Lehm ist einer der ältesten Baustoffe der Welt. Bogenkonstruktionen finden sich in der Baugeschichte seit Jahrtausenden. Die Idee, tragende Lehmbögen zu konstruieren, ist hingegen neu. Bei einem Besuch des 1:1-Mock-Ups erfuhr espazium mehr über das Forschungsprojekt.

Ressourcenschonendes Bauen, nachhaltiges Wohnen, Leben und Arbeiten sowie das Prinzip der Kreislaufwirtschaft sind so wichtig wie nie zuvor. Viele Strukturen, die aktuell wieder vorgeschlagen werden, waren in der Bautechnik bereits präsent. Dazu gehören die Rippendecken, die klassischen Holzbalkendecken, aber auch Hourdisdecken, Koensche Voutendecken oder Kappendecken. Reine Holzbalkendecken erfüllen oft die Mindestanforderungen an die Akustik nicht, oder sie schwingen. Sie sind zu leicht, ihnen fehlt oft die (thermische) Masse und sie müssen nachträglich beschwert werden. Es liegt also nahe, eine Holzbalkendecke mit ökologisch verträglichen Materialien zu beschweren. Man denkt dann schnell an Lehm, der ein Naturprodukt ist und genügend schwer. Ansatzpunkte für die Weiterentwicklung und die Verbesserung der gängigen Praxis gibt es also viele.

→ Perlen aus dem Archiv

Lesen Sie auch:

«Vom Lehm-Bau», Hans Naef, Schweizerische Bauzeitung 76/1920

«Mitteilungen: Lehmbauten», Schweizerische Bauzeitung 120/1942

Den Bogen neu gedacht

Martin Stumpf, Geschäftsführer wh-p Ingenieure (Basel) und Professor für Tragwerksentwurf an der Hochschule für Technik in Stuttgart sucht nach Alternativen zur Stahlbetonflachdecke: «Im mehrgeschossigen Wohnungs- oder Bürobau dominiert seit vielen Jahren die Stahlbetonflachdecke. Sie kann bis zu ca. 10 Meter überspannen, bei geeigneten Mehrfeldsystemen oder in Kombination mit Vorspannung sogar noch mehr. Gleichzeitig erfüllt sie alle Anforderungen an die Bauphysik und den Brandschutz. Sie ist schnell und leicht zu bauen, und jede Unternehmung kann sie ausführen. Sie erlaubt die flexible Führung von Leitungen unterhalb und oberhalb der Decke und Trennwandanschlüsse sind an jeder Stelle problemlos möglich. Nie ist ein statisches Element im Weg. Das sind die Argumente, die in den vergangenen Jahren oder Jahrzehnten oft zur Wahl der Flachdecke geführt haben. Wollen wir Ressourcen sparen und Beton reduzieren, müssen wir aber dringend umdenken und Alternativen finden.»

Diese Überlegungen waren ausschlaggebend für Martin Stumpf und sein Team, eine Struktur mit tragenden Lehmbögen als Forschungsprojekt weiterzuverfolgen. «Wir haben den Bogen nicht neu erfunden», sagt Stumpf. «Generationen vor uns stellten unterschiedliche Bogenform aus verschiedenen Materialien her. Lehm war bisher allerdings nicht dabei. Denn Stampflehm kann keine Zugkräfte und Druckbeanspruchungen nur in geringem Masse aufnehmen. Ziel unserer Arbeit ist es zu beweisen, dass Lehm tragen kann.»

Den Bogen berechnen

Bogentragwerke erreichen ihre Tragfähigkeit durch ihre Geometrie. Form und Breite werden so gewählt, dass im Bogen keine Zugkräfte auftreten – was die Verwendung von Lehm stützt. Der Bogen deckt die sogenannte Stützlinie. Die an den Widerlagern aufzubringenden Kräfte sind gegen die Vertikale geneigt, neben dem vertikalem Druck entsteht hier auch horizontaler Schub.

Das Team um Martin Stumpf hat ein Bemessungstool entwickelt, das so programmiert ist, dass parametrische Eingaben von Bogenlängen, Stichmassen, Lastgrössen und Lastverteilungen möglich sind. Einzelne Varianten können in Echtzeit durchgespielt werden. Massgebend für die Bemessung ist, dass die Abweichung der Stützlinie innerhalb der ersten Kernweite bleibt. Es werden also keine Zugspannungen im Querschnitt zugelassen. Martin Stumpf erklärt: «Für die Beurteilung der Tragfähigkeit ist dies eine sehr konservative Betrachtungsweise, da der Effekt einer klaffenden Fuge vernachlässigt wird. Bei Stampflehm kann eine charakteristische Druckfestigkeit von ca. 2.0-3.5N/mm2 erreicht werden. Die zulässige Design-Festigkeit wird mit dem globalen Sicherheitsfaktor von 7 ermittelt.»

Aufbau eines 1:1-Mock-Ups

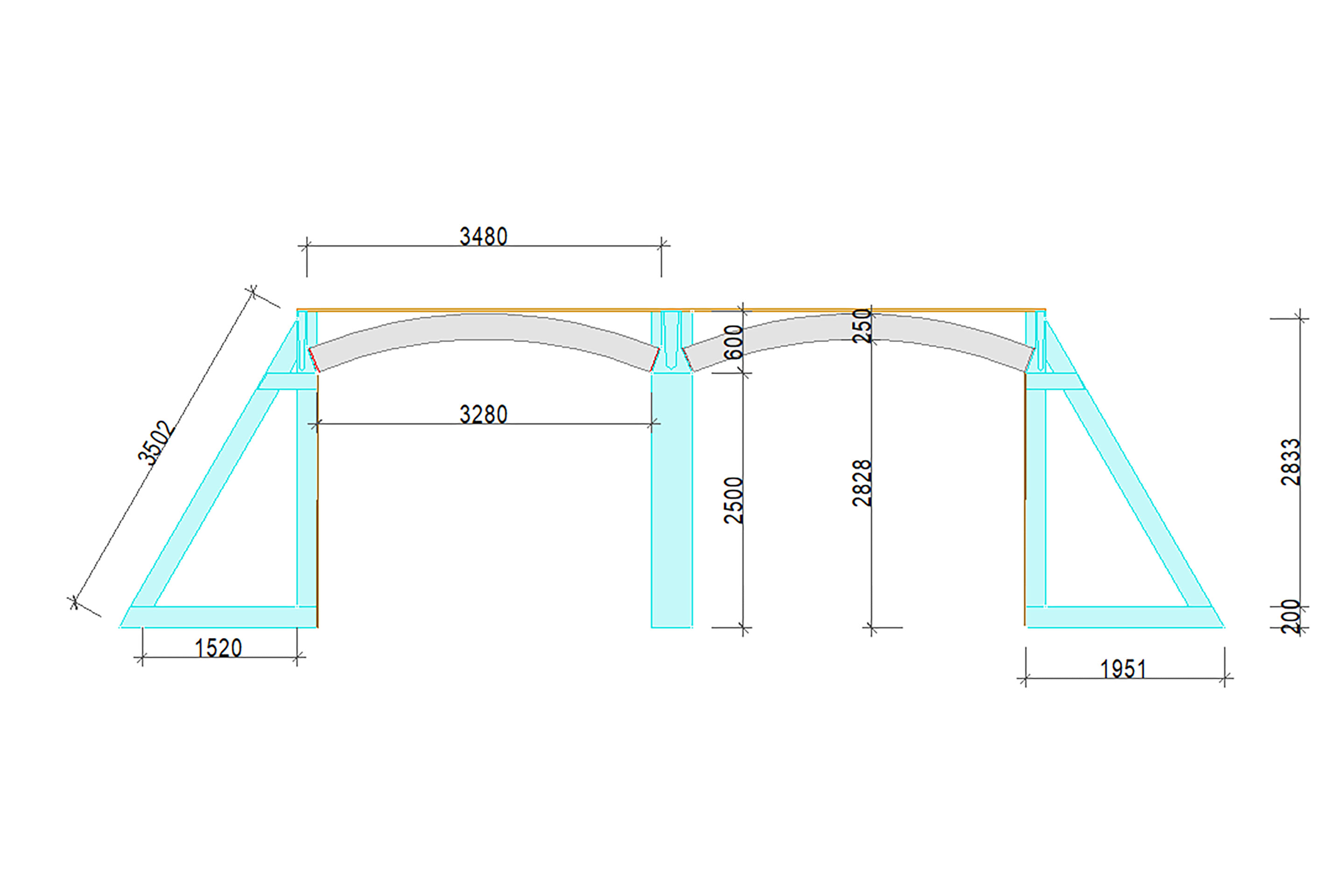

Die Lehmbögen wurden so konstruiert, dass sich für alle Lastfälle eine Stützlinie innerhalb des Materials einstellen kann. Herausgekommen ist ein Bogen mit einer Spannweite von 3.50 m und einer Stichhöhe von 54 cm. Über den Sommer baute Nora Warhof, Zimmerin, Bauingenieurin und akademische Mitarbeiterin an der Hochschule für Technik Stuttgart, die Holzkonstruktion für das 1:1-Mock-Up mit zwei benachbarten Bogenfeldern in den Produktionshallen der ERNE Holzbau. Dort fertigte man auch die beiden Bögen aus Stampflehm.

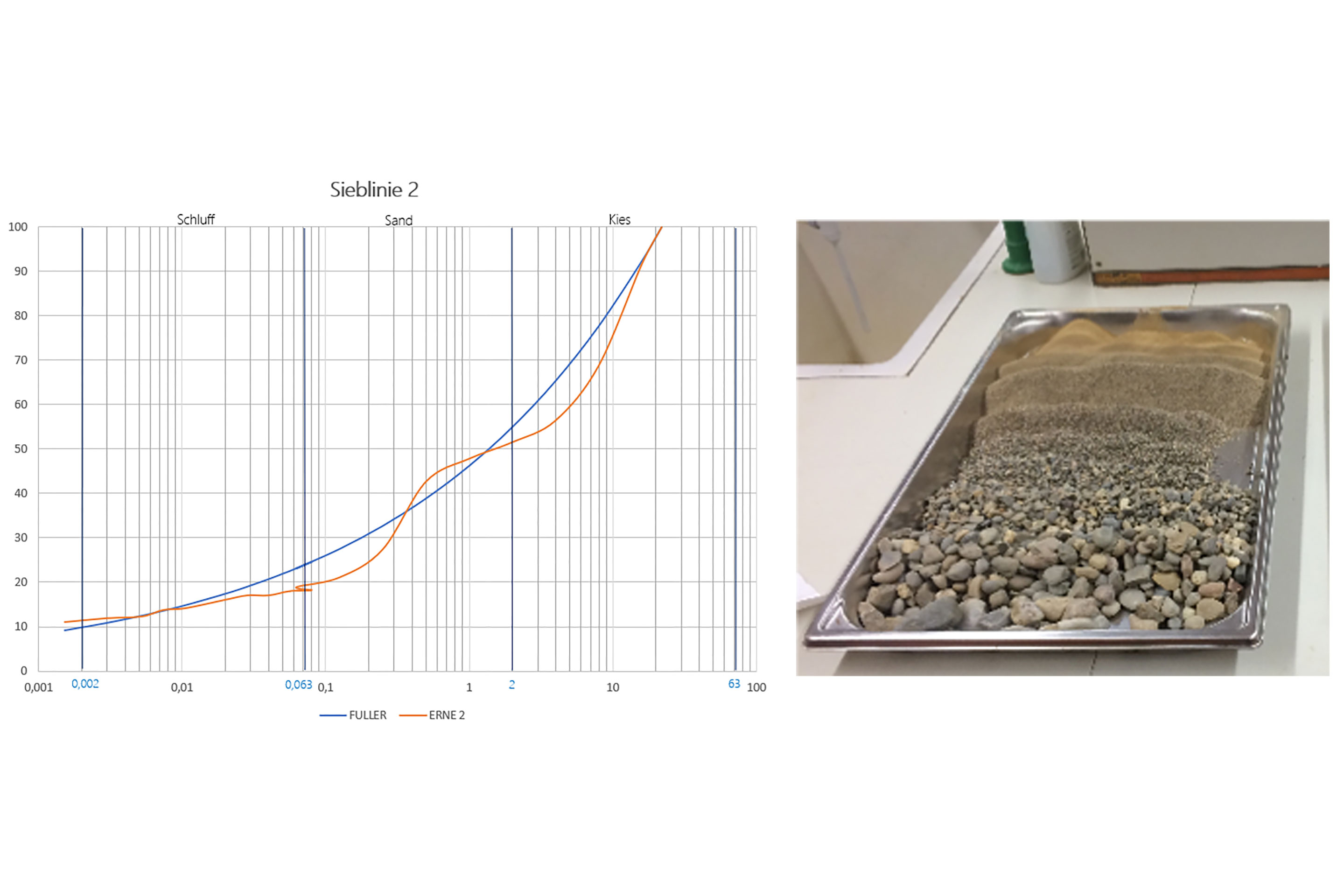

Profitieren konnten die Forschenden hier von den Erfahrungen, die das Unternehmen beim Bau seines neuen Bürogebäudes gesammelt hatten. Die Steigzonen wurden aus 3 m x 1.20 m grossen Lehmbausteinen gebaut, die man direkt vor Ort mit dem Roboter fertigte. Angelehnt an diese Lehmbausteine beschloss man, die Schalung für die Bögen stehend als gekrümmte Wand zu bauen. Das lose Material wurde Lage für Lage in die Schalung geschüttet, von Hand verdichtet und nach einer Trockenzeit von sechs Wochen ausgeschalt.

Besuch in der Produktionshalle

«Problematisch war der Zeitpunkt, als wir die Bögen kippen mussten, um sie in die richtige Position zu bringen und das anschliessende Heben auf die Holzkonstruktion», erklärt Stumpf. Die Lehmbögen überspannen nun zwei rund 3.5 m breite Bereiche. Auf der Oberseite brachte man eine Schüttung als Ausgleichsschicht und zum besseren Lastabtrag auf, darüber eine Brettsperrholzplatte, die zur Herstellung der Scheibenfestigkeit dient.

Bei mehreren Deckenfeldern stützen sich die Bögen gegenseitig. Die Schubkräfte treten meist nur an den Widerlagern der Randfelder auf. Bei diesem reduzierten Versuchsaufbau bleibt es aber nicht aus, dass die schweren Lehmbauteile die Holzwände auf beiden Seiten nach aussen drücken. Martin Stumpf liess auf der Unterseite der Bögen Zugstangen einlegen, um die Konstruktion zu sichern. Die Zugstangen führen zur Stabilität der Elemente während des Transport- und Montagevorgang, und sie können nach der Montage demontiert werden – mit Aussnahme der Endfelder.

Das Experiment ist geglückt und das Mock-Up zeigt: In der verwendeten Dicke trägt Lehm. Im Versuch wurde der Bogen mit ca. 800kg/m2 belastet. Diese Last konnte problemlos und ohne sichtbare Verformungen getragen werden.

Lehmdeckenkonstruktion in der Praxis

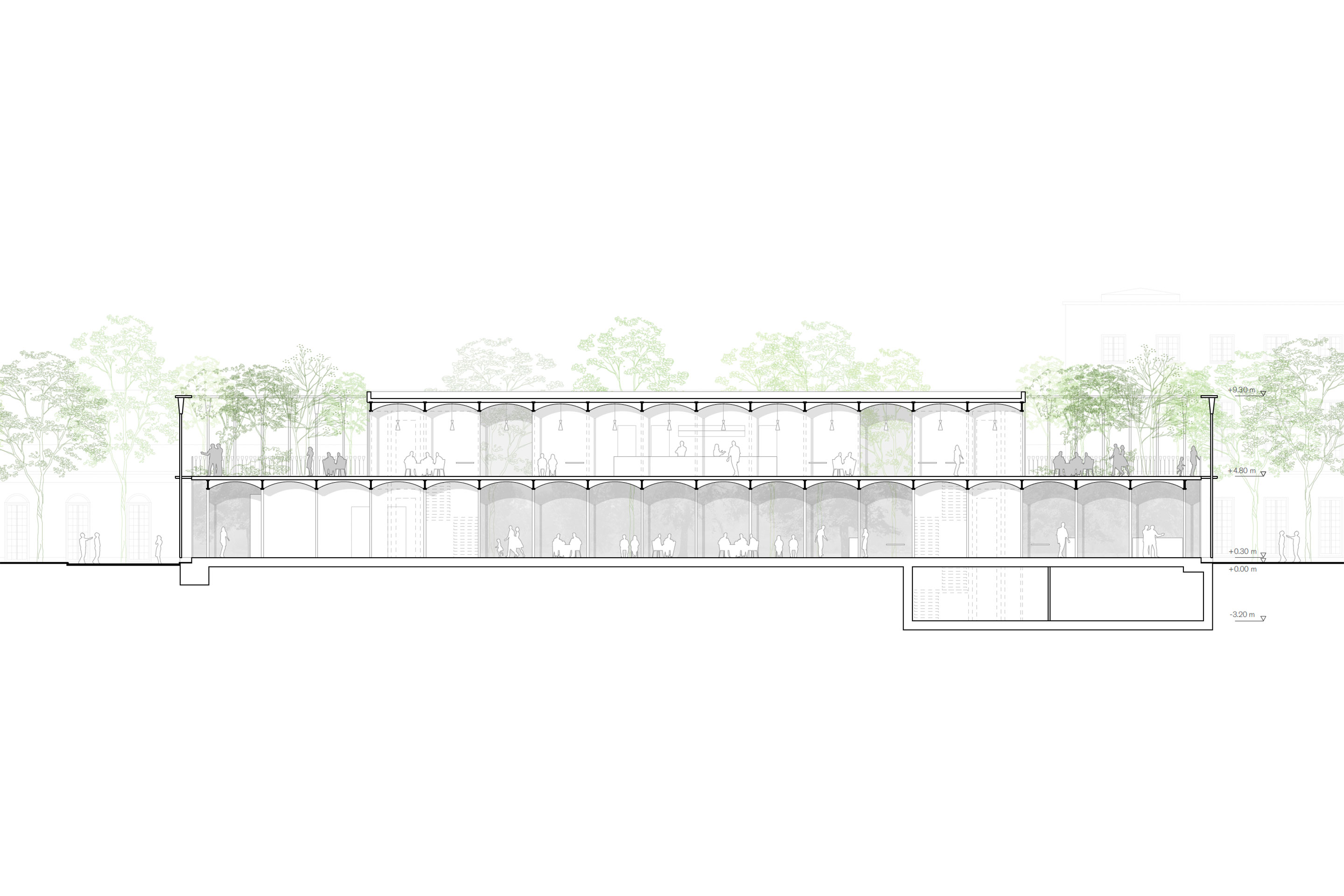

Nun sollen die Forschungsergebnisse in der Praxis umgesetzt werden. Ein geeignetes Objekt gibt es schon: Das Besucherzentrum im Schloss Charlottenburg bei Berlin. Das zweigeschossige Gebäude befindet sich aktuell in der Planung und die tragenden Bögen aus Lehm sollen hier eingesetzt werden. wh-p Ingenieure haben im Sommer 2021 gemeinsam mit den Architekten Bez + Kock den Wettbewerb für das Besucherzentrum gewonnen. Das Tragwerk wurde als filigraner Stahlskelettbau konzipiert, mit Bögen aus gestampftem Lehm zwischen den Stahlträgern – als tragendes Bauteil.

Die Bauherrschaft ist offen für diese neuartige Ausführung und sieht in der Planung eineinhalb Jahre für weitere Forschungsarbeiten vor. Zeit, die die Forschenden auch brauchen. Mit 3.5 m spannenden Bögen aus Lehm könnte man die Deckenkonstruktion auch als Weiterentwicklung der historischen preussischen Kappendecke bezeichnen.

Standhafte Bögen

Nach vier Wochen Standzeit musste das Mock-Up zurückgebaut werden. Der Platz in der Halle wurde benötigt. Zunächst wurden an den beiden Bogenfeldern jedoch weitere Versuche durchgeführt. Die Beteiligten wollten mehr über das Versagen und die Robustheit der Konstruktion herausfinden. Während Beton ein duktiles, gutmütiges Versagen an den Tag legt, versagt Lehm schlagartig. Und doch war es zunächst nicht möglich, den Bogen durch hohe, einseitige Lasten oder Anhängelasten zum Versagen zu bringen.

Die Bögen hielten der Last stand. Sie rutschten nicht tiefer zwischen die Widerlager, auch wenn sie impulshaft und dynamisch belastet wurden. Die Holzkonstruktion begann allerdings zu schwingen und es kam zu deutlich hörbaren Setzungen im Schwalbenschwanz. Somit zeigte sich: Die Unterkonstruktion war hier die Schwachstelle, nicht der Lehmbogen. Was den Bogen schliesslich zum Versagen gebracht hat, war ein Anheben um ca. 40 cm mit dem Kran in Feldmitte – also eine Belastung, wie sie in der Praxis niemals auftritt. Diese Belastung hat, wie erwartet, zum Aufreissen der Bögen am unteren Rand (in den Viertelpunkten) bzw. am oberen Rand (in der Feldmitte) geführt.

Widerstandsfähig gegen Wasser

Lehm ist im Prinzip wasserlöslich. Wenn gehärteter Lehm mit ausreichend Wasser bearbeitet wird, wird die durch das Trocknen entstandene Festigkeit wieder aufgehoben und das Material in der Folge plastisch und formbar. Doch wie viel ist ausreichend Wasser? Um einen Eindruck von der Wasserresistenz zu erhalten, wurde ein Wasserschlauch auf das Mock-Up gelegt. Zunächst floss das Wasser zwischen Stahlbauteil und Holzwiderlager in den Raum, die Fusspunkte nässen durch, die Füllung der Fugen fiel aus den Stossstellen und das Wasser lief zwischen den Elementen hindurch. Am Fusspunkt und den Rändern des Elements fielen kleinere, durchnässte Schollen ab. Das Material darunter blieb fast vollständig trocken. Nach rund 60 Minuten Bewässerung beendeten die Beteiligten den Versuch. Der Bogen konnte in dieser Zeit nicht zum (Teil)-Versagen gebracht werden.

Vielversprechende Ergebnisse

Neben dem Raumeindruck konnten dank des Mock-Ups wertvolle Erkenntnisse hinsichtlich Robustheit, Herstellung und Machbarkeit gewonnen werden. Ein weiteres Forschungsprojekt soll nun weitere offene Fragen klären, einerseits für den Bau des geplanten Besucherzentrums im Schloss Charlottenburg, andererseits auch für eine Serienreife. «In einem Brandversuch möchten wir die Feuerwiderstandsdauer prüfen. Und auch die akustischen Eigenschaften zwischen zwei Geschossen sollen untersucht werden», sagt Martin Stumpf. Er ist nach den ersten Schritten überzeugt: «Tragende Bögen aus reinem Lehm könnten eine echte Alternative zur Holzbalkendecke sein. Der Lehm wäre dann nicht nur thermisch aktive Masse, sondern ein tragendes Bauteil.»

Am Forschungsprojekt Beteiligte

Fördergelder

Deutsche Bundesstiftung Umwelt (DBU)

Projektleitung

Hochschule für Technik, Stuttgart

Berechnung Tragkonstruktion

wh-p Ingenieure, Basel und Berlin

Bau 1:1-Mock-Up

ERNE Holzbau, Stein