Hybrid, leicht, robust und nachhaltig

Hybride Konstruktionen haben Konjunktur. Dass solche auch mit «neuen» Baustoffen nachhaltiges Potenzial haben, zeigen die Entwicklungen mit Faserverbundwerkstoffen an der Zürcher Hochschule für Angewandte Wissenschaften (ZHAW) in Winterthur.

Während die Beton- und Zementindustrie ihre Produkte mit neuen Rezepturen auf Nachhaltigkeit trimmt und ihre Umweltauswirkung mit Zertifikaten kompensiert, tüftelt die Forschung an alternativen Baustoffen, die natürliche Rohstoffe schonen. Solche Alternativen sind für eine klimafreundlichere Bauindustrie auch dringend nötig: Sie wirken nicht nur der global zunehmenden Ressourcenknappheit und Nutzungskonflikten entgegen, sie vermögen im Vergleich zu konventionellen Bauten aus Stahlbeton zudem das Treibhauspotenzial zu senken.

Gestresste Fasern und vakuumierte Halbträger

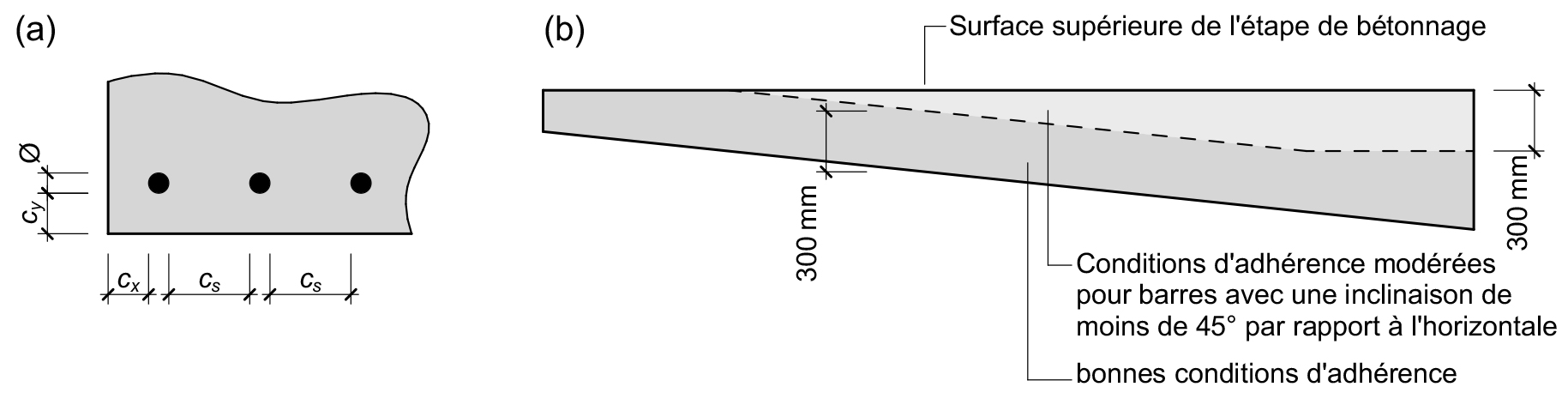

Seit knapp 25 Jahren befasst sich die Fachgruppe Faserverbundkonstruktionen der ZHAW in Winterthur mit der Forschung und dem Engineering von Komposit-, Carbon- und Naturfaserbaustoffen. Einen Forschungsschwerpunkt bildet die Entwicklung und Anwendung von Carbon Prestressed Concrete (CPC), einem Carbonbeton. Entsprechende Platten werden industriell in Dicken von 24 mm, 40 mm oder 60 mm gefertigt und sind mehrlagig mit fein verteilten, vorgespannten Carbonfasern bewehrt. Bezogen auf eine in Sachen Tragfähigkeit ebenbürtige Stahlbetonplatte, kommt eine CPC-Betonplatte mit deutlich weniger Kies, Sand, Zement und gänzlich ohne Stahl aus. Die Platten werden grossformatig mit Abmessungen von 10 × 2.4 m produziert und können mit handelsüblichen Geräten auf eine beliebige Form und Abmessung nachbearbeitet werden.

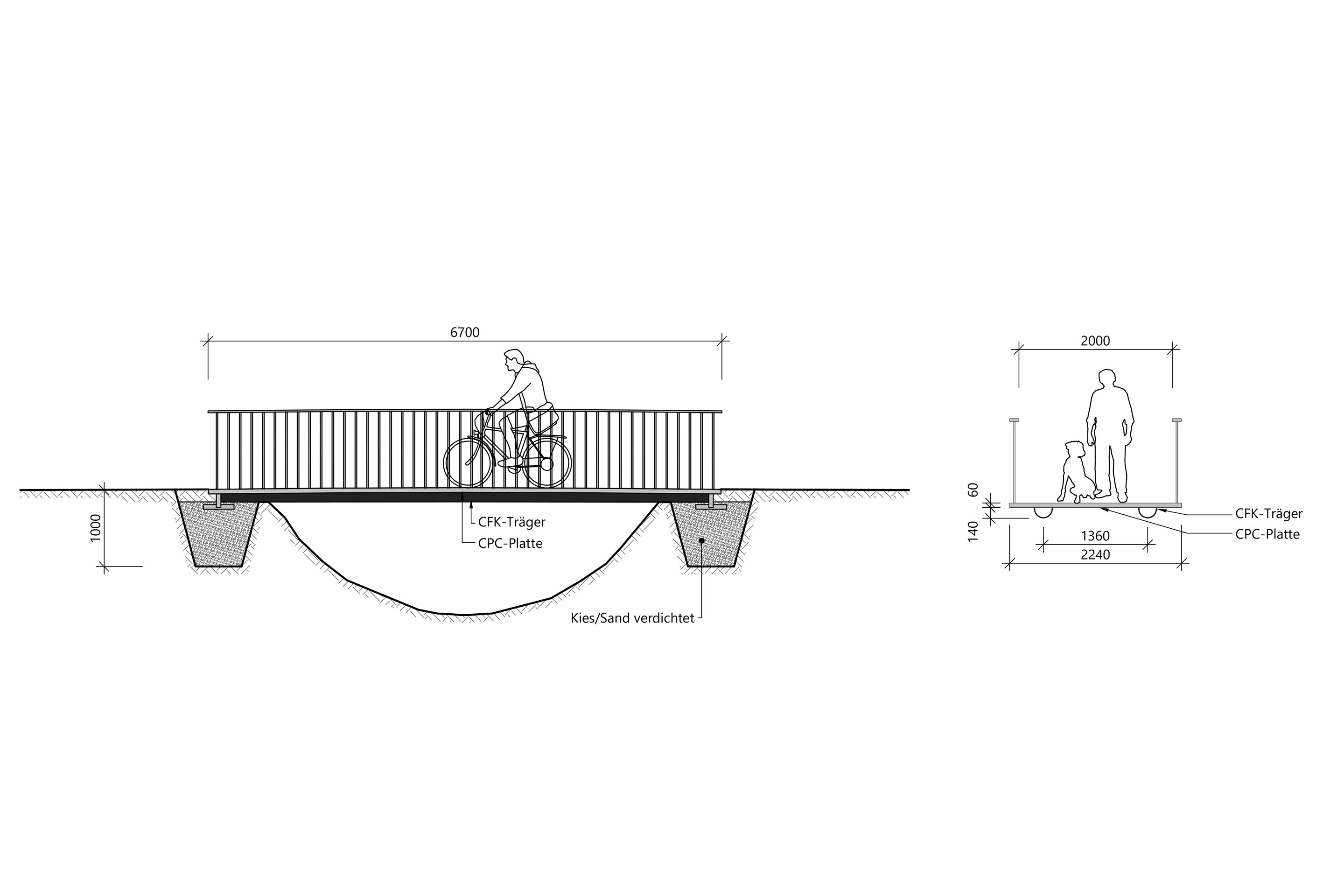

Bislang realisierte die Fachgruppe drei Kleinbrücken an unterschiedlichen Standorten in der Schweiz. Eine davon entwarf sie als Hybridbrücke für den Langsamverkehr in Turbenthal ZH: Die 6.7 × 2.24 m grosse und in acht Lagen faserbewehrte Brückenplatte aus CPC liegt kraftschlüssig verbunden auf zwei Carbonhalbrohren. Sie ist für zwei Lastmodelle des nicht motorisierten Verkehrs dimensioniert (eine verteilte Last von 4 kN/m2 und eine Einzellast von 10 kN) und wiegt bei einer Dicke von 60 mm selbst nur 170 kg/m2 – die Carbonhalbträger schlagen mit je 23 kg hierbei kaum zu Buche. Letztere bestehen aus einem carbonfaserverstärkten Kunststoff, der in einem Vakuum zwischen einer Form und einer Folie geformt, ausgehärtet und anschliessend zwecks Temperaturwiderstandsfähigkeit bei 140 °C gebacken wird.

Zusammengesteckt und vergossen

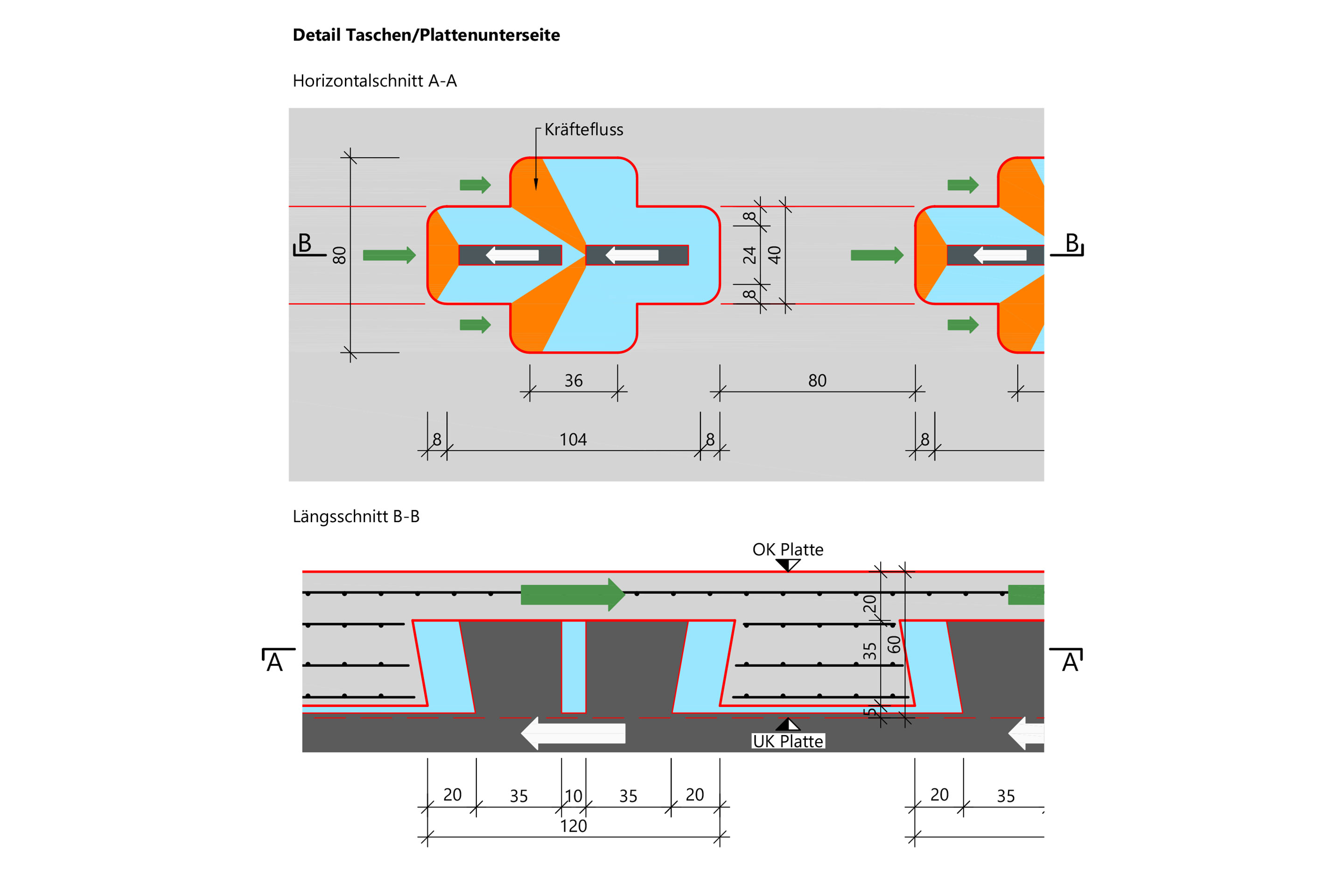

Das verwendete System ist massgeschneidert, aber verblüffend simpel: Die CPC-Platte ist über eine Verzahnung mit den Carbonhalbträgern verbunden. Grundlage dafür bilden kreuzförmige gefräste Aussparungen, die nach dem Einsetzen der Träger mit einem einkomponentigen, zementgebundenen, expandierenden und schwindkompensierten Vergussmörtel verfüllt werden. Damit ist der Überbau bereits gebrauchsfertig: Die Oberfläche der CPC-Platte ist gebürstet und direkt als Geh- bzw. Fahrbelag nutzbar – eine zusätzliche Verschleissschicht entfällt.

Auch die Unterbauten sind denkbar einfach konstruiert. Die beiden Widerlager bestehen lediglich aus einem Sand-Kies-Koffer sowie Auflagerplatten und Querstegen aus CPC. Die Lasteinwirkungen der Brücke werden über den Überbau auf die stehenden Querstege abgeleitet und durch die Auflagerplatten in den Untergrund abgetragen. Die drei Bauteile – Überbau, Querstege und Auflagerplatte – sind über Aussparungen und Nuten, die nachträglich mit dem genannten Mörtel vergossen werden, miteinander verbunden.

Die Ausrüstung und die Entwässerung sind schlicht gelöst, aber effektiv. Das Chromstahl-Staketengeländer ist über ein Gewinde direkt mit der Brückenplatte verschraubt und so dimensioniert, dass es Horizontaleinwirkungen problemlos aufnimmt und bei Brückenüberlast vor einer Beschädigung der Brückenplatte zuerst die Fliessspannung erreicht. Nebenbei bemerkt besteht auch der Handlauf des Geländers aus CPC-Plattenstreifen. Die Entwässerung wird durch eine Überhöhung der Brücke bewerkstelligt, die Wassernasen sind direkt ins Brückendeck eingefräst.

Ein Bauwerk, das alle Erwartungen übertrifft

Bevor es aber an die Fertigung der Brücke ging, wurde die Hybridbauweise verschiedenen Laborversuchen unterzogen. In einem ersten Versuch galt es, die der Fachgruppe bereits bekannten Probleme beim Fliessverhalten des Vergussmörtels (nicht vollständige Auffüllung der Fräsungen mit dem Fliessmörtel) zu lösen. Dies gelang, indem das Vornässen der Fräsung optimiert wurde. Weitere Verbindungsversuche betrafen den Versagensmechanismus der Verzahnung zwischen der CPC-Platte und den Carbonhalbträgern (Scherversuch) sowie den Geländeranschluss. Ersterer zeigte, dass die Versagenslast aus den Versuchen wesentlich über der rechnerisch erwarteten Kraft liegt. Der Versuch am Geländeranschluss half letztlich, die optimale Befestigungsart (Geländerstakete mit Innengewinde) und Schraublänge zu finden.

Neben den aktuellen Verbindungsversuchen kamen bereits in einer früheren Testreihe auch Grossversuche auf den Prüfstand. Dabei wurde ein repräsentativer Ersatzträger mit 0.86 m Breite und 40 mm Dicke und nur einem Carbonhalbträger geprüft. Bei zwei verschiedenen Versuchen (Belastung mit der Kombination von maximaler Querkraft und Moment gemäss Lastmodell sowie Schubversuchen) hielt die Fachgruppe fest, dass die Traglast des Trägers gegenüber dem jeweiligen Lastmodell bei einem Faktor > 2 liegt. Eine zusätzliche Reihe zur Gebrauchstauglichkeit zeigte schliesslich die Notwendigkeit für eine Verstärkung der CPC-Platte auf eine Dicke von 60 mm.

Doch nicht nur aus konstruktiver Sicht zeigt die Hybridbauweise ihre Vorteile. So konnte die Brücke in Turbenthal mit nur wenig Terrainarbeiten (Aushub für die Kiespackung) praktisch direkt ins Erdreich eingebaut werden. Zusammen mit der umfangreichen Vorfertigung reduziert sich die Bauzeit vor Ort deutlich; das Versetzen ist zudem weitgehend wetterunabhängig.

In einer selbst durchgeführten CO2-Bilanzierung verglich die Winterthurer Fachgruppe auf Grundlage der einschlägigen Literatur ausserdem die Turbenthaler Hybridbrücke mit einer äquivalenten Brücke in konventioneller Stahlbetonbauweise. Daraus ergeben sich rund 55% geringere CO2-Emissionen für die Hybridbrücke. Dafür verantwortlich ist insbesondere der gänzliche Verzicht auf Stahl und der wesentlich geringere Masseneinsatz von Beton. Und auch in der Massenbilanz der Baustoffe aus nicht nachwachsenden Rohstoffen ist die Hybridbrücke einer konventionellen Brücke überlegen: Neben dem Wegfall von Stahl benötigt sie bedeutend weniger Kies, Sand und Zement.

Brücke in die Zukunft

Dem Carbonbeton sind laut Prof. Josef Kurath, dem Leiter Winterthurer Fachgruppe, als Baustoff kaum Grenzen gesetzt. So sieht er in schon wenigen Jahren mögliche Anwendungen im Hochbau oder bei Strassenbrücken. Zunächst geplant ist allerdings eine Produktionsstätte, in der sich Platten in einem grösseren Format von 60 × 7 m herstellen lassen. Das neue Werk soll dieses Jahr den Betrieb aufnehmen.

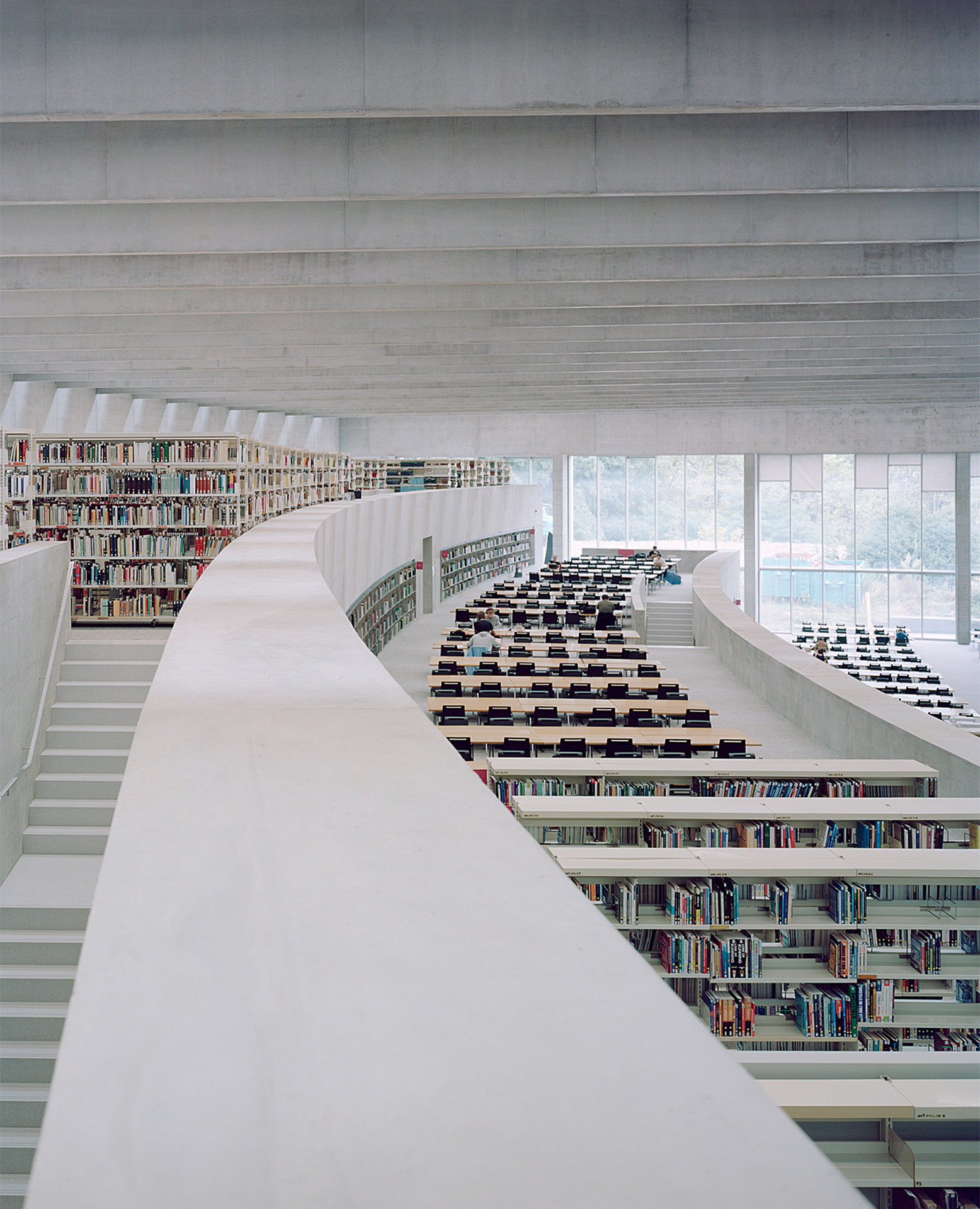

Derweil werden wohl noch weitere kleinere und grössere Bauwerke aus Carbonbeton entstehen. Heute bereits sichtbar ist eine Passerelle zwischen zwei Gebäuden der Forschungsstätte an der ZHAW oder die «Bridge to the future», eine freitragende Plattform aus CPC mit klinkerfreiem Zement nahe einem Holcim-Werk in Hüntwangen ZH.