Construire un pont haubané

Le pont de la Poya, à Fribourg, possède la plus longue portée pour un pont haubané de Suisse. Récit des étapes charnières de la construction

D’une longueur totale de 851.6 m, l’ouvrage composé d’un tablier en structure mixte acier-béton franchit la vallée de la Sarine au-dessus de la STEP à une hauteur d’environ 70 m. Comme décrit dans un précédent article (lire TRACÉS n° 22/2011), le pont peut être divisé en trois parties distinctes (graphique):

- côté St-Léonard, le viaduc d’accès Palatinat (253 m)

- l’ouvrage central (358 m) haubané réalisé par encorbellement

- le viaduc d’accès Schönberg (231 m)

Construction des mâts

Les fûts verticaux des piles ont été réalisés avec un coffrage grimpant, selon des étapes de 4.20 m par semaine. Pour construire la partie en V au sommet des fûts, une première plateforme de travail de 8 par 12 m a dû y être installée. Elle accueille un échafaudage et est capable de supporter le poids de l’importante armature de la partie en V (photo).

La partie inférieure en V construite, la première plateforme de travail a été démontée et une seconde de 15 par 27 m a été installée au niveau de l’entretoise pour permettre la réalisation de la partie en Y inversé (photo). Cette partie du pylône creuse afin de pouvoir accéder à la tête de mât et régler les haubans a été réalisée avec un coffrage grimpant, par étape de 4 m. Les cages d’armatures ont été préfabriquées au sol puis montées à l’aide de la grue dans leur emplacement final (photo).

Les 16 derniers mètres du pylône sont constitués d’une caisse en acier, noyée dans environ un mètre de béton fortement armé que les haubans traversent dans des tubes en acier (photo). Le positionnement de cette caisse sur la tête de mât a nécessité une très grande précision (tolérance de 1) afin de garantir l’orientation des ancrages des haubans. Le béton a été coulé en trois étapes d’environ 5 m.

Stabilisation des mâts

Les mâts ont dû être stabilisés pendant la construction des fléaux afin d’assurer la reprise des sollicitations transversales et longitudinales induites par le vent ou par le bétonnage asymétrique. Le mât 6 a été stabilisé après le bétonnage de la 2e étape de la dalle de roulement (photo) à l’aide de huit câbles provisoires verticaux, situés à proximité des quatre premiers haubans. Ces câbles lient le tablier à quatre massifs de béton, chacun scellé dans la molasse par six tirants d’ancrage précontraints.

Plus élancé, situé entre la STEP et la Sarine, le mât 7 requiert un dispositif de stabilisation différent (photo) :

- deux haubans provisoires reliant la tête de fût du mât 7 au pied du mât 6

- deux haubans provisoires reliant la tête de fût du mât 7 au pied de la pile 8

- deux haubans (n° 7) définitifs partiels (10 torons sur 55) reliant la tête du mât à l’ancrage fixe situé sur le viaduc d’accès Schönberg (stabilisation pas encore installée).

Le haubanage provisoire diagonal est indispensable pour achever la réalisation de la partie supérieure du mât 7, très élancé, alors que le haubanage arrière définitif partiel sert à reprendre les sollicitations horizontales lors du bétonnage 100% asymétrique de la dalle de roulement.

Démarrage et équipement

Le montage en encorbellement se fait par étapes de 12 m (distance entre deux haubans). Exception notable, le premier hauban se trouve à 18 m de l’axe de la pile. Pour atteindre ce premier point d’accroche, on commence par fixer de part et d’autre de l’entretoise en béton les poutres longitudinales d’un tronçon de huit mètres de la charpente métallique définitive. Ce tronçon est soutenu par un hauban provisoire et on y suspend ensuite deux éléments de plateforme de travail à partir desquelles les entretoises et les consoles de la structure métallique définitive peuvent être soudées. Suspendu par un deuxième hauban provisoire, un second tronçon de poutres longitudinales de 12 mètres est alors assemblé à l’extrémité du premier et la plateforme est complétée par deux éléments supplémentaires. Le premier hauban définitif est alors mis en place et en tension, afin que le tablier puisse être bétonné : on dispose dès lors d’une surface de tablier suffisante pour le montage des outils complets (photo).

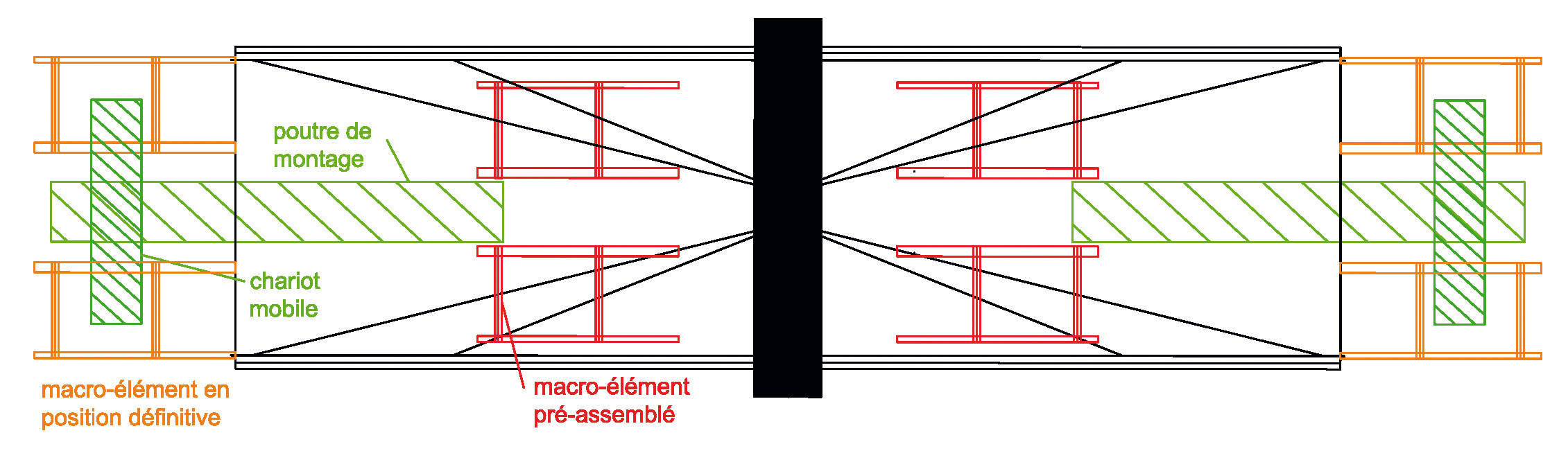

Jusqu’ici suspendue aux poutres principales, la plateforme de montage est complétée par deux poutres latérales en treillis, munies de roues motorisées. La plateforme est désormais fixée à ces deux poutres en treillis qui peuvent rouler sur la bordure en béton pour suivre l’avancement de l’encorbellement. On installe alors la poutre de lancement : réalisée exclusivement pour les besoins du chantier de la Poya, il s’agit d’une structure qui permet de transporter les éléments de charpente dans le vide à l’extrémité de l’encorbellement, de les régler géométriquement et de les maintenir en position durant le soudage (schéma).

Avancement symétrique

Le cycle standard d’encorbellement par étapes symétriques de 12 m se déroule de la manière suivante : la charpente métallique de l’étape est pré-assemblée et soudée dans un gabarit posé sur le tablier, proche du mât, en macro-éléments composés d’une poutre principale de 12 m, de deux consoles et d’une poutre de rive avec ancrage inférieur du hauban (schéma).

La plateforme et la poutre de montage sont avancées de 12 m en prenant appui sur le béton encore jeune. Les macro-éléments sont ensuite mis en place au moyen du chariot mobile de la poutre de lancement. Les joints des poutres de rive et des poutres principales sont soudés au nez de l’étape précédente à partir de la plateforme de travail, et les macro-éléments restent pendus aux câbles de la poutre de lancement. Une contreflèche transversale est créée en tirant les semelles inférieures de deux poutres principales l’une contre l’autre. Elle permet de compenser les déformations transversales lors du bétonnage du tablier. Le cycle se poursuit avec:

- la mise en place et le soudage des deux entretoises

- le contrôle de toutes les soudures et les reprises de peinture

- l’activation du poids propre de la charpente métallique par le relâchement des câbles de la poutre de lancement

- l’installation et la première mise en tension des haubans

- le ripage et la mise en place des coffrages sur la plateforme de travail, suivi du ferraillage et du bétonnage.

L’étape se termine par un contrôle géométrique durant la cure du béton. Au besoin, une deuxième mise en tension est apportée après 72h. Sinon, l’étape suivante peut démarrer. Une étape nécessite deux semaines de travail intensif. Compte tenu du délai de cure et des contrôles géométriques, une étape débute toutes les trois semaines.

Dès que l’ossature métallique est soudée en porte-à-faux, les ancrages inférieurs des haubans sont insérés dans les oreilles métalliques. La première mise en tension des haubans permet de relever légèrement le porte-à-faux en prévision des déformations qu’il subira lors du bétonnage.

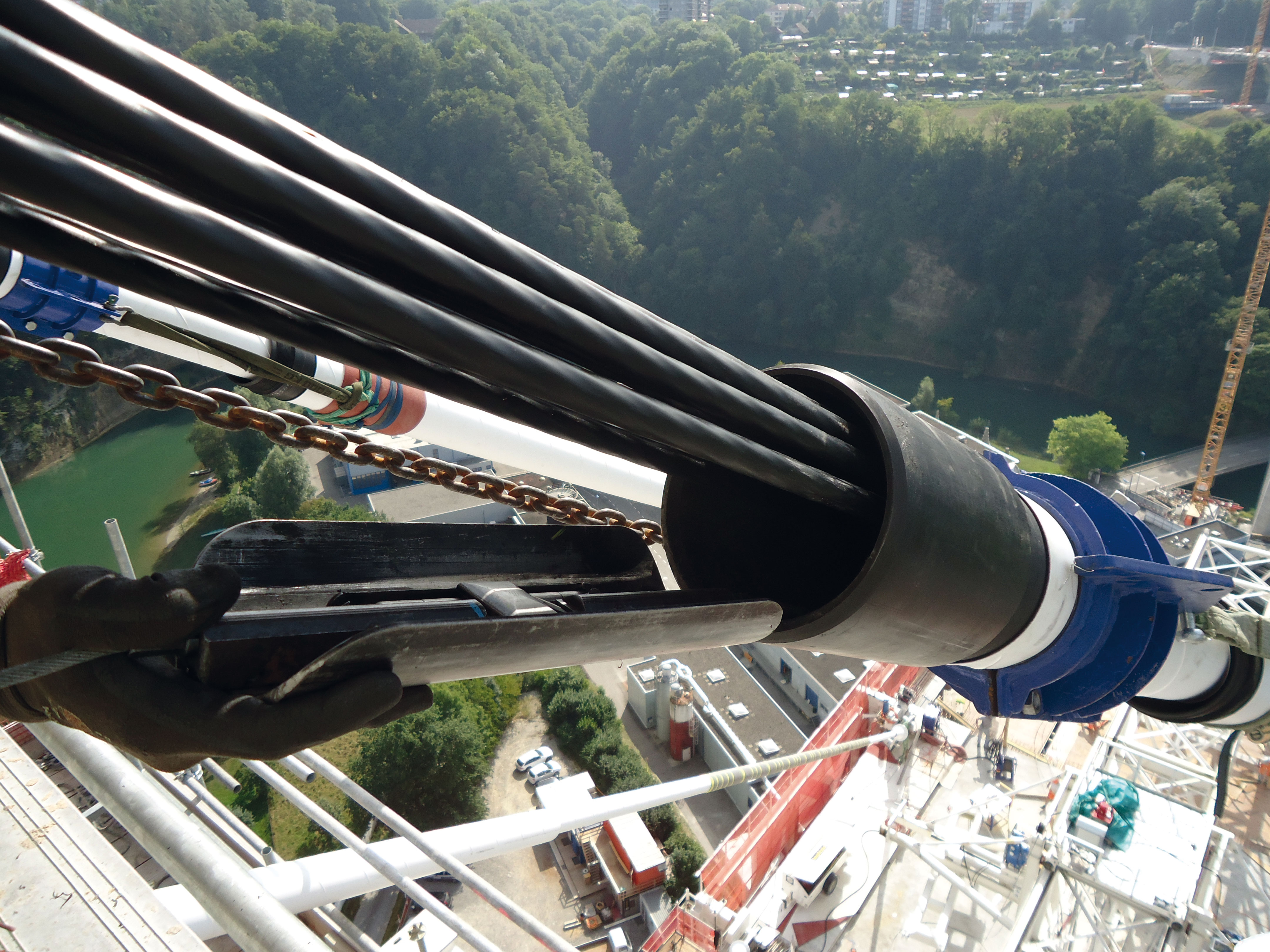

Le procédé d’isotension (voir encadré ci-dessous) permet l’installation des haubans à l’aide de moyens de levage conventionnels. Pour commencer, seul le toron de référence et la gaine sont hissés au moyen de la grue (photo). Après ancrage et tension du toron de référence, les autres torons sont hissés un par un à l’aide d’un treuil à câblette et de poulies de renvoi. Grâce à cette méthode, même les haubans les plus lourds 55 torons, près de 100 mètres et plus de 6 tonnes sont mis en place sans aucun moyen de levage particulier.

Maîtrise des déformations et réglage final

La maîtrise des déformations d’une étape de fléau est très délicate. Tout d’abord, bien qu’on dispose d’outils de montage symétriques (plateforme inférieure et poutre de lancement supérieure), la pose de l’ossature métallique se fait asymétriquement de part et d’autre du mât, tout comme le montage des haubans et le bétonnage.

Ces difficultés ont nécessité la mise en œuvre d’une procédure de suivi des déformations interactive avec le chantier comprenant les étapes suivantes :

- mise en place d’un point de référence altimétrique sur le tablier au niveau de l’entretoise du mât

- mise en place systématique de cibles au droit des ancrages fixes des haubans, à chaque étape d’encorbellement

- calcul des niveaux requis lors de la pose asymétrique de l’ossature métallique

- nivellements de contrôle après soudure de l’ossature métallique et réalisation des contreflèches transversales

- prise en compte des écarts significatifs de position de l’ossature métallique et transmissions des consignes de première mise en tension des haubans (MT1, allongements et forces)

- nivellements de contrôle lors du bétonnage asymétrique des deux étapes de dalle de roulement de 12 m de longueur

- éventuellement deuxième mise en tension des haubans (MT2) si la position des cibles est significativement trop basse (mise en tension individuelle d’un ou plusieurs haubans des quatre haubans de l’étape en cours)

- avancement asymétrique des outils et initialisation de l’étape suivante.

Avec des écarts finaux inférieurs à 20 mm entre la théorie et le comportement effectif de l’ouvrage, la réalisation du fléau 6 a permis de valider la pertinence de la méthode adoptée.

Le montage des fléaux est dicté par le souci de suivre au mieux la nivelette théorique finale de l’ouvrage. Un réglage de la nivelette par détente de certains haubans n’est pas possible dans la procédure conventionnelle de mise en tension toron par toron. Une telle procédure conduirait à une morsure de clavette sur la longueur utile des torons qui ne peut être admise. Le réglage final se fait dès lors de la façon suivante:

- nivellement du tablier avant la pose du revêtement

- adaptations locales éventuelles du projet de revêtement

- mise en œuvre du revêtement et de l’ensemble des autres surcharges permanentes

- nivellement du tablier, dont la flèche maximale en travée principale est estimée à 30 cm

- troisième mise en tension des haubans (MT3) pour imposer la contreflèche d’environ 20 cm nécessaire pour couvrir les influences du retrait, du fluage, de la température ainsi que les incertitudes de l’analyse structurale.

Clavage de l’ossature métallique

Trois clavages doivent être réalisés : avec les viaducs d’accès ainsi qu’au centre de la travée principale. La difficulté consiste à maîtriser la géométrie pour garantir une parfaite concordance spatiale de la charpente métallique. Longitudinalement, une pièce courte d’environ 1 m est fabriquée en usine au dernier moment, sur la base d’un relevé géométrique précis. L’introduction de cette pièce de clavage doit se faire en tenant compte de la température de l’ouvrage. Transversalement, les deux tabliers peuvent être alignés au moyen d’un vérinage transversal, lequel ne demande que de très faibles forces grâce à la souplesse en torsion de la pile. Enfin, le réglage vertical peut être obtenu de deux manières : soit en agissant sur les haubans de stabilisation, soit en déplaçant les outils de montage de quelques mètres. Dans les deux cas, on génère une déformation sur l’ensemble du fléau, ce qui évite une cassure locale dans le profil en long. Dès réalisation du clavage avec les viaducs d’accès, le point fixe provisoire réalisé sur chacune des culées doit être désactivé. Le pont devient alors flottant.

Bernard Houriet, chef de projet du groupement GIPP, et Sylvain Plumey sont ingénieurs et travaillent chez GVH Tramelan SA.

Antonio La Cola est ingénieur civil et travaille chez Implenia.

Directeur chez Freyssinet, François Prongué est ingénieur civil. Michel Thomann est ingénieur et travaille chez Zwahlen & Mayr.

L’ouvrage est réalisé selon le phasage global suivant :

- viaduc d’accès Palatinat (axes 0 à 5)

- fléau 6 (étapes 1 à 4 symétriques en porte-à-faux)

- clavage arrière du fléau 6 côté Palatinat

- achèvement asymétrique du fléau 6 (étapes 5 à 7)

- viaduc d’accès Schönberg (axes 8 à 13)

- fléau 7 (étapes 1 à 4 symétriques en porte-à-faux)

- clavage arrière du fléau 7 côté Schönberg

- achèvement asymétrique du fléau 7 (étapes 5 à 7)

- clavage central

- étanchéité, revêtement et autres équipements

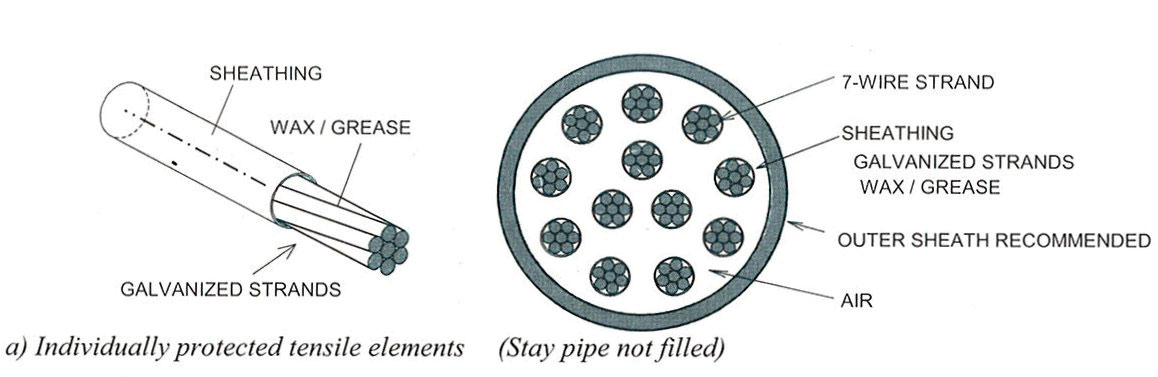

- réglage final des haubans Technologie des haubansLe bulletin n° 30 de la fib « Acceptance of stay cable systems using prestressing steels » définit les standards actuels en termes de technologie de haubans et en particulier les recommandations propres à garantir la durabilité de ces derniers. Le produit mis en place par Freyssinet au pont de la Poya répond aux exigences de ce document. Les aciers des haubans bénéficient d’une protection anticorrosion à triple barrière constituée d’une galvanisation, d’une cire de protection et d’une gaine individuelle PEHD, le tout étant protégé par la gaine générale. Les torons sont parallèles et le volume annulaire entre les torons et la gaine générale reste vide. Exposée aux sollicitations du vent, cette dernière est munie d’un profil hélicoïdal. Les ancrages ont subis avec succès les tests très exigeants d’étanchéité définis dans le document cité plus haut. De nombreux ouvrages de renommée mondiale tels que le viaduc de Millau, le pont de Rion-Antirion et, dernier en date, le pont de Russky à Vladivostok, qui détient le nouveau record du monde (1104 mètres de portée !), ont été réalisés par Freyssinet avec cette technologie. IsotensionLe procédé d’isotension a été mis au point afin de faire face à une particularité inhérente à l’installation des haubans et résultant de la souplesse des ponts haubanés. En effet, contrairement à ce qui se produit lors de la mise en tension d’un câble de précontrainte traditionnelle, non seulement les ancrages d’un hauban se déplacent l’un vers l’autre lors de la mise en tension, mais la géométrie du hauban varie de manière à influencer les forces dans les torons constitutifs du hauban. L’isotension permet de surmonter cette difficulté : le toron de référence, premier installé, est tendu à une force calculée en fonction de la décroissance attendue lors de l’installation et la mise en tension des torons suivants, il est par ailleurs équipé d’une cellule de force. C’est grâce à cette dernière que chaque toron supplémentaire est réglé en tension afin qu’au terme de l’installation ils soient tous tendus à la même force, d’où le nom d’isotension.