Une charpente reptilienne

Swatch a inauguré son nouveau siège à Bienne en octobre 2019. Dessiné par l’architecte japonais Shigeru Ban, ce nouveau vaisseau amiral offre à la marque horlogère une visibilité architecturale de premier plan.

Le site de la marque horlogère Swatch s’est récemment enrichi de deux extensions et d’un nouveau bâtiment pour son siège à Bienne. Plutôt discrets, les lieux où s’est forgé le succès mondial de l’aventure Swatch ne se démarquaient jusque-là par aucune architecture notable. Dans ce contexte, le concours d’architecture, lancé en 2010 par Swatch Group, a été remporté par l’architecte japonais Shigeru Ban. Il a su relever un double défi conceptuel en donnant un visage architectural convaincant à Omega et Swatch, deux marques au positionnement différent, tout en intégrant à son projet les bâtiments classés sur un site témoin des débuts de l’industrialisation.

Le nouvel ensemble englobe trois volumes : le nouveau bâtiment dévolu à la production et à la logistique d’Omega, la Cité du Temps qui, outre un centre de conférences, abrite les musées Omega Museum et PlanetSwatch, et enfin le spectaculaire nouveau siège de Swatch. Ce dernier évoque un serpent dodu ou – selon la cryptozoologie – un Tatzelwurm, créature légendaire de l’est de l’arc alpin, au corps de serpent muni de deux ou quatre courtes pattes et à tête de chat, plus connu en Suisse alémanique sous le nom de Stollenwurm. Il accueille toute l’administration de la marque, le Swatch Store, ainsi que des entrepôts.

Du bois curviligne

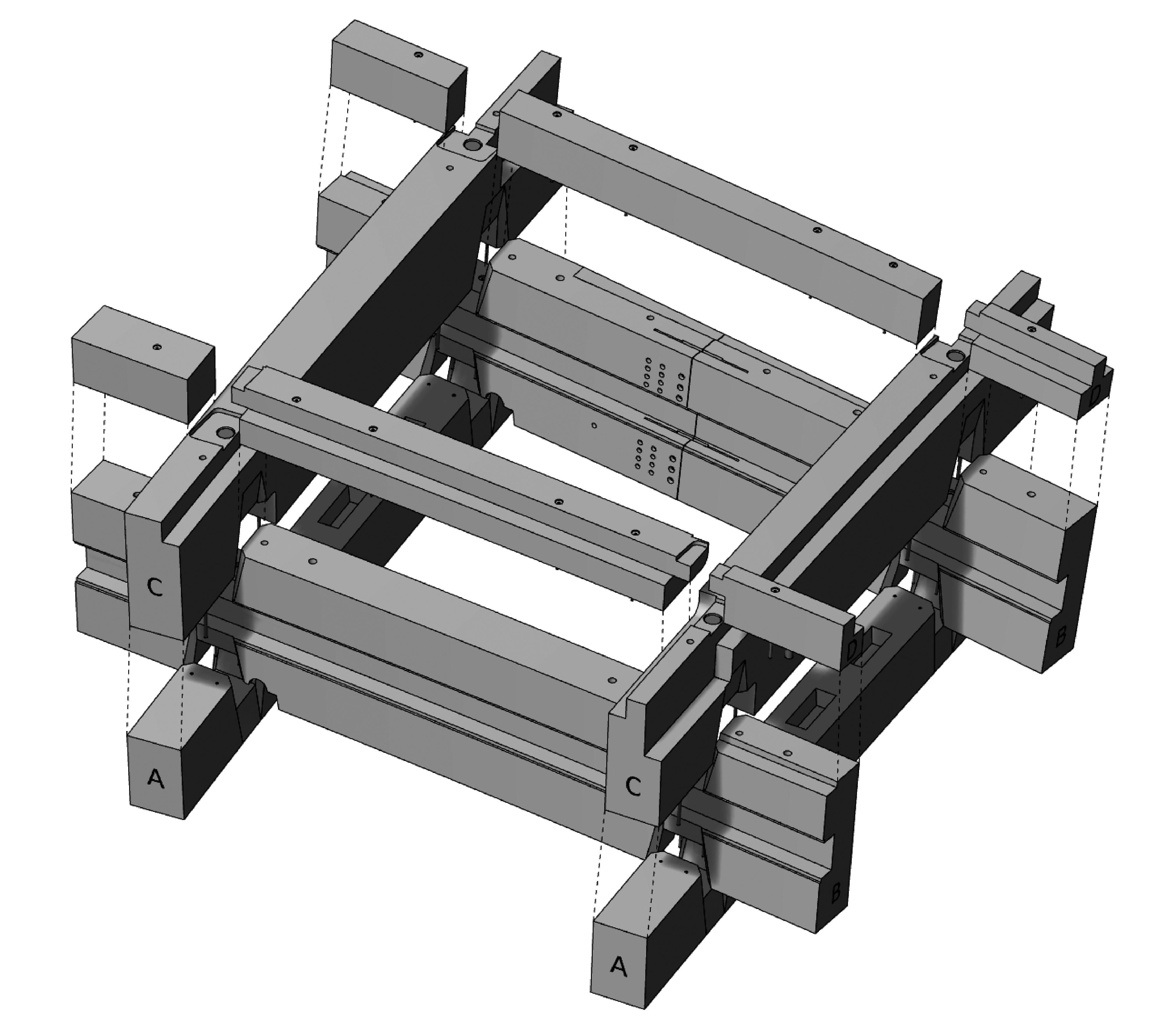

Long de 240 m, le nouvel ouvrage se compose pour l’essentiel de trois éléments : une structure de béton qui compte jusqu’à quatre étages, entourée et protégée par une charpente bois semi-circulaire de portée libre, elle-même recouverte d’écailles en nid d’abeilles doublement incurvées, faites de verre et de coussins en film ETFE.

La portée maximale du treillis de la charpente (perpendiculairement à l’axe longitudinal) atteint 34 m et sa hauteur 26,80 m. La structure en bois lamellé-collé (pin/sapin) affiche des résistances entre GL 24 h et GL 32 h (GL = Glue-Laminated Timber). Les 4481 porteurs bois ont nécessité l’abattage de 6500 pins provenant des forêts suisses, soit un total de plus 2000 m³ de bois.

Vu de l’extérieur, ce treillis en bois, une fois recouvert par les éléments de façade, n’est plus guère perceptible et, dans son ensemble, l’ouvrage paraît, étonnament, plutôt austère. Seul le passage par la rue Nicolas-G.-Hayek, sous la liaison avec la Cité du Temps, donne un aperçu des croisillons de la charpente depuis le sol et laisse deviner l’animation qui règne dans le bâtiment. Dès que l’on se retrouve sous la voûte du hall d’accueil, culminant à 22 m, l’effet de cathédrale émanant du volume semi-circulaire de la structure crée une forte impression. À l’intérieur du bâtiment, 25 000 m2 de surface utile répartis sur cinq étages hébergent tous les départements de Swatch International et de Swatch Suisse. La superficie des quatre étages supérieurs diminue progressivement d’un niveau à l’autre, tandis que les galeries à balustrades vitrées offrent une vue sur les paliers inférieurs. Tout autour, le déploiement de la puissante charpente semble pourtant léger et neufs balcons d’une surface allant de 10 à 20 m² sont accessibles depuis plusieurs étages.

Une peau active

L’enveloppe du bâtiment – assimilable à la peau écailleuse du Tatzelwurm – se compose de quelque 2800 éléments en nid d’abeilles opaques, translucides ou transparents, déclinés en onze exécutions différentes. Le plus couramment mis en œuvre est l’élément régulier opaque, recouvert d’un film extérieur obscurcissant à l’épreuve des intempéries. Certains de ces éléments peuvent être ouverts pour aération, tandis que d’autres sont équipés de cellules photovoltaïques (voir encadré ci-contre). L’élément-coussin translucide est, quant à lui, gonflé d’air et pourvu en son centre de plaques de polycarbonate laissant passer la lumière. Ces coussins, qui résistent également à des charges de neige ou de glace, sont légèrement ventilés en permanence pour maintenir leur tension. Enfin, l’élément transparent est en verre cristallin. Pour en assurer l’isolation, quatre couches de verre, entre lesquelles a été inséré un store blanc, ont été nécessaires. Ces éléments reçoivent aussi une légère ventilation permanente pour exclure toute condensation.

L’enveloppe intègre, en outre, des fonctions essentielles aux installations du bâtiment (électricité, éclairage, acoustique, aération, sprinklers, etc.). Leur intégration le long et dans la charpente a impliqué de nombreuses découpes et percements, et la répartition principale des conduites suit la voûte de la structure semi-circulaire.

La modélisation en 3D comme base

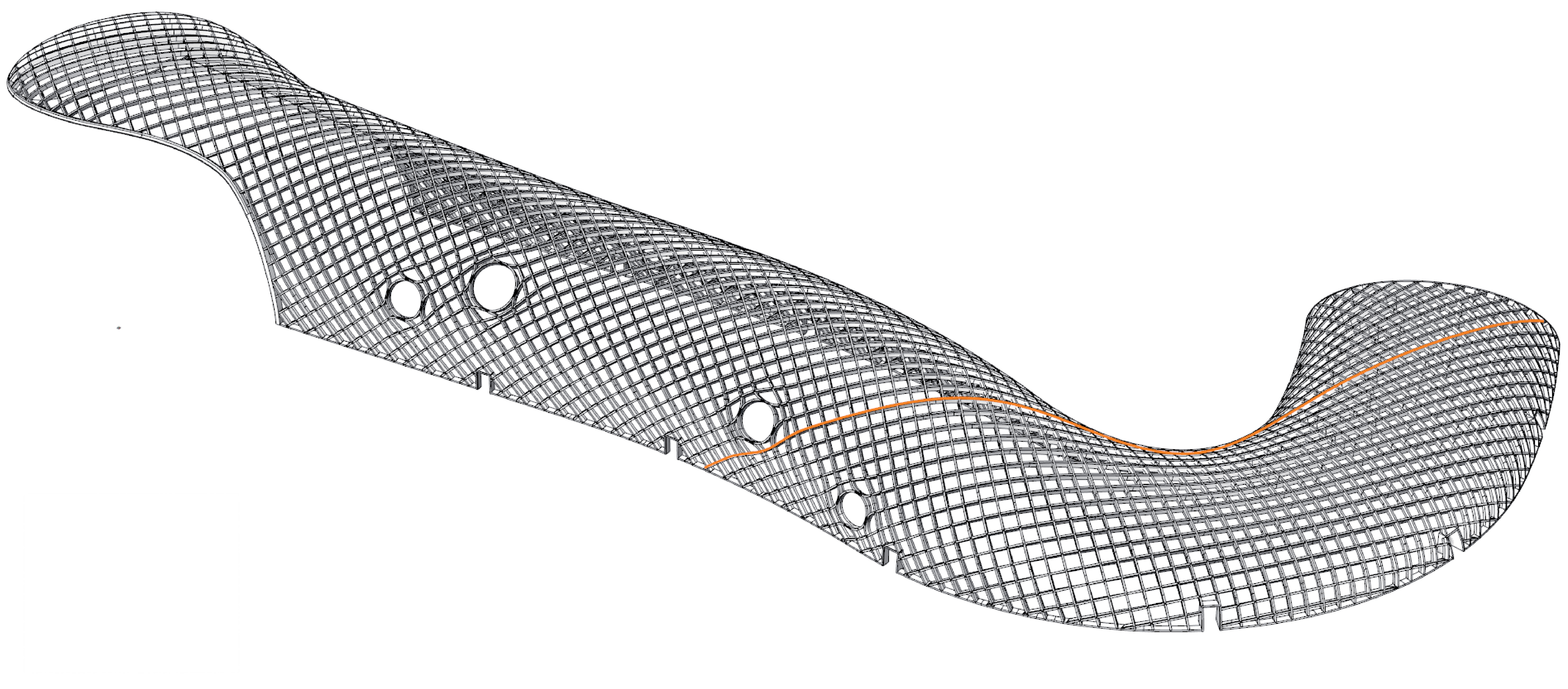

Comme la charpente et l’enveloppe s’imbriquent fréquemment, elles ont été conçues ensemble. Pour épouser la portée libre adoptée, les éléments vitrés, les ouvertures recouvertes de membranes, ainsi que les fermetures opaques affichent une double courbure et leurs dimensions varient d’élément en élément. Pour ce faire, l’utilisation d’un logiciel de modélisation 3D a permis de décrire exactement les lignes sous forme de splines (tracé polynomial) et les surfaces comme nurbs (B-splines rationnels non uniformes).

La structure en treillis du système porteur en bois a nécessité le paramétrage de chaque détail, car les modifications de celle-ci impliquaient obligatoirement l’ajustement de tous les détails et nœuds. La représentation graphique et spatiale est incontournable pour un tel projet, car c’est la seule manière de saisir la géométrie de cette construction de forme libre. De plus, le modèle a également pu être appliqué au façonnage précis des composants en bois, pour la plupart doublement incurvés, torsadés et de forme exclusive.

Une fois le relevé des détails achevé, les plans en 2D ont été paramétrés pour la modélisation en 3D. À partir de ce modèle 3D, les concepteurs ont défini trois types différents de pièces en bois collé laminé: porteur «rectiligne», «incurvé dans un sens» et «incurvé dans deux sens». La forme du bâtiment impliquait la mise en œuvre d’une majorité de porteurs incurvés dans deux sens, qui ont été confectionnés à partir du matériau brut arqué dans deux directions, puis lamellé-collé en torsion. Le paramétrage a aussi permis de réduire les plus de 16 000 pièces en acier et 140 000 éléments d’assemblage à un nombre restreint de typologies.

Des assemblages millimétriques

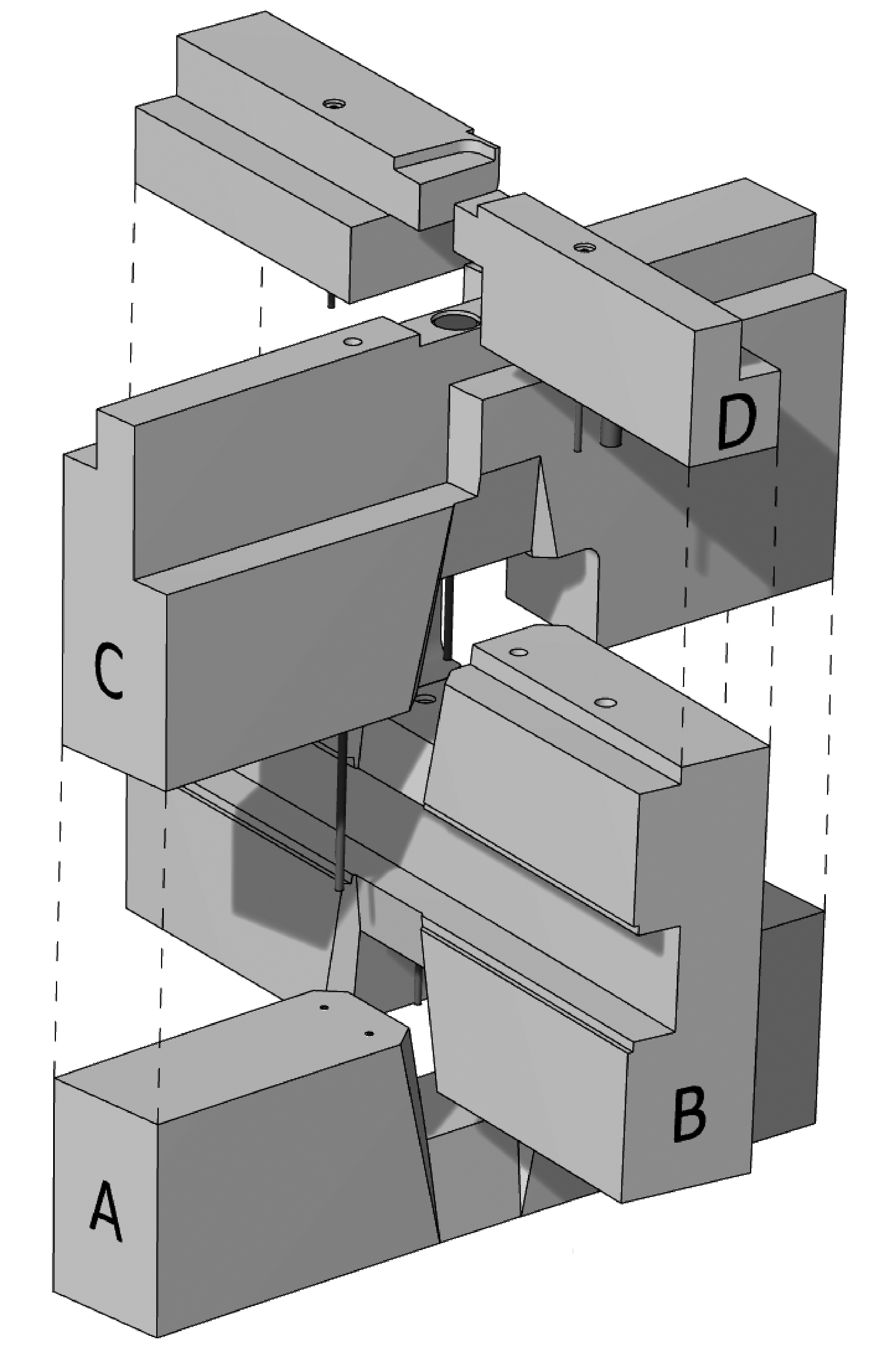

Le montage a représenté un défi supplémentaire. Il s’agissait d’une opération éminemment délicate, car la précision d’ajustement pour l’état final de la structure complète est de 5 à 10 mm et se réduit au dixième de millimètre pour les éléments porteurs pris individuellement. Afin de réaliser ces chevauchements, des assemblages coniques se sont avérés nécessaires – un cône présente certes beaucoup de jeu, mais il s’ajuste parfaitement au final.

Pour tenir les délais, l’entreprise de construction a réparti la fabrication des éléments porteurs bois entre cinq installations de production. Les différents rayons de courbure de pièces mesurant jusqu’à 13 m de long ont aussi nécessité une rigoureuse planification de l’entreposage. L’ordonnancement des étapes de montage a également dicté celui de la production et des livraisons sur le chantier. Une fausse charpente avec des points d’appui définis a servi à la fois au montage du treillis bois, puis aux installations et travaux de façade. Au-dessus de la route qui demeurait ouverte au trafic régulier, une plateforme supplémentaire d’environ 13 m de haut a été érigée comme table de montage et surface de protection.

La coque en treillis proprement dite a été réalisée en treize étapes. À partir des éléments de traverse ancrés dans les fondations, l’ouvrage a simultanément été réalisé de bas en haut et des deux côtés jusqu’à ce que les porteurs se rejoignent au faîte, tandis que des contrôles tachymétriques permanents assuraient la précision de l’avancement.

Un résultat non conventionnel, comme il se doit

Comment cet investissement de 220 millions de francs se traduit-il dans les activités quotidiennes qu’accueille le bâtiment ? Les locaux largement ouverts offrent 300 places de travail lumineuses réparties sur 25 000 m², jouissant d’une acoustique agréable et d’un éclairage sans éblouissements. La gigantesque structure tout en longueur ne s’avère nullement oppressante. Au contraire, les grands bureaux paysagés sont régulièrement ponctués de niches et d’îlots de repos qui invitent aux échanges ou à la concentration sur une tâche.

Quant à l’image que projette le bâtiment, on peut affirmer que le maître de l’ouvrage a obtenu l’inimitable geste architectural désiré. Le nouveau siège de Swatch, avec sa charpente high-tech voilée par une peau clinquante, est représentatif d’une marque qui, en intégrant un savoir faire historique et reconnu dans un boîtier apparamment simple, a grandement contribué à remettre l’horlogerie suisse sur les rails au début des années 1980.

Intervenants

Maîtrise d’ouvrage: Swatch Group, Bienne

Architecture: Shigeru Ban Architects Europe, Paris

Direction générale: Itten+Brechbühl, Berne

Architecture paysagère: Müller Illien architectes-paysagistes, Zurich

Charpente bois: SJB Kempter Fitze, Herisau

Conseil structure bois: Hermann Blumer, ingénieur, Création Holz, Herisau

Physique appliquée au bâtiment: CSD Ingénieurs, Berne-Liebefeld

Paramétrage: designtoproduction, Erlenbach (CH) / Stuttgart (D)

Planification du trafic: WAM concepteurs et ingénieurs, Soleure / Berne

Construction bois: Blumer Lehmann, Gossau

Installations électriques, équipements solaires : BE Netz, Lucerne

Domotique: ISP et partenaires, Sursee

Enveloppe du bâtiment: Roschmann, constructions en acier et verre, Gersthofen (D)

Intégration du photovoltaïque

L’entreprise conceptrice BE-Netz décrit ainsi l’installation photovoltaïque intégrée à l’enveloppe du bâtiment: «Une part des éléments quadratiques constituant l’enveloppe, qui remplissent des fonctions de protection, d’isolation et de production électrique, sont façonnés comme des modules courbés sphériques (selon deux axes). Les éléments solaires ont été développés, produits et mis en œuvre par le constructeur de la façade en collaboration avec un fabricant de modules. Vu la forme particulière du bâtiment, chacun des 448 modules est une pièce unique.»

Sur la base des différents modules, l’entreprise a conçu un nouveau type de composant micro-convertisseur, avec deux convertisseurs actifs par module. Comme chaque module est orienté différemment, cela assure un suivi MPP (Maximum Power Point) optimal, selon un procédé qui permet de tirer le maximum d’énergie de chacun d’eux en adaptant sa charge électrique. Une puissance photovoltaïque totale de 246 kWp est installée sur le bâtiment, pour un gain énergétique annuel de plus de 200 MWh directement consommé sur place.

Article paru dans TEC21 n°47/2019. Traduit de l’allemand par Maya Haus.