Eine materialtechnologische Premiere

Ultrahochleistungs-Faserbeton

Die Rad- und Fussgängerbrücke Martinet in Lausanne ist schweizweit die erste Brücke aus Ultrahochleistungs-Faserbeton. Die Ingenieure erläutern ihren Entwurf, dessen Proportionen zwischen filigranem Stahl und massivem Beton schwanken.

Das innovative Ingenieurbauwerk entstand als Teil des Agglomerationsprojekts Lausanne–Morges (PALM 2007) und fördert den Langsamverkehr zwischen Malley und Lausanne entlang der SBB-Bahnlinie. In diesem dicht bebauten Umfeld musste die Brücke zahlreiche Rahmenbedingungen erfüllen, die unter anderem zur Anwendung des neuartigen Baustoffs Ultrahochleistungs-Faserbeton (UHFB; vgl. TEC21 47/2014) führten:

Die schlanke Fahrbahnplatte passt sich zwischen der Unterkante der benachbarten SBB-Unterführung und der Oberkante der angeschlossenen Wegabschnitte ein. Für die Ausführung standen kaum Installationsflächen zur Verfügung, weshalb eine Fertigteilbauweise mit schnellem Bauablauf und geringer Lärmemission sich als vorteilhaft erwies. Im Sinn der Nachhaltigkeit konnte dank der UHFB-Bauweise einen Minimum an Baumaterial eingesetzt werden.

Schnelle Fertigteilbauweise

Die Brücke spannt als Einfeldträger 15.3 m zwischen zwei Stahlbetonwiderlager. Die eher unspektakuläre Schlankheit (l/h=14) resultiert aus der für die Sicherheit der Benutzer notwendigen Geländerhöhe.

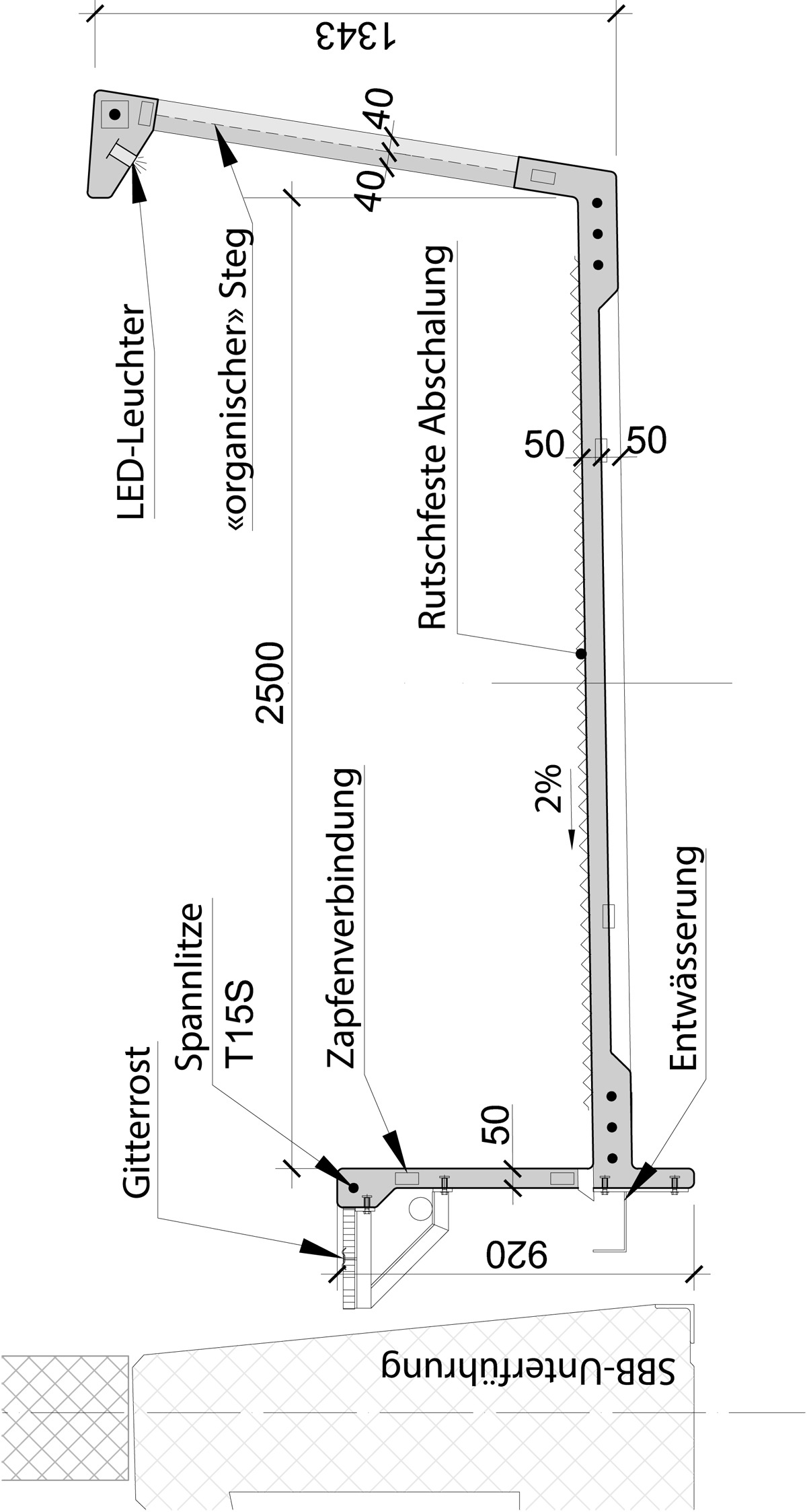

Der asymmetrische, trogförmige Querschnitt besteht aus einem offenen, «organischen» Hauptträger gegen die Strasse, einem niedrigeren Vollwandträger gegen die SBB-Gleise und einer dünnen Rippenplatte. Durch die Einspannung der Träger in der Rippenplatte werden die horizontalen Geländerkräfte aufgenommen und der Obergurt in Querrichtung gegen Ausknicken stabilisiert.

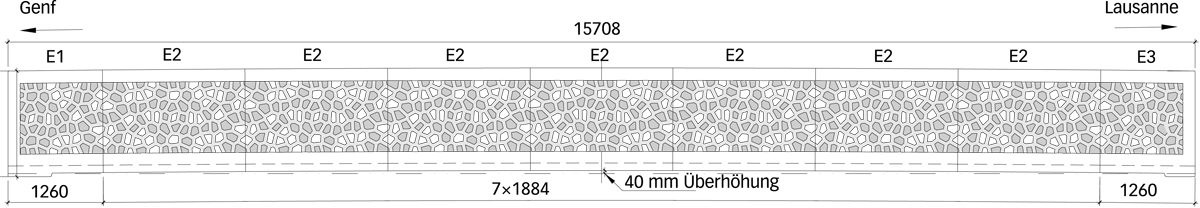

Die UHFB-Konstruktion besteht aus neun Elementen in Längsrichtung (Abb. S. 16 oben), die mit drei unterschiedlichen stählernen Gussformen im Werk in einer Schalung auf dem Kopf gegossen wurden. Dies garantierte die Verarbeitbarkeit und die Oberflächenqualität des UHFB an den statisch und optisch entscheidenden Stellen. Die gewünschte dunkle Farbe erzielte man durch Beigabe von schwarzen Pigmenten in den Frisch-UHFB. Die Gehfläche wurde durch eine raue Schalungseinlage rutschfest realisiert, womit der Belag entfällt.

Die Fertigteile wurden 15 Stunden nach dem Betonieren ausgeschalt und während sieben Tagen in einer Plastikfolie in der Fabrikationshalle nachbehandelt, bevor man sie während eines Morgens mit einem 35-t-Kran auf einem Lehrgerüst versetzte. Die Stossfuge zwischen den Fertigteilen wurde mit Epoxidharz verklebt und provisorisch verspannt. Ein paar Tage nach der Montage sämtlicher Elemente wurden die Spannglieder (Einzellitzen) in die Hüllrohre eingeschoben und etappenweise vorgespannt. Danach wurde die Konstruktion mittels Hydraulikpressen auf ihre Elastomerlager abgesenkt.

Vorgespannt und rissfrei

Die geradlinige Vorspannung in Längsrichtung verbindet die Fertigteile kraftschlüssig miteinander und bewirkt eine über den Querschnitt konstante Druckspannung. Im Grenzzustand der Gebrauchstauglichkeit bleibt der Querschnitt überdrückt. Im Grenzzustand der Tragsicherheit wirken die Vorspannkabel als Längsbewehrung. Die Querkraft wird im organischen Steg über den vertikal bewehrten UHFB sowie in den Fugen über Reibung und die Zapfenverbindungen aufgenommen.

In Querrichtung werden die Schnittkräfte durch den in den Querrippen bewehrten UHFB aufgenommen. Dank der relativ hohen Zugfestigkeit und dem verfestigenden Zugverhalten des UHFB bleibt die Konstruktion im Gebrauchszustand frei von Rissen. Dadurch und weil UHFB ein wasserdichter Baustoff ist, sind die Anforderungen an die Dauerhaftigkeit ohne besondere Massnahmen erfüllt. Die Bewehrungsüberdeckung beträgt mindestens 10 mm.

Im Grenzzustand der Gebrauchstauglichkeit biegt die Brücke 11 mm durch – deutlich weniger als die zulässigen 26 mm –, dennoch wurde aus visuellen Gründen eine Überhöhung von 40 mm ausgebildet.

Entscheidend für die erfolgreiche Umsetzung des Projekts waren die Material-, Bauteil- und Tragwerksversuche: Herstellung, Farbe und Oberflächenbeschaffenheit konnten somit im Vorfeld optimiert werden. Anhand von Bruchversuchen an einem Fertigteilelement im Prüflabor wurde die Bemessung verifiziert. Schliesslich gaben In-situ- Belastungsversuche Auskunft über das Tragverhalten der Brücke: Die erste Eigenfrequenz der relativ steifen Konstruktion betrug rechnerisch 6.2 Hz und stimmte gut mit den gemessenen 6.6 Hz überein.

In der Praxis angekommen

Die Gesamtbaukosten des Projekts betrugen 790 000 Fr., wovon 298 500 Fr. der Erstellung der Brücke zuzuweisen sind. Davon wurden nur 16 500 Fr. für die 15 t UHFB verbucht. Vielmehr waren die Schalung und die Vorfabrikation kostenrelevant. Eine konventionelle Betonbrücke wäre in der Herstellung zwar ein wenig günstiger gewesen, jedoch nicht unter Berücksichtigung der Nutzungsdauer – die UHFB-Konstruktion hat eine wesentlich bessere Dauerhaftigkeit und weist keine unterhaltsintensiven Teile auf.

Das Tragwerk aus UHFB der Sorte UA wurde gemäss Merkblatt SIA 2052 projektiert, das die Bemessung und Ausführung von Tragwerken mit diesem Material regelt und neulich an der zweiten Schweizer UHFB-Tagung in Fribourg eingeführt wurde. Die Rad- und Fussgängerbrücke Martinet zeigt die Möglichkeiten bei Entwurf, Bemessung und Ausführung von Tragwerken in UHFB-Bauweise auf. Dabei wurden die Vorzüge der Stahl- und der Betonbauweisen vereinigt: Leichtbau und Vorspannung, Fertigteilbauweise und kurze Montagezeit.

Nachhaltigkeit?

Die Gestaltung des Stegs erinnert an die verspielte Fassade des Museums der Zivilisationen Europas und des Mittelmeers (MUCEM) vom Architekten Rudy Ricciotti, der auch einen Steg mit Bogenspannweite von 120 m in Seonyu (Korea) realisiert hat.

Der Martinet-Steg wurde vom Nachhaltigkeitsfonds der Stadt Lausanne als Bauweise mit geringem Materialverbrauch gewürdigt und finanziell unterstützt. Sollte UHFB eine breite Verwendung finden, bleiben Fragen zu ebendiesem Thema unbeantwortet: Wie wird der hochfeste Beton rückgebaut, und wie werden die Fasern rezykliert? Wird die wissenschaftlich belegte Dauerhaftigkeit des Materials am richtigen Ort gemessen? Wie oft bei neuen Materialien gibt erst die Erfahrung handfeste Antworten. Diese sollten gemacht werden – doch ohne voreilige Garantien.

Weitere Informationen

Bauherr

Stadt Lausanne, Services des Routes et de la Mobilité

Bauingenieur

Emch + Berger, Lausanne

Experte UHFB und Versuche

Lehrstuhl für Erhaltung und Sicherheit von Bauwerken (MCS) der EPFL