Passerelle et plateformes métalliques sur pieux

Les précédents numéros de La plage ont essentiellement été consacrés aux interventions sur le contour du lac, à savoir la réalisation de digues par des enrochements et le remblayage de la plage à l’abri de palplanches. Les deux chantiers en cours ne se limitent toutefois pas à ces aménagements des rives, mais comprennent aussi la création d’espaces consacrés à des activités lacustres comme la navigation ou la pêche. Ces dernières nécessitent notamment la création d’une passerelle et de deux plateformes métalliques reposant sur une véritable forêt de pieux qui n’émergent que de quelques centimètres à la surface du lac.

D’un côté, le fond du lac avec ses propriétés incertaines et délicates à définir: la nature, faite d’approximation et d’incertitude, résultat de lentes métamorphoses, difficile à maîtriser. De l’autre, les hommes, leurs activités trépidantes, leurs besoins d’efficacité, de précision, de contrôle, de résultats immédiats. Entre deux, des ingénieurs et des architectes confrontés au défi de créer une interface harmonieuse capable de concilier la rationalité et la rigidité humaine avec le flou et l’instabilité des fonds lacustres.

Cette opposition se traduit dans le cas présent par deux façons distinctes de construire. Du côté des fonds lacustres, les travaux géotechniques sont caractérisés par une approche plutôt empirique qui nécessite une adaptation permanente à des conditions partiellement définies. Des travaux dont les contours sont parfois incertains et dont la précision ne peut être que de l’ordre de la dizaine de centimètres. À l’opposé, pour les ouvrages lacustres, la rigueur de la construction métallique, considérée par les ingénieurs et les architectes comme la plus apte à fournir une réponse efficace aux usages et aux exigences des constructions du Port et de la Plage publique des Eaux-Vives (PPEV) et de l’extension du Port de la Société Nautique de Genève (SNG). Une technique de construction dont la géométrie se caractérise souvent par des rectilignes, avec des besoins de précision de l’ordre du millimètre et dont la réalisation des pièces en usine ne laisse aucune possibilité d’adaptation ultérieure sur le chantier.

Voyons comment, à travers l’exemple de la réalisation des structures métalliques de la passerelle du Môle, de la plateforme des dériveurs et de celle des pêcheurs, deux approches a priori peu compatibles peuvent aboutir à un résultat efficace et harmonieux.

Structures métalliques sur pieux

Lorsqu’il a fallu définir les constructions à réaliser sur le lac, il était impératif de tenir compte des contraintes légales concernant son remblayage : les projets PPEV et SNG se devaient de minimiser l’impact des constructions dans le lac. Etant donné la mauvaise qualité des sols, il convenait en outre de concevoir des structures légères qui soient cependant suffisamment souples pour supporter d’éventuels mouvements ultérieurs des fondations.

C’est principalement pour répondre à ces deux exigences qu’il a rapidement été décidé que la passerelle et les deux plateformes seraient constituées de structures métalliques reposant sur des pieux battus dans le sol. Le choix du métal se justifiait en outre par la possibilité de concevoir une surface en caillebotis, lesquels présentent le double avantage de laisser les eaux de pluie tomber directement dans le lac et de préserver autant que possible la qualité de l’éclairage naturel des eaux sous les nouvelles structures. Cette solution offrait de plus l’avantage de pouvoir discrètement suspendre à la structure métallique les alimentations techniques des futures constructions.

Pieux béton ou tubes d’acier

D’un point de vue statique, les pieux de fondation doivent à la fois supporter des efforts verticaux (poids propre et charge utile) et des efforts horizontaux (vent, séisme) susceptibles de déstabiliser les structures. Dans le cas présent, les ingénieurs avaient le choix de recourir à des pieux en béton ou alors d’utiliser des

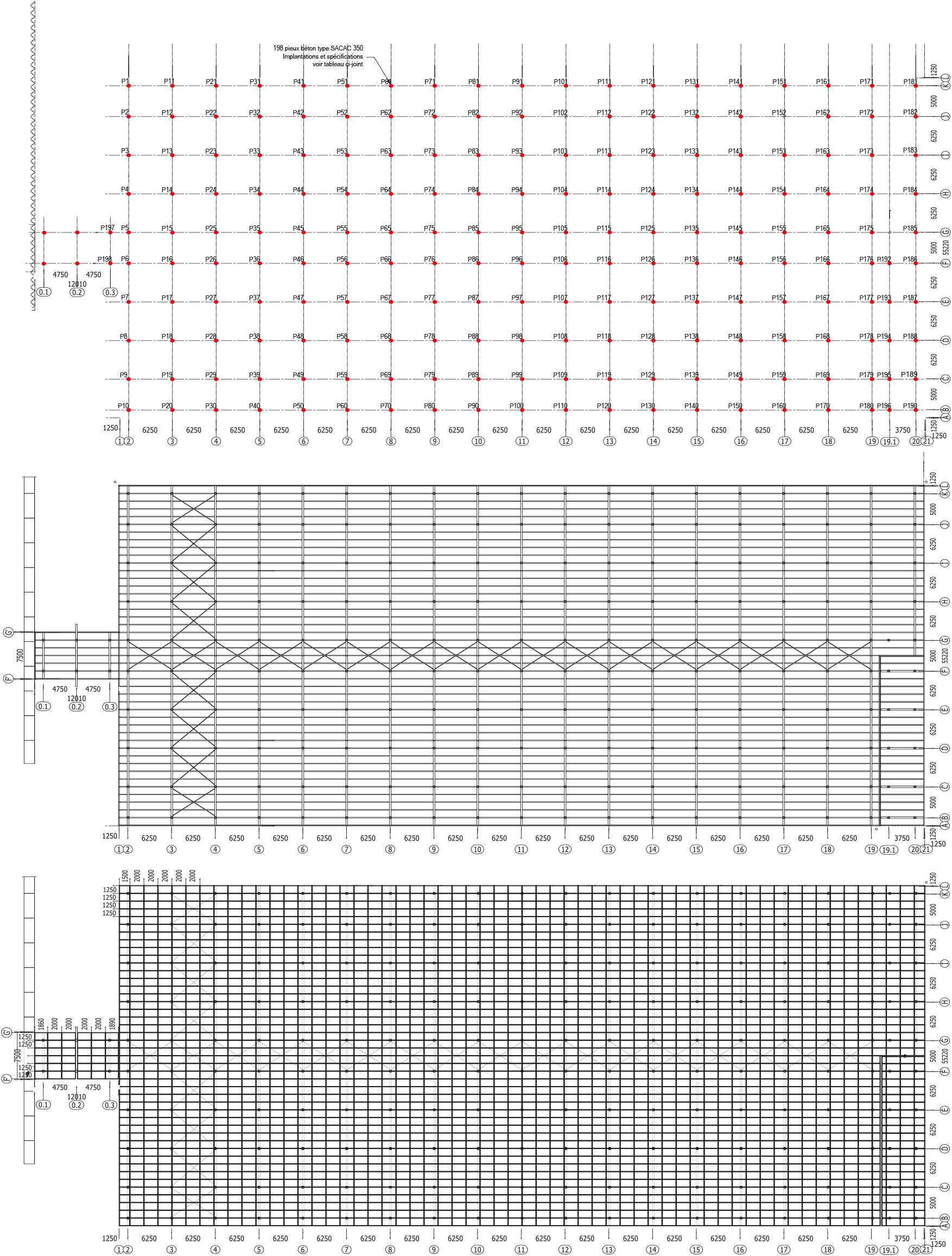

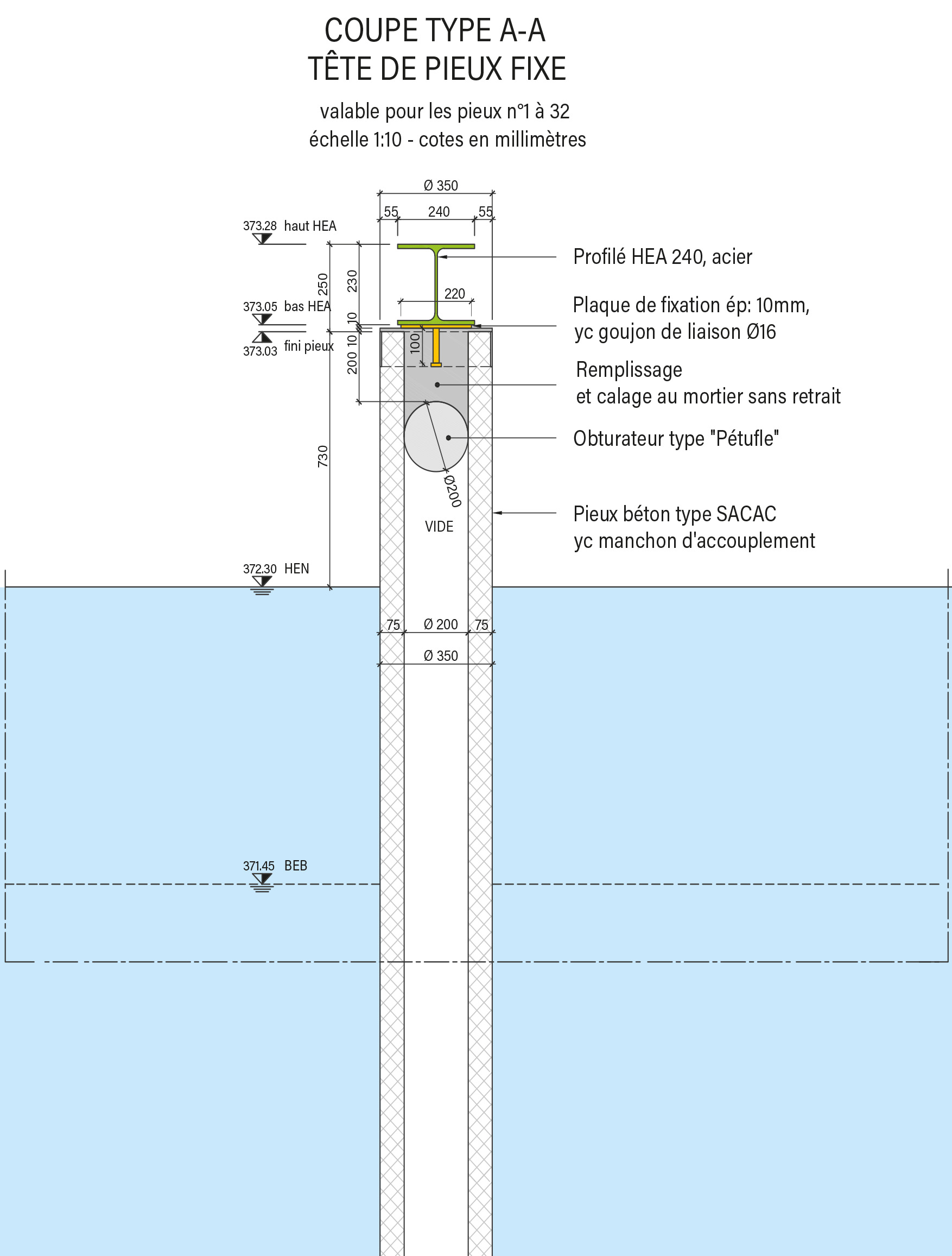

tubes vides en acier. Sensiblement meilleur marché, les premiers sont surtout efficaces pour la reprise des efforts verticaux, alors que les seconds sont adéquats tant pour les charges verticales qu' horizontales : c’est sur la base de ces considérations financières et techniques que le choix entre les deux types de pieux a été fait. On en a déduit que, compte tenu de la faible intensité des charges horizontales auxquelles elles sont soumises, la passerelle et les deux plateformes pouvaient reposer uniquement sur des pieux en béton. Il n’en va en revanche pas de même pour les bâtiments dont la stabilisation horizontale nécessitait la mise en place d’une série de pieux en acier. Les pieux de la plateforme des dériveurs sont disposés selon une trame régulière de 6,25 par 6,25 mètres (fig.1, haut), qui constitue un optimum tenant compte de la conception des structures métalliques, notamment la fabrication des caillebotis devant servir de revêtement. Étant donné les faibles qualités géotechniques des limons argileux constituant la première couche du fond du lac, les géotechniciens recommandaient, avant leur réalisation, d’attribuer une longueur minimale d’enfoncement (on parle de « fiche ») dans les sols de fondation de six mètres. Au total, 202 pieux béton d’un diamètre de 350 mm ont été battus pour servir de fondation à la plateforme des dériveurs. Ils ont majoritairement une longueur totale de 10 mètres, qui leur garantit la fiche exigée. De leur côté, la passerelle et la plateforme des pêcheurs ont nécessité le battage de 84 pieux béton d’une longueur de 12 mètres. Au total, ce sont donc un peu plus de trois kilomètres de pieux béton qui ont été mis en place sous la passerelle et les plateformes.

Dimensionnement et estimation de la capacité portante

Le dimensionnement définitif des pieux a été affiné par étape. Au stade du projet, le type, la longueur et le diamètre des pieux avaient dans un premier temps été déterminés sur la base d’approches analytiques semi-empiriques et en tenant compte des normes. Au début des travaux, des essais de battage et de chargement statique ont été réalisés vers la plateforme des dériveurs, la buvette du Môle, mais aussi sur le chantier de la SNG. Des expériences enregistrées dans le cadre du chantier voisin du débarcadère des Eaux-Vives, où des pieux en acier ont aussi été mis en place, ont aussi été mises à profit. Objets de nombreux échanges entre les géotechniciens responsables des deux chantiers, ces résultats empiriques ont permis d’optimiser considérablement le projet (p. ex. en renonçant à remplir de béton les tubes en acier) et de réduire le coût des travaux.

De façon générale, la capacité portante d’un pieu est égale à la somme de sa résistance de pointe et de celle offerte par les forces de frottement qui agissent sur la longueur enfouie dans le sol. Pour être mobilisée, la résistance de pointe nécessite la présence de sols compacts sur lesquels les pieux puissent reposer, ce qui n’est pas le cas des limons argileux rencontrés ici: dans la plupart des cas, la résistance de pointe est relativement faible et les pieux portent essentiellement grâce aux forces de frottement. On parle alors de pieux flottants, dont la capacité portante dépend a priori essentiellement de la longueur fichée dans le sol et de la qualité de ce dernier.

La capacité portante finale d’un pieu peut être estimée par des formules dites « de battage » qui utilisent l’enfoncement mesuré à la fin de sa mise en place. Dans le cas présent, et à l’instar des palplanches (lire le premier numéro de La plage), les pieux ont été mis en place par battage (béton) ou vibrofonçage (acier)

depuis des barges lacustres, des procédés qui se traduisent par une déstructuration des sols qui se « liquéfient » pendant les travaux. Si ce phénomène facilite la mise en place en ameublissant les sols, il tend en revanche à sous-évaluer la capacité portante réelle des pieux via les formules de battage, l’enfoncement mesuré à la fin de la mise en place donnant une image plutôt pessimiste de ce qui peut légitimement être espéré à long terme. En effet, avec le temps, le sol se cicatrise et le frottement effectif le long des tubes tend à s’accroître, améliorant considérablement leur portance réelle. La difficulté consiste alors à évaluer le gain réel de cette cicatrisation, dont on sait par expérience qu’elle peut aller jusqu’à doubler la valeur de la capacité portante. La quantification effective du gain implique cependant de tester le pieu en le battant à nouveau, donc en liquéfiant à nouveau le sol… Ce problème apparemment insoluble a finalement pu être résolu par la définition d’un protocole de battage spécifique impliquant un suivi quasi continu de la mise en œuvre des pieux. Les géotechniciens ont ainsi pu démontrer que le gain escompté serait suffisant pour ne pas avoir à modifier le dispositif prévu.

Efficacité du métal et répartition des porteurs

En dépit d’une masse volumique très importante de l’ordre de 8 to/m3, le métal permet de construire des structures très légères. Ce paradoxe apparent s’explique toutefois facilement par le fait que l’acier possède d’excellentes propriétés mécaniques, tant en termes de déformation que de résistance : à titre de comparaison, il est jusqu’à 10 fois moins déformable que le béton (selon le type de celui-ci) et présente une résistance à la compression près de 10 fois supérieure (là aussi selon le type de béton ou d’acier considéré). Ces qualités se traduisent par le fait que les structures métalliques sont avant tout conçues comme des assemblages de poutres et de barres à partir desquelles il est possible de définir des trames plus ou moins régulières sur lesquelles sont ensuite fixés des éléments de couverture. Et c’est bien à ce type de procédé qu’il est fait recours pour la passerelle et les plateformes.

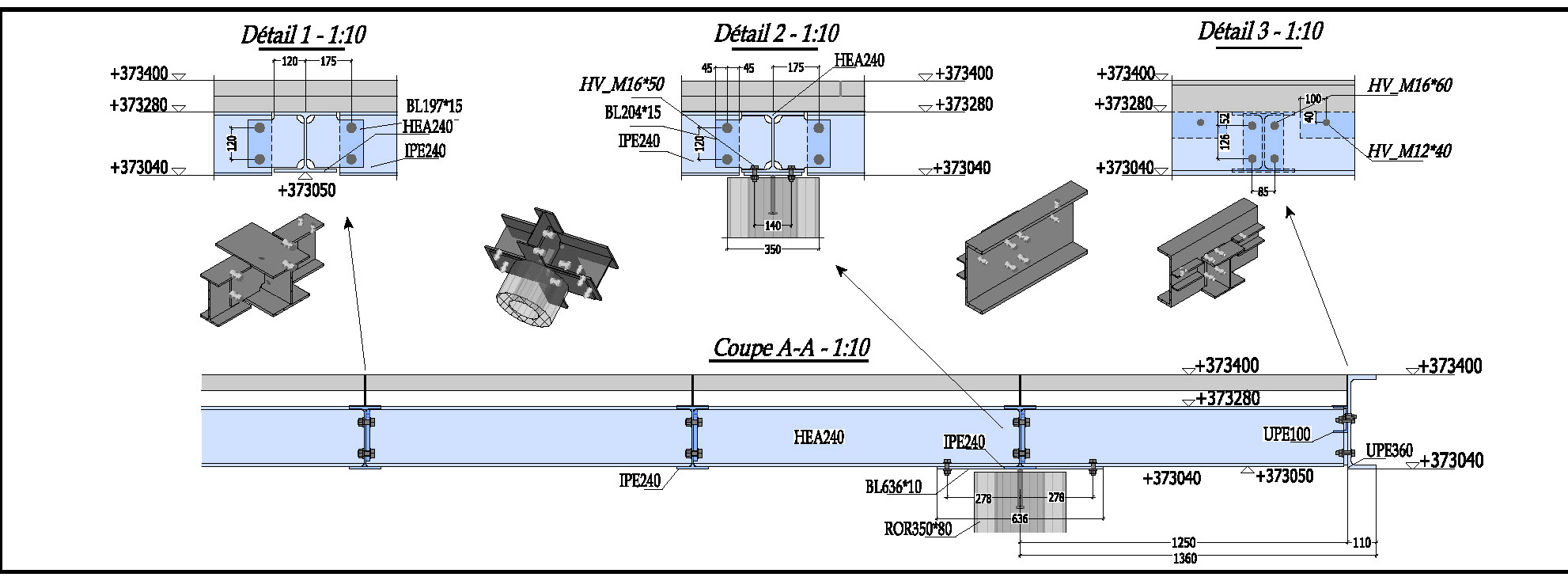

La trame de la poutraison métallique dépend logiquement de celle retenue pour les pieux de fondation. Pour la plateforme des dériveurs (fig.1, milieu), les poutres principales (profilés HEA 240) sont par conséquent distantes de 6,25 mètres. L’espacement 1,25 mètre entre les poutres secondaires (profilés IPE 240) a, quant à lui, été déterminé pour correspondre à la taille des caillebotis qui y sont fixés pour servir de revêtement. Les trames de deux autres structures sont quant à elles de 6 mètres par 5.

Afin de minimiser la hauteur totale de la structure et la rendre aussi élancée que possible, les porteurs principaux et secondaires sont disposés dans le même plan horizontal. Toujours pour accentuer l’élancement des structures, tous les bords présentent des porte-à-faux d’une longueur d’un mètre. Conçus sur mesure pour le projet et en fonction de la grandeur maximale qu’il était possible de réaliser, les caillebotis ont une taille de 2 mètres par 1,25 (fig.1, bas). Ils sont fixés à la structure par-dessous, pour réduire l’impact visuel des fixations et rendre la surface libre de toute irrégularité. La mise au point des détails de construction, notamment pour la fixation des caillebotis, a été faite en collaboration avec l’entreprise de construction métallique.

Au total, ce sont plus de neuf kilomètres de profilés métalliques et près de 6’500 m2 de caillebotis (plus de 3'300 pièces) qui ont été livrés et mis en place en à peine six mois. L’ensemble de ces éléments représentent un poids total de plus de 360 tonnes.

Ajustement sur les pieux et galvanisation

Comme mentionné précédemment, les exigences de précision des travaux géotechniques sont sensiblement moindres que celles de la construction métallique. Ainsi, la tolérance de positionnement des têtes des pieux mis en place depuis les barges était de +/- 5 cm en plan et de 0 à -1 cm verticalement, alors que la précision pour les pièces en acier fabriquées en usine est quant à elle de l’ordre du millimètre. L’entreprise de construction métallique a ainsi dû concevoir un dispositif pour la fixation de sa structure sur les pieux qui soit en mesure de rendre compatible ces écarts de précision (figs. 2 et 3).

Construire une structure métallique à proximité immédiate de la surface du lac implique une galvanisation complète des pièces de la charpente, avant leur livraison sur le chantier. Réalisée intégralement en usine, cette couche anticorrosion ne tolère aucune retouche in situ, au risque de l’endommager. Cette contrainte stricte exige que les mandataires assurent une coordination étroite entre les différents corps de métier et l’entreprise de construction, pour éviter tout oubli lors de la conception des différentes pièces en acier (dispositifs de fixation, percements pour le passage des alimentations techniques, etc.). Aucune soudure n’étant envisageable in situ, l’assemblage des pièces sur place se fait donc systématiquement par boulonnage.

Influence des sols sur le dimensionnement de la structure métallique

La mauvaise qualité des sols de fondation (limons argileux peu consolidés) et leur hétérogénéité rendent très délicat le choix des valeurs retenues pour le dimensionnement des fondations et, comme nous le verrons par la suite, pour celui des structures métalliques. Comme cela a déjà été expliqué dans l’article consacré aux remblais (lire numéro 3 de La plage), l’épaisseur et les propriétés des couches qui composent le sol varient considérablement d’un endroit à l’autre, rendant délicate non seulement l’appréhension des tassements globaux des ouvrages, mais aussi celle d’éventuels tassements différentiels entre les pieux. Afin d’assurer une répartition efficace des charges entre les différents appuis et des déplacements aussi uniformes que possible dans le cas où un pieu s’enfoncerait plus que les autres, les ingénieurs ont conçu un système statique hyperstatique, c’est-à-dire disposant de plus de conditions d’appui que celles strictement nécessaires à son équilibre. Ce choix, qui vise donc à garantir un bon fonctionnement de la structure, influence considérablement les interactions qui vont se développer entre le sol et la structure métallique. La suite est un peu délicate, accrochez-vous!

Les charges appliquées sur le sol de fondation par la structure métallique vont générer des tassements qui ne dépendent pas seulement de l’intensité des dites charges, mais aussi des caractéristiques locales du sol à proximité des appuis. Ces tassements, qui ont toutes les chances de ne pas être uniformes en raison de l’hétérogénéité des sols, vont alors modifier la distribution des réactions d’appui générées par la structure.

La prise en compte de cette interaction entre la structure et les sols de fondation a nécessité une approche itérative faisant appel aux compétences des géotechniciens et de l’ingénieur en charge d’étudier la statique de la structure métallique (y compris les bâtiments). Ce dernier a commencé par modéliser la structure comme reposant sur des appuis fixes. Il a ensuite transmis les réactions d’appuis ainsi obtenues au géotechnicien qui les a appliquées comme charge dans son modèle numérique : cette démarche permet alors d’obtenir les tassements du sol sollicité par les réactions d’appui de la structure. Ces tassements ont à leur tour été introduits sous forme de déplacement des appuis (en modifiant les conditions aux limites) dans le modèle de la structure, conduisant ainsi à une redistribution des efforts au sein de cette dernière, donc à de nouvelles réactions d’appui.

Un mécano géant sur le lac

Après avoir évoqué la conception, le dimensionnement et la réalisation en usine des structures métalliques, il est maintenant temps d’aborder un autre élément clé: leur montage in situ. Un montage qui ressemble plutôt à un gigantesque assemblage dont la principale particularité est qu’il s’effectue sur le lac.

Avant d’entreprendre les travaux de montage à proprement parler, l’entreprise de construction métallique a d’abord dû résoudre un problème spécifiquement genevois: celui de garantir la traversée de la Rade par les camions chargés de la livraison des pièces sur la rive gauche. Un problème rendu particulièrement complexe par l’exiguïté des surfaces de stockage à disposition sur le chantier qui rend nécessaire une livraison «just in time» des pièces. Pour y parvenir au mieux, chaque pièce a été numérotée, une procédure qui facilite non seulement la livraison, mais aussi le montage et le suivi de la qualité des pièces fournies par l’usine.

Le premier travail a consisté à vérifier le bon positionnement des pieux sur lesquels doivent reposer les structures métalliques: cette vérification n’a pas donné lieu à de mauvaises surprises puisque seuls dix pieux sur un total de 200 (5%) ne respectaient pas les exigences de précision et ont nécessité des dispositions particulières. Une fois cette vérification effectuée, les monteurs ont pu commencer leur travail par la pose de dispositifs de positionnement de la structure métallique sur les têtes des pieux. Une première étape qui leur a immédiatement fait prendre conscience de ce qui serait le principal défi pour eux : effectuer le montage de la structure sur les eaux mouvantes du lac. En effet, avant d’être scellés dans les têtes de pieux, ces dispositifs doivent être placés au millimètre sur ces dernières. Un exercice particulièrement délicat, puisque devant être réalisé depuis une barque qui tangue parfois fortement.

Pour pouvoir attaquer la mise en place de la structure métallique, l’entreprise a commencé par installer une grue sur des pieux situés dans le lac. Cette grue a été utilisée à la fois pour le déchargement des camions et l’acheminement vers le lieu de mise en place d’une grande partie des pièces du gigantesque mécano que constituent la passerelle et les deux plateformes. Toutefois, la grue ne couvrant pas totalement la surface de ces dernières, le déplacement des pièces vers leur lieu de montage s’est aussi effectué à l’aide d’une barge équipée d’une grue. De l’avis du chef monteur, ce sont ces deux modes de déplacement qui ont «donné le rythme» du chantier.

Une fois les têtes de pieux équipées, les poutres métalliques de la structure principale sont approchées de leur lieu de mise en place, à l’aide de la grue fixe ou de la barge. Un équipage de deux personnes a alors pour tâche de boulonner les poutres sur les dispositifs d’appui depuis un bateau. Le même procédé est utilisé pour les poutres de la structure secondaire et pour les caillebotis. Ces opérations, a priori relativement aisées, sont rendues sensiblement plus délicates par l’instabilité du bateau qui complique considérablement

la manipulation des pièces métalliques. Les ouvriers doivent en outre rester particulièrement attentifs à ne pas laisser tomber quoi que ce soit hors de la barque depuis laquelle ils effectuent leur travail. Pour les caillebotis, dont la fixation se fait par le dessous, la barque circule alors sous la structure déjà en place.

Structure légère et élancée sur fonds instables

Le résultat provisoire de ces travaux est temporairement visible sous une forme particulièrement élégante et spectaculaire. L’esplanade métallique des dériveurs aujourd’hui déserte présente une surface argentée de près de 6’500 m2, qui «flotte» à quelques dizaines de centimètres au-dessus du lac. Accessible par une

passerelle de construction similaire, la structure métallique donne un sentiment de légèreté accentué par les porte-à-faux de ses bords qui dissimulent les pieux sur lesquels elle repose. Les structures métalliques offrent une finesse et des lignes d’une grande pureté qui ne laissent rien supposer de la nature incertaine et chaotique des fonds lacustres sur lesquelles elles reposent.

En chiffres

Plateforme Dériveurs Pieux

- Trame moyenne entre pieux : 6.25m x 6.25m

- Type de tous les pieux : pieux béton SACAC diamètre 350 mm

- Nombre de pieux de la Plateforme Dériveurs : 202 pieux

- Longueur de tous les pieux dériveurs : 2'052 ml soit 16x pieux de

12 mètres de long et 186x pieux de 10 mètres de long

- Fiche dans le terrain des pieux : environ 6 ml

Profilés métalliques

- Tonnage structure plateforme : env. 263 tonnes

- Mètres linéaires de profilés principaux (HEA 240) et secondaires

(IPE240) : env. 6'800 ml

Caillebotis

- Surface totale caillebotis plateforme : 6'450 m2

- Dimensions moyennes des caillebotis : 1.25m x 2.00m

- Nombre de caillebotis : environ 2'590 pièces

Passerelle Môle et Plateforme Pêcheurs Pieux

- Trame moyenne entre pieux : 6.00m x 6.00m

- Type de tous les pieux : pieux béton SACAC diamètre 350 mm

- Nombre de pieux : 84 pieux

- Longueur totale des pieux : 1'008 ml, soit 84x pieux de 12 mètres

de long

- Fiche dans le terrain des pieux : environ 6 ml

Profilés métalliques

- Tonnage structure plateforme : environ 104 tonnes

- Mètres linéaires de profilés principaux (HEA 240) et secondaires

(IPE240) : environ 2’200 ml

Caillebotis

- Surface totale caillebotis plateforme : 1’787 m2.

- Dimensions moyennes des caillebotis : 1.25m x 2.00m

- Nombre de caillebotis : environ 725 pièces

Le journal "La plage"

Le journal "La plage" retrace toutes les étapes du chantier de la plage publique des Eaux-Vives à Genève. Tiré à 3000 exemplaires et gratuit, il est publié tous les quatre mois. Cette pubilcation offre un témoignage précieux et régulier sur le rythme du chantier. Avant les plaisirs de la baignade estivale, le journal veut d’abord relater et donner à lire un autre plaisir doublé d’une expérience unique : le chantier. Le projet éditorial de La plage ne cherche pas tant à décrire le futur projet qu’à témoigner des réalités des hommes et des femmes qui y sont à l’œuvre. Afin de diffuser le plus largement possible ce projet éditorial sur l'art du chantier, espazium.ch diffuse une sélection d’articles issus de chaque numéro du journal La plage. Nous remercions chaleureusement toute l'équipe oeuvrant sur le projet ainsi que Jacques Perret, responsable éditorial des journaux. Bonne lecture.

La plage n°1, journal de chantier

Observer des processus créateurs

Les palplanches

Portrait: Roger Nauer, responsable des travaux lacustres pour le projet Port et Plage publique des Eaux-Vives à Genève

La plage n°2, journal de chantier

Il n'y a pas de plage sans vagues

Les enrochements. Nouveaux ouvrages de protection lacustres dans la Rade de Genève

Portrait: David Ballatore, contremaître pour les travaux lacustres de l’extension du Port de la Société Nautique de Genève

La formation de la Rade de Genève

La plage n°3, journal de chantier

La Rade de Genève, de la dernière glaciation à nos jours

Encadrer des processus créateurs: comment interpréter l'interdiction de principe de réaliser une plage

Les remblais

Portrait: Philippe Sautier

La plage n°4, journal d'un chantier

Les stations lacustres de la rade de Genève

Passerelle et plateformes métalliques sur pieux

Portrait: Laurent Sciboz

47 siècles d’histoire sous la plage