Le béton, un principe universel: entretien avec Salvatore Aprea

Le béton n’est pas tant un matériau qu’un principe, universel, que l’histoire a décliné en une multitude de recettes et d’applications. C’est ainsi que Salvatore Aprea, directeur des Archives de la construction moderne à l’EPFL, raconte l’histoire du béton.

Dans l’imaginaire collectif, le béton est un matériau monolithique, au bilan écologique catastrophique et qu’on associe encore à la monotonie de l’architecture d’après-guerre, bien que son usage remonte à l’Antiquité. Aussi semble-t-il légitime de demander quand et comment est né le béton?

La question serait plutôt « qu’est-ce que le béton » ? ou les bétons – puisqu’il s’agit essentiellement d’un conglomérat artificiel issu de l’assemblage de plusieurs matériaux (les ingrédients), et qu’il existe une quantité de recettes. Le béton est aussi conceptuellement très proche du mortier, c’est une question de taille des agrégats et d’application. Le principe de base est simple : modeler de la matière qui durcit et devient comme de la pierre. C’est de fait une ambition artisanale qui remonte à la nuit des temps : pensons seulement à l’argile et à tout le symbolisme qui accompagne cette matière. Mais contrairement à l’argile, le béton n’a pas besoin d’être cuit après avoir été façonné. L’imagination du concepteur n’est donc pas limitée par la taille des fours. La cuisson est nécessaire, mais elle intervient en amont. Aussi l’ingrédient qui a demandé le plus de recherches et d’essais pour être amélioré tout au long des siècles, jusqu’à arriver aux très performants ciments contemporains, c’est le liant du béton, la colle des agrégats.

Il faut donc remonter à l’histoire de la chaux.

La chaux est découverte au Néolithique. Elle est essentiellement faite de calcaire qui, une fois cuit à 800° C environ, produit une réaction effervescente au contact de l’eau, une réaction fascinante, presque magique aux yeux des anciens maîtres maçons. On parle alors de chaux « vive » puis de chaux « éteinte », pour désigner la chaux dite aérienne, qui durcit au contact du gaz carbonique, donc de l’air ambiant. Mélangée au sable, elle devient mortier ; en ajoutant aussi du gravier, elle donne du béton. Mais pour faire du bon béton, il faut un liant capable de durcir un mélange épais contenu entre deux planches de coffrage et qui n’est donc pas suffisamment en contact avec l’air. C’est un problème d’ingrédients, de dosage, mais aussi de connaissance. Pour obtenir le béton moderne, il fallait d’abord comprendre l’importance de la chaux dite hydraulique. Dans l’imaginaire des maçons, plus le calcaire était pur, plus l’effervescence était grande et plus le mélange était clair, meilleure était la chaux. Or la chaux hydraulique est terne, parfois noire et n’augmente pas de volume. Les pierres qui servaient à la produire étaient considérées comme impures, comme la chaux de Padoue, que cite Palladio. On savait en revanche qu’on pouvait améliorer la prise de la chaux aérienne et lui conférer un pouvoir hydraulique en ajoutant de la pouzzolane italienne, une sorte de tuf volcanique, ou son équivalent germanique, le trass provenant de la région volcanique de l’Eifel. Ou encore par recyclage de vieilles tuiles et de briques concassées, de la cendre de houille (la plus célèbre provenait de la région de Tournai dans les Flandres) et du mâchefer. Mais ce n’est qu’à la fin du 18e siècle que l’on comprend que la chaux hydraulique est apte à faire un meilleur béton que la chaux aérienne. La seconde étape était de comprendre la raison de ce pouvoir d’hydraulicité.

Il y a donc eu dans l’histoire plusieurs recettes qui ont coexisté et sont largement tributaires des ressources locales. Or l’Europe à la fin du 18e siècle est marquée par la révolution industrielle, mais aussi par des conflits incessants. Ce contexte géopolitique n’a pas pu favoriser les échanges de matériaux entre les pays.

Oui et non. Le développement de l’industrie et du commerce favorise l’augmentation des échanges et le besoin d’infrastructure se fait impératif. C’est la nécessité de construire les fondations de nombreux ponts dans l’eau des rivières, des quais et des digues dans les ports, des écluses des canaux navigables qui a poussé à faire de plus en plus des recherches sur les liants hydrauliques et à expérimenter avec des bétons. Les guerres en revanche rendaient difficiles les échanges – pensons seulement au blocus continental imposé par Napoléon. Mais cela a souvent incité à la recherche d’alternatives utiles aussi en temps de paix. Tous cela devient un enjeu national pour plusieurs pays, dont la France, l’Allemagne, la Hollande et le Royaume-Uni, et des concours scientifiques sont lancés pour encourager de nouvelles découvertes. L’académie des sciences hollandaise lance un concours décisif destiné à comprendre pourquoi la chaux des pierres était meilleure que celle tirée des coquillages, amplement utilisés comme source de calcaire pour produire la chaux aux Pays-Bas. C’est un chimiste allemand, Johann Friedrich John, qui remporte ce concours en démontrant que le pouvoir hydraulique de certains mortiers et chaux était assuré par les silicates contenus dans l’argile cuite, tout comme dans certains tufs volcaniques, dont la pouzzolane et le trass.

Mais ce n’est toujours pas du ciment. Comment celui-ci est-il inventé?

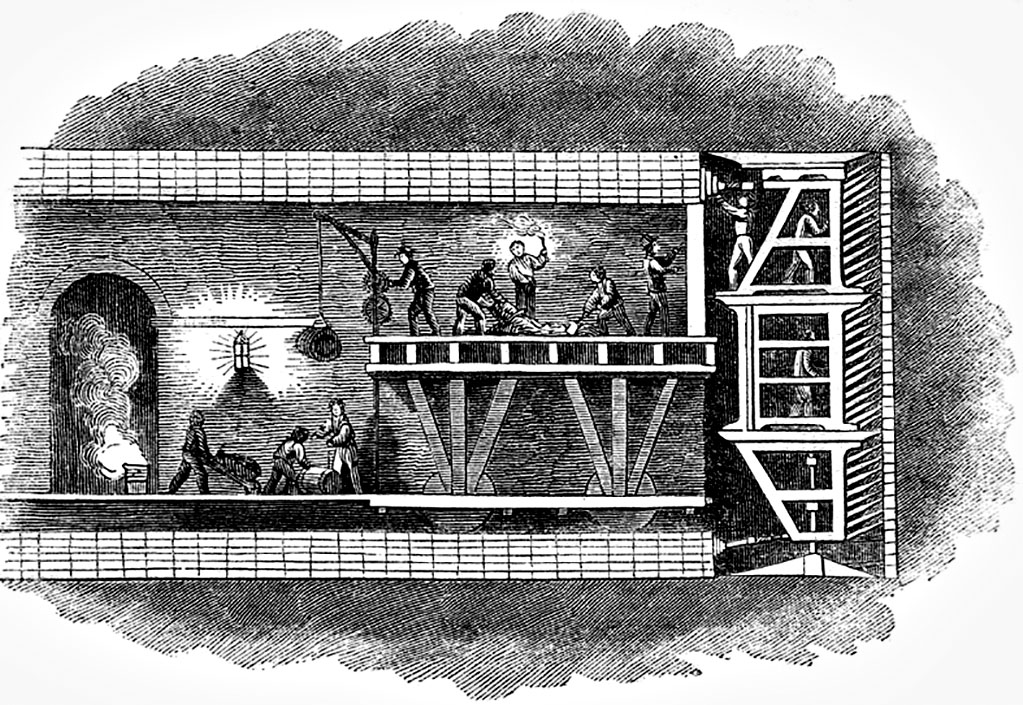

Le mot « ciment » a changé de signification. Il vient du latin cædimenta, qui désigne le blocage que les Romains mettaient entre deux murs dans un bain de mortier. Un changement sémantique survient par le biais de la locution opus cæmenticium, cet appareillage grossier qui est déjà le béton des Romains. Au 18e siècle, l’intérêt des ingénieurs pour la création de grandes infrastructures rencontre celui des archéologues pour les ruines romaines. Plusieurs voyageurs décrivaient en effet l’extraordinaire résistance de l’opus cæmenticium, spécialement de son mortier, qu’ils appelaient ciment romain. Et pendant un certain temps, la poudre de briques concassées et la pouzzolane ont aussi été appelées ciments. C’est en référence à ce mystère de la résistance de l’ancien ciment des Romains qu’un chaufournier anglais, James Parker, nomme Roman Cement le produit qu’il découvre, vers 1790, en cuisant des galets calcaires contenant de l’argile, trouvés sur les plages du Kent. En les concassant après cuisson, il obtient une poudre qui fera une chaux hydraulique à prise très rapide. Ce nouveau produit économise beaucoup de temps car il ne nécessite pas de passer par une phase d’hydratation, contrairement à la chaux ordinaire. Grâce à cette propriété, le Roman Cement permet de réaliser le premier tunnel sous la Tamise, en suivant un rythme très serré dans la succession des différentes phases de percement et construction des voûtes qui sont faites de briques liées par du mortier à base de Roman Cement rapidement mélangé en mis en œuvre sur place.

Le ciment que nous utilisons aujourd’hui résulte donc d’une série de découvertes pratiquement simultanées, à l’échelle européenne. Mais à ce stade, il s’agit encore d’une recette liée à des ressources régionales.

En effet, depuis l’invention de Parker, le mot ciment indique le liant du béton, mais il reste une dernière étape pour aboutir au béton contemporain : la recette universelle. Le Roman Cement de cette époque-là provenait d’Angleterre, et les chaux hydrauliques naturelles étaient aussi brûlées dans différentes régions d’Europe, là où les calcaires argileux appropriés étaient disponibles. Or Johann Friedrich John et, parallèlement, l’ingénieur français Louis-Joseph Vicat, avaient tous deux démontré qu’en ajoutant de l’argile en bonne proportion à du calcaire (deux matériaux facilement disponibles dans de nombreuses régions), on pouvait produire de la chaux hydraulique ou même un ciment romain artificiellement. Entre 1818 et 1819, autant John que Vicat publient les résultats de leurs recherches. Mais Vicat, qui est un ingénieur et un constructeur, va plus loin. Il réalise une longue série de tests de résistance à partir de différentes recettes de chaux et de mortier, et il en synthétise les résultats en 20 tabelles facilement compréhensibles. Il livre ainsi aux constructeurs les proportions exactes : ce sont aussi ces tabelles qui feront connaître le principe à la base de la production du béton, qui est universel et régional à la fois.

Il ne manque plus que le procédé industriel.

Oui, c’est l’entreprise du ciment Portland, dont le brevet est déposé en 1824 par un briquetier anglais, Joseph Aspdin, qui lance le procédé à grande échelle. Celui-ci est accompagné par le développement des cheminées industrielles, qui permettront plus tard de faire monter la cuisson du ciment à 1450° C. À partir de là, le béton peut être produit où on trouve de l’argile et du calcaire – pratiquement partout sur terre.

Et l’invention du béton armé, remonte-t-elle au brevet Hennebique? Ce dernier est-il responsable de l’expansion du matériau?

Le béton armé n’a pas été « inventé » avec le brevet Hennebique. Celui-ci développe surtout l’étrier et la liaison poteau-poutre, donc un système continu trahissant une aspiration au monolithisme. Mais la Maison Hennebique et son réseau d’agences ont contribué de manière décisive à l’expansion de l’utilisation du béton armé. Le principe de l’armature est par contre intuitif, il est appliqué depuis la nuit des temps, dans les constructions traditionnelles, dans les mélanges renforcés avec des fibres, des tuteurs, des renforcements. Antoine-Joseph Loriot, vers 1774, avait déjà décrit le mortier armé par un « noyau en fer grossier » pour fabriquer plusieurs éléments de la construction. Que ce soit fait avec des blocs de pierre ou du béton, renforcer la résistance à la traction est un principe élémentaire.

Certainement, mais à quel moment passe-t-on de l’intuition à une technique clairement définie?

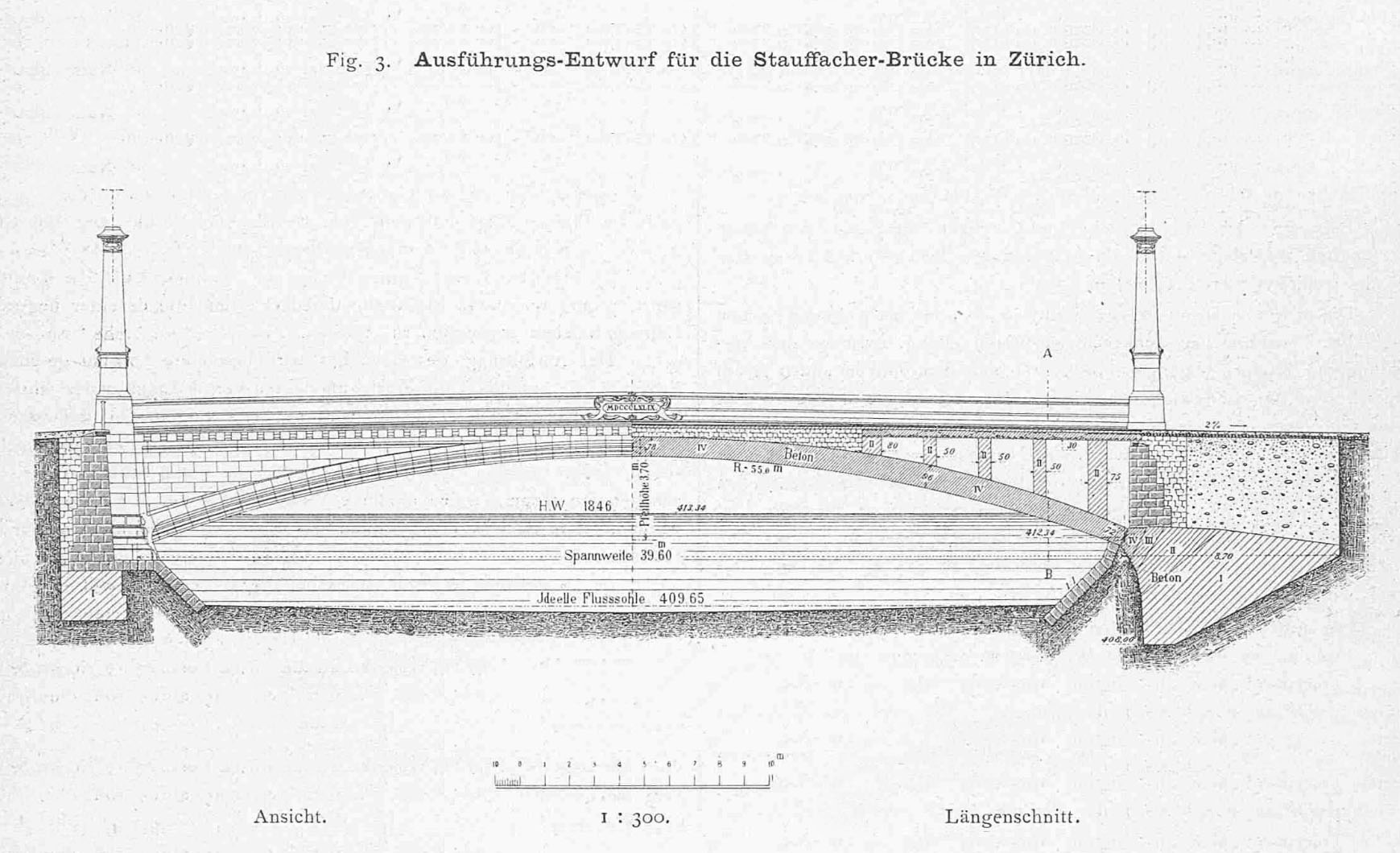

Vers la moitié du 19e siècle. À cette époque-là, on arme le béton en suivant essentiellement deux principes : soit l’utilisation de filets métalliques également distribués dans la masse du béton pour lui donner la forme d’objets ou d’éléments de construction, soit en disposant une armature seulement là où elle est appelée à répondre aux contraintes de traction, comme dans les planchers en béton armé de Wilkinson qui, bien que d’une modernité surprenante, sont restés longtemps inconnus. Le béton armé s’est surtout développé à partir du brevet Monier avec lequel on a produit des bacs à fleurs, des bateaux, des tuyaux, des décorations et même des cercueils. Le béton a donc été utilisé d’abord comme un succédané d’autres matériaux, dont la pierre naturelle. On revient ainsi à la relation entre pierre naturelle et béton, qui ne serait qu’un conglomérat artificiel. Comme plusieurs de ces pierres artificielles étaient produites en utilisant du mortier de chaux ou de ciment, les recherches dans ce domaine ont été d’une grande utilité pour le béton aussi, avec lequel on a fait au début des choses que l’on faisait déjà, en remplaçant un matériau par un autre. Comme en témoigne la pléthore de décorations en pierres artificielles de ciment dans la deuxième moitié du 19e siècle. Des rosaces, des pilastres, des chapiteaux, des vases, des bas-reliefs, des sculptures ont envahi les stands des producteurs de ciment lors des expositions locales, nationales et universelles de l’époque. C’est contre cet excès de décorations économiques imitant la pierre que se révolteront des architectes tels que Otto Wagner et Adolf Loos. Mais l’investigation du potentiel structurel et expressif du béton n’a lieu qu’à partir du début du 20e siècle, avec des ingénieurs et des architectes comme Maillart, Perret, Wright – une histoire que l’on connaît bien.

Les architectes arrivent donc tardivement dans le débat.

Avant d’être un problème d’architecture, ce sont des arguments économiques, associés à la clairvoyance de plusieurs entrepreneurs, qui ont amené le développement du béton. Le premier pont de Maillart à Zurich (1899) est encore revêtu de pierres. Cependant, seulement quelques années plus tard, pour arriver à ses fins, cet ingénieur révolutionnaire a eu recours à des arguments canoniques comme l’emploi d’entreprises locales, mais aussi à l’idée avant-gardiste pour l’époque que ce matériau ne nécessite pas de revêtement minéral, puisqu’il est issu de roches et devient lui-même une roche. Aussi vaut-il la peine de remettre la contribution des ingénieurs dans ce débat. De fait, quelque dix ans après, la question fondamentale sera surtout : faut-il retravailler le béton ou le laisser brut de décoffrage ? Car dans cette seconde option, il fallait composer un béton et des coffrages qui anticipent l’effet.

Qu’apprenons-nous de cette histoire? Qu’il faudrait s’intéresser aux anciennes recettes de béton, utiliser à nouveau des ressources locales?

Vicat, tout comme des autres ingénieurs de son époque, faisait le tour de la région autour du chantier qu’il dirigeait, pour connaître les propriétés des pierres qui seraient utilisées. Aujourd’hui, on ne sait plus trop d’où proviennent les produits que nous utilisons. Beaucoup d’architectes se contentent de dessiner une forme puis de la concrétiser avec le matériau le plus accessible sur le marché, le béton industriel, sans se poser la question de savoir si une telle résistance est absolument nécessaire pour telle forme, à tel emplacement, et sans réaliser l’effort démesuré qu’il faut fournir pour produire le ciment – une cuisson à 1450° C. La chaux est systématiquement réservée à des finitions secondaires. Le problème vient surtout du fait que l’on veut partout atteindre une performance maximale. Aussi ne se pose-t-on plus la question primordiale de l’adéquation des matériaux, l’industrialisation ayant considérablement réduit la palette des types de béton – un peu comme l’industrialisation de l’agriculture a anéanti les différentes variétés de légumes.

Peut-on imaginer, aujourd’hui, de revenir à des bétons alternatifs, plus régionaux et donc peut-être plus «durables»?

On ne pourra pas se passer du béton. Aussi il vaut mieux se pencher sur le renouvellement du matériau, en remontant à ses principes constitutifs, et introduire dans le projet une réflexion de fond sur le choix des matériaux et sur l’empreinte écologique laissée par leur approvisionnement. Quant au béton, il faut comprendre qu’il s’agit d’un matériau que l’on doit projeter en fonction de plusieurs nécessités, y compris celles qui sont liées à la sauvegarde de l’environnement, en puisant à son principe originel qui a une valeur universelle. Je souhaite qu’on élargisse les produits et les possibilités de construire en béton. Aujourd’hui, il n’y a presque plus qu’une seule sorte de ciment de base et de nombreux adjuvants synthétiques mais, surtout, une idée statique, limitée, du béton s’est imposée. On a oublié le principe qui l’a généré. Mais si on remonte à la source de ce principe, on découvre une palette de recettes dont on pourrait s’inspirer. Il incombe aux écoles de pousser au raisonnement critique sur ce renouvellement. Karen Scrivener et son équipe, dans le cadre du projet LC3 (EPFL) ont produit à Cuba des ciments utilisant de la pouzzolane, parce que les habitants de la région ne pouvaient pas se permettre d’importer du ciment comme le font les pays riches (voir p. 23). Elle a analysé les conditions du site et créé un béton 100 % local, en déclinant un principe qui, lui, est toujours et partout le même. Autre exemple : deux étudiants de l’EPFL ont choisi l’île de Tristan Da Cunha pour leur projet de diplôme. Ils voulaient réaliser un béton local mais ne trouvaient pas de calcaire sur place. Comme les habitants de l’île vivent de la culture des crabes, ils ont pu utiliser le carbonate de calcium des exosquelettes des crustacés, de la même manière que les Hollandais produisaient de la chaux à partir des coquillages. Et ça a fonctionné.

Salvatore Aprea dirige les Archives de la construction moderne à l’EPFL et est l’auteur de recherches sur l’histoire du béton.

Collection «Treatise on Concrete», EPFL Press :

- Roberto Gargiani, Concrete, From Archeology to Invention 1700-1769, 2013

- Salvatore Aprea, German Concrete 1819-1877: The Science of Cement from Trass to Portland, 2016

- Roberto Gargiani, Alberto Bologna, The Rhetoric of Pier Luigi Nervi, Concrete and Ferrocement Forms, 2016

- Roberto Gargiani, Louis I. Kahn – Exposed Concrete and Hollow Stondes 1949-1959, 2014

- Anna Rosellini, Louis I. Kahn – Towards the Zero Degree of Concrete 1960-1974, 2014