«Eine archäologische Ausgrabung»

3-D-Druck als Forschungsthema

3-D-Druck für die Bauindustrie entwickelt sich rasant. In der Forschung ist die ETH Zürich vorn mit dabei. Assistenzprofessor Benjamin Dillenburger erläutert, was ihn und seine Kollegen aktuell beschäftigt.

TEC21: Herr Dillenburger, was hat Sie dazu gebracht, mit 3-D-Druck zu arbeiten?

Benjamin Dillenburger: Angefangen hat es damit, dass wir Entwurfsinstrumente für Architekten entwickelt haben, mit denen Formen erzeugt werden können, für die es keine Möglichkeit zur Fabrikation gab. Das hat dazu geführt, dass wir uns viele Jahre lang erkundigt haben, welche Herstellungsmöglichkeiten es überhaupt gibt, um solche Formen zu bauen. Wir sind dann bei grossformatigem 3-D-Druck gelandet.

TEC21: Was kann 3-D-Druck, was anders unmöglich wäre?

Benjamin Dillenburger: Der 3-D-Drucker stellt einem geometrische Freiheiten zur Verfügung. Er ist in der Lage, Hohlräume, innere Strukturen von Bauteilen und auch Überschneidungen zu drucken und Geometrie generell in einer sehr hohen Auflösung zu materialisieren.

TEC21: Wird durch die innere Struktur Material gespart?

Benjamin Dillenburger: Unter anderem. Immer, wenn wir versuchen, Material zu optimieren, entstehen Formen, die eine grosse Herausforderung an die Fabrikation darstellen. Weil die Geometrie bei der Produktion keine Rolle spielt, ist es leichter, im 3-D-Druck viel Material zu sparen. Neben den geometrischen Freiheiten ermöglicht 3-D-Druck auch kleinste Serien von Bauteilen sowie Komplexität in der Geometrie ohne Extraaufwand in der Herstellung. Es gibt verschiedene 3-D-Druckverfahren, und für manche davon bedeutet das weder extra Maschinenzeitkosten noch extra Druckzeit. Es macht keinen Unterschied, ob man eine Box oder ein hochkomplexes Element druckt.

TEC21: Wie wirken sich die Möglichkeiten des 3-D-Druckers auf den Entwurfsprozess aus?

Benjamin Dillenburger: Im Zusammenspiel von computergestütztem Entwerfen und 3-D-Druck liegt das grösste Potenzial. Mittels Algorithmen kann der Computer automatisch Materialeinsparungen an Bauteilen vornehmen. Wir entwickeln auch eigene Programme, die für spezifische Bauaufgaben optimierte Bauteile herstellen und die zu druckenden Elemente möglichst platzsparend in einer Druckbox zusammenpacken können. Dies wiederum hat Auswirkungen auf die Maschinenlaufzeit. Je effizienter man die 3-D-Druck-Elemente arrangiert, desto kostengünstiger werden sie.

TEC21: Wie lang etwa dauert es vom Entwurfsbeginn bis zum Ende des Druckvorgangs?

Benjamin Dillenburger: Das hängt unter anderem stark vom Entwurfsprozess ab. Wir haben den Raum «Digital Grotesque» entworfen, der hochkomplexe Geometrien beinhaltet. Wir konnten uns viel Zeit lassen, um die Gestaltung der Oberfläche sehr sorgfältig zu komponieren. Der Herstellungsprozess selbst betrug für einen Raum mit einer Grundfläche von 16 m2 und einer Höhe von 3.2 m eine Woche. Bestimmte 3-D-Drucker können zum Beispiel in etwa 48 Stunden Elemente drucken, die 4 × 2 × 1 m gross sind.

TEC21: Heisst das, der Entwurf bekommt dann im Verhältnis zur Produktion mehr Zeit?

Benjamin Dillenburger: Der Idealfall ist – und das gilt nicht nur für den 3-D-Druck, sondern für digitale Fabrikation im Allgemeinen –, dass im virtuellen Modell finale Entwurfsentscheidungen später getroffen werden können, weil die Herstellung weniger Zeit beansprucht und sehr schnell an eine veränderte Geometrie angepasst werden kann.

TEC21: Was folgt als Nächstes, wenn ein Druck fertig ist?

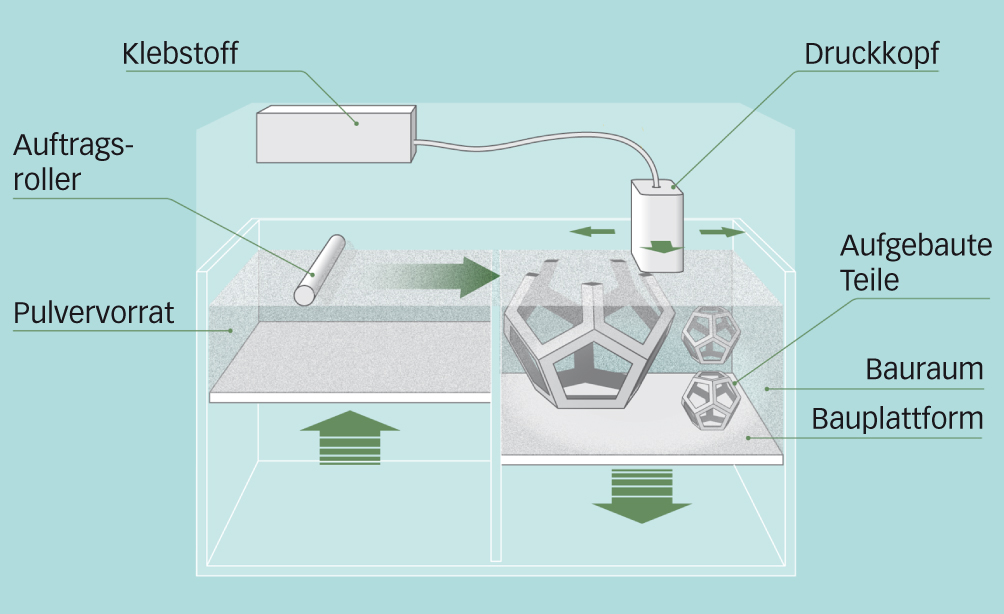

Benjamin Dillenburger: Beim Binder-Jet-Verfahren schwimmen die gedruckten Bauteile in einem losen Pulverbett, das die Teile während des Drucks automatisch stützt. Das hat Auswirkungen auf die geometrische Freiheit. Mit diesem Druckverfahren können Auskragungen und Hohlräume realisiert werden. Anschliessend wird der lose Sand entfernt, und man nimmt eine archäologische Ausgrabung des eigenen neuen Designs vor. Beim Sand-Binder-Jet-Druck ist das Resultat mit natürlichem Sandstein vergleichbar. Der nächste Schritt wäre eine Beschichtung, um die Oberfläche zu stabilisieren, und eventuell noch das Lackieren.

TEC21: Woran arbeiten Sie zurzeit?

Benjamin Dillenburger: So wie wir heute Farben mischen, ist es möglich, auf Materialebene verschiedenen Stoffe zu verbinden. Das bedeutet, wir stellen Materialien her, die einen Verlauf aufweisen, zum Beispiel von transparent zu lichtundurchlässig, von weich zu hart, fest zu elastisch, schwer zu leicht – das kann alles in einem Bauteil hergestellt werden. Es eröffnen sich in der Architektur gerade vollkommen neue Möglichkeiten. Das ultimative Ziel unserer Forschung ist, Elemente zu drucken, die auch strukturell als Bauteil funktionieren. Dabei untersuchen wir neue Pulver- und Bindermaterialien.

Momentan ist es sinnvoll, 3-D-Druck in einem sogenannten indirekten Druckverfahren einzusetzen, zum Beispiel für verlorene Schalungen. Dabei wird das gedruckte Element erst in Kombination mit anderen Werkstoffen zum eigentlichen Bauteil. Das hat verschiedene Vorteile: Die Kombination mit Gusstechniken bietet ein viel grösseres Spektrum an verfügbaren Materialien und vereint die Vorzüge beider Seiten – einmal die digitale Fertigung mit nie dagewesenen geometrischen Freiheiten und zum anderen die Materialvielfalt der Gussverfahren, bei denen verschiedene Metall- oder Betonsorten eingesetzt werden können.

TEC21: Wofür eignet sich 3-D-Druck definitiv nicht?

Benjamin Dillenburger: Ich würde behaupten, standardisierte, einfache Bauteile mit hohen Stückzahlen, für die es schon hocheffiziente industrielle Fertigungsmethoden gibt, müssen nicht mit einem Drucker produziert werden. Es wäre vielleicht auch noch zu früh, das Ziel zu haben, ein Haus in einem Stück zu drucken. Architektur ist und bleibt eine Assemblage von verschiedenen Systemen, Gewerken und Materialien, die zusammengefügt werden müssen. Da würde ein 3-D-Drucker, der alles auf einmal drucken kann, keinen Sinn ergeben. Mich interessiert eher die Frage, wie sich 3-D-Druck mit anderen Verfahren kombinieren lässt. Der Idealfall wäre meiner Meinung nach, dass Häuser nicht mehr auf Standardisierungen angewiesen sind, sondern zunehmend spezifisch und individuell gestaltet werden können. Das sind gewichtige Argumente dafür, dass digitale Fabrikation – und im radikalsten Fall 3-D-Druck – eingesetzt werden.

TEC21: Also alles, was kein Massenelement ist. Eine Rohrleitung wird ja milliardenfach produziert und sieht in jedem Haus gleich aus.

Benjamin Dillenburger: Aber die Verlegung der Rohrleitung und die Bauform wiederum können unterschiedlich sein. Der 3-D-Druck kann so etwas wie der Mediator sein bei der Standardisierung von Systemen, die alle eine eigene Logik haben. Ich glaube, der 3-D-Druck wird dann erfolgreich, wenn er in der Lage ist, verschiedene andere Systeme einzubetten.

TEC21: Über welche Grössenordnungen sprechen wir, wenn es um die Kosten geht?

Benjamin Dillenburger: Wir haben hier Verfahren, die im Vergleich zu Frästechniken gleichauf liegen. Dabei handelt es sich um eine noch junge Technologie. Die Maschinenpreise haben sich allein in den letzten zwei bis drei Jahren um den Faktor 10 verringert.

TEC21: Wenn also der 3-D-Drucker nicht mehr so teuer ist, wie steht es mit dem Material?

Benjamin Dillenburger: Das Material ist tatsächlich ein Kostenfaktor, aber auch die Energie, die aufgewendet werden muss, um es zu verarbeiten. Diese wiederum hängt von der Verbindungsmethode ab – ob es sich um die Binder-Jet-Methode handelt oder ob das Material mit Laser oder durch ein Schweisssystem verbunden wird. Das führt logischerweise zu verschiedenen Energiebilanzen.

TEC21: Wie marktreif ist der 3-D-Druck?

Benjamin Dillenburger: Das hängt vom Verfahren ab. Es gibt für den Beton- und Sanddruck bereits Maschinen, die auf dem Markt verfügbar sind. Jetzt geht es eigentlich darum, architektonische Anwendungen für die 3-D-Druck-Technologien zu finden. Eine Schwierigkeit kann dabei sein, dass durch die Möglichkeiten des 3-D-Drucks das, was früher in verschiedenen Gewerken hergestellt wurde, jetzt zusammengefügt werden kann und in dem Fall vielleicht andere Marktstrukturen entstehen. Nach einem regelrechten Hype befinden wir uns momentan in der Phase der Ernüchterung. Jetzt muss sich zeigen, welche Entwicklungen Zukunftspotenzial haben und welche nicht. Danach wird es in der Konsolidierungsphase einen erneuten Innovationsschub geben.

TEC21: Aber kann es nicht sein, dass die Nachfrage noch nicht vorhanden ist, auch wenn die Technologie marktreif ist?

Benjamin Dillenburger: Neue Technologien haben es naturgemäss schwer in der Architektur oder der Bauwirtschaft. Das ist auch gar kein Vorwurf an die Bauindustrie. Natürlich brauchen alle neuen Entwicklungen eine gewisse Zeit, bis sie getestet sind, die Normen erfüllen und ihre Langzeittauglichkeit erwiesen haben. Wir reden ja von Gebäuden, die eine viel längere Lebensdauer haben als zum Beispiel ein Telefon. Deswegen ist es ganz normal, dass neue Technologien länger brauchen, um sich im Bauwesen durchsetzen zu können.

TEC21: Müsste sich der Entwurf ändern, um sich dem 3-D-Druck anzupassen?

Benjamin Dillenburger: Um die Möglichkeiten voll ausschöpfen zu können, vielleicht ja. Es wird immer wichtiger, möglichst viel im Gebäude vorplanen zu können. Die BIM-Modellierung hat den Anspruch, Fabrikationsprozesse abzubilden – mehr als dies heute der Fall ist. So können die Produktionsdaten schon aus dem BIM-Modell errechnet werden und im Umkehrschluss auch Produktionsbedingungen in die Modelliersoftware integriert werden, um den Entwurfsprozess effizienter zu gestalten und Fehlerquellen zu reduzieren.

TEC21: Was könnte ein Ansporn sein, 3-D-Druck einzusetzen?

Benjamin Dillenburger: Immer wenn der Wunsch besteht, nicht mit standardisierten Bauteilen zu arbeiten, sondern spezifische Lösungen anzubieten, die nicht der Norm entsprechen. Dann führt heutzutage kaum ein Weg mehr an digitaler Fabrikation vorbei. Und 3-D-Druck vereint die Vorteile, die das digitale Bearbeiten mit sich bringt, in radikalster Weise: keine Extrakosten für massgefertigte Elemente, reduzierte manuelle Arbeit, die präzise Übertragung des virtuellen Modells in ein physisches Bauteil, vollkommene Kontrolle in der Herstellung sowie die Skalierbarkeit des Produktionsprozesses.

TEC21: Wir haben in Ihrem Labor transparente Schalungen für Säulen mit Wabenstruktur gesehen. Sie wirken so, als würde sich das Endresultat plastisch oder elastisch verformen lassen.

Benjamin Dillenburger: Die Eigenschaften eines Bauteils können auch über die Geometrie gesteuert werden. Wir sprechen in diesem Fall von 4-D-Druck (vgl. «Die DNA der digitalen Fertigung»). Es gibt Versuche, innere Strukturen so zu drucken, dass sie an manchen Stellen eine elastische Verformung zulassen, während sie an anderen Stellen steif bleiben. Weiter ist es möglich, strom- oder wasserführende sowie transparente Materialien zu drucken und diese in ein komplexes Bauteil zu integrieren. Es geht uns also nicht nur darum, Baustoffe zu optimieren, sondern darum, ganz neue Elemente herzustellen.

TEC21: Ist es vorstellbar, dass ein 3-D-gedrucktes Bauteil auch auf Zug beansprucht wird?

Benjamin Dillenburger: Die meisten 3-D-Druckverfahren sind schichtbasiert. Nun geht es darum, die Verbindung zwischen den Schichten zu optimieren. Im kleinen Massstab gibt es schon Drucker, die dazu in der Lage sind. Wir haben einen Laser-Sinter-Drucker, der mechanisch beanspruchte Teile mit einer festen Verbindung zwischen den Ebenen herstellen kann.

TEC21: Welche Projekte planen Sie als nächste?

Benjamin Dillenburger: Wir arbeiten an mehreren Projekten. Für die Empa planen wir ein grosses Testgebäude, für das wir eine Deckenkonstruktion mithilfe von 3-D-Druck herstellen möchten. Weiter versuchen wir, in unserer Forschung neue Materialien zu erschliessen und verschiedene Druckverfahren auf Skalierbarkeit hin zu testen, damit diese auch in grossem Massstab eingesetzt werden können. Parallel dazu versuchen wir den Architekten neue Entwurfswerkzeuge an die Hand zu geben, damit sie die Möglichkeiten des 3-D-Drucks voll ausschöpfen können.

TEC21: In wie vielen Jahren rechnen Sie damit, dass 3-D-Druck tatsächlich von Architekten als selbstverständliches Werkzeug eingesetzt wird?

Benjamin Dillenburger: Wenn man sich anschaut, wie lang es gedauert hat, bis CNC-Fräsen in der Fertigung von Elementen alltäglich geworden sind, kann das schon – unter anderem wegen der Normung und Prüfung der Materialien – noch Jahre dauern. Fünf Jahre vielleicht? Unser nationaler Forschungsschwerpunkt «Digitale Fabrikation» ist auf zwölf Jahre angelegt. Wir überlegen uns oft: Wie sieht das Bauen in zwölf Jahren aus? Wenn wir um den gleichen Zeitraum zurückschauen und sehen, was sich in der Zwischenzeit alles getan hat, dann stimmt das optimistisch für die Zukunft. Es gibt noch unglaublich grosses Potenzial an Erneuerungen in der Art und Weise, wie wir bauen. Wie gesagt, das ist kein Vorwurf an die Bauindustrie. Bauen ist einfach ein sehr komplexer Prozess. Aber je leistungsfähiger unsere Informationstechnologie wird, sei es in der Planung oder in der Fabrikation, desto schneller werden wir neue Kräfte freisetzen können.