Le Vortex, du concept à la réalité

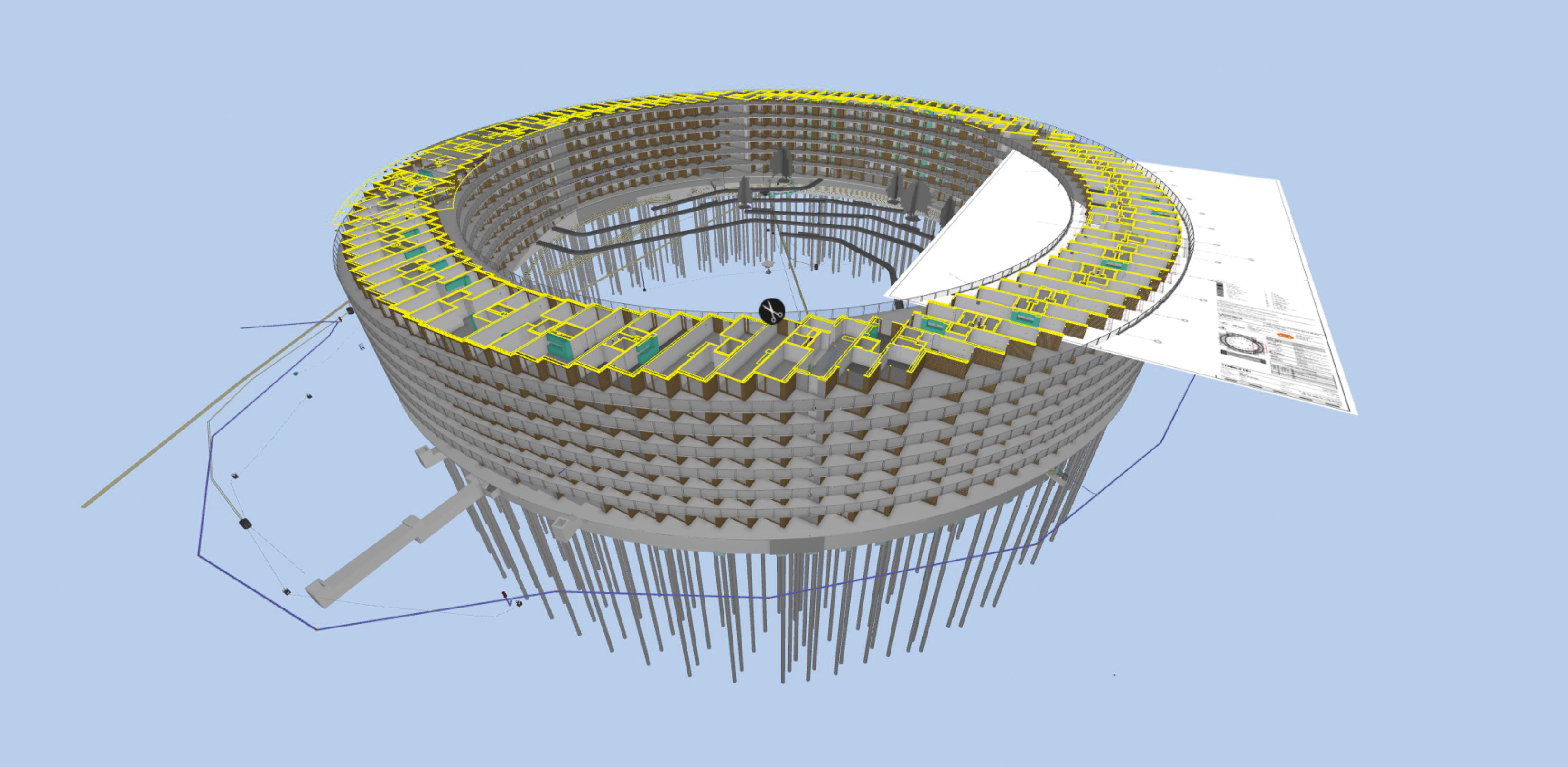

Vortex: «tourbillon creux qui prend naissance, sous certaines conditions, dans un fluide en écoulement», selon le Larousse. C’est aussi le nom choisi par le bureau d’architecture zurichois Dürig AG pour le projet lauréat du concours «Un quartier de logements étudiants pour les hautes écoles à La Pala à Chavannes-près-Renens» en 2015. Destiné dans un premier temps à accueillir les athlètes des Jeux olympiques de la jeunesse (JOJ) en janvier 2020, le bâtiment sera ensuite essentiellement dédié à des logements pour étudiants et à des appartements pour les hôtes académiques. L’idée forte du projet lauréat était d’insérer des « boîtes d’habitation » dans une spirale continue. Un concept dont la réalisation a nécessité d’importantes réflexions.

D’un diamètre extérieur de quelque 137 m (intérieur de 105 m), la spirale de béton s’élève régulièrement de 1% en effectuant près de huit rotations, pour atteindre une hauteur totale d’environ 27 m. La surface non occupée autour des boîtes de logement est conçue comme deux rues de village tournant dans et autour du vaste cylindre.

Optimisation du projet

Si la description des volumes et des espaces dessinés par les architectes est assez simple, il n’en allait a priori pas de même de leur réalisation, qui a finalement été l’objet d’un appel d’offre en entreprise totale. L’objectif était de garantir des délais de construction compatibles avec le déroulement en janvier 2020 des JOJ et de maintenir les coûts dans des limites acceptables pour le maître d’ouvrage, tout en veillant à respecter les idées fortes du projet lauréat. C’est à cet ambitieux défi que se sont attaqués l’entreprise et ses mandataires.

La difficulté majeure pour construire le Vortex tient à sa principale originalité: insérer 712 appartements (abritant notamment 829 chambres pour étudiants et 76 logements pour hôtes académiques) dans un bâtiment unique en forme de spirale. Une figure à la géométrie facilement définissable – un rayon et une pente –, mais dont la concrétisation comme structure en béton s’annonçait complexe. D’autant plus que les boîtes d’habitation devaient toutes être disposées orthogonalement dans la spirale, selon les directions nord-sud ou ouest-est. Si ces diverses formes se caractérisent par une grande simplicité conceptuelle, leur combinaison implique des problèmes de géométrie (fig. 2) dont la résolution sur le chantier risquait de mettre en danger le planning des travaux et leur équilibre financier.

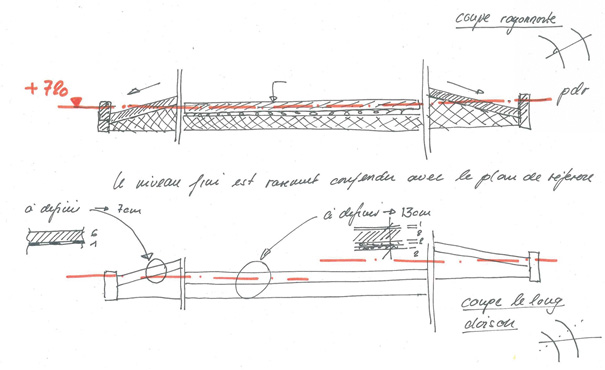

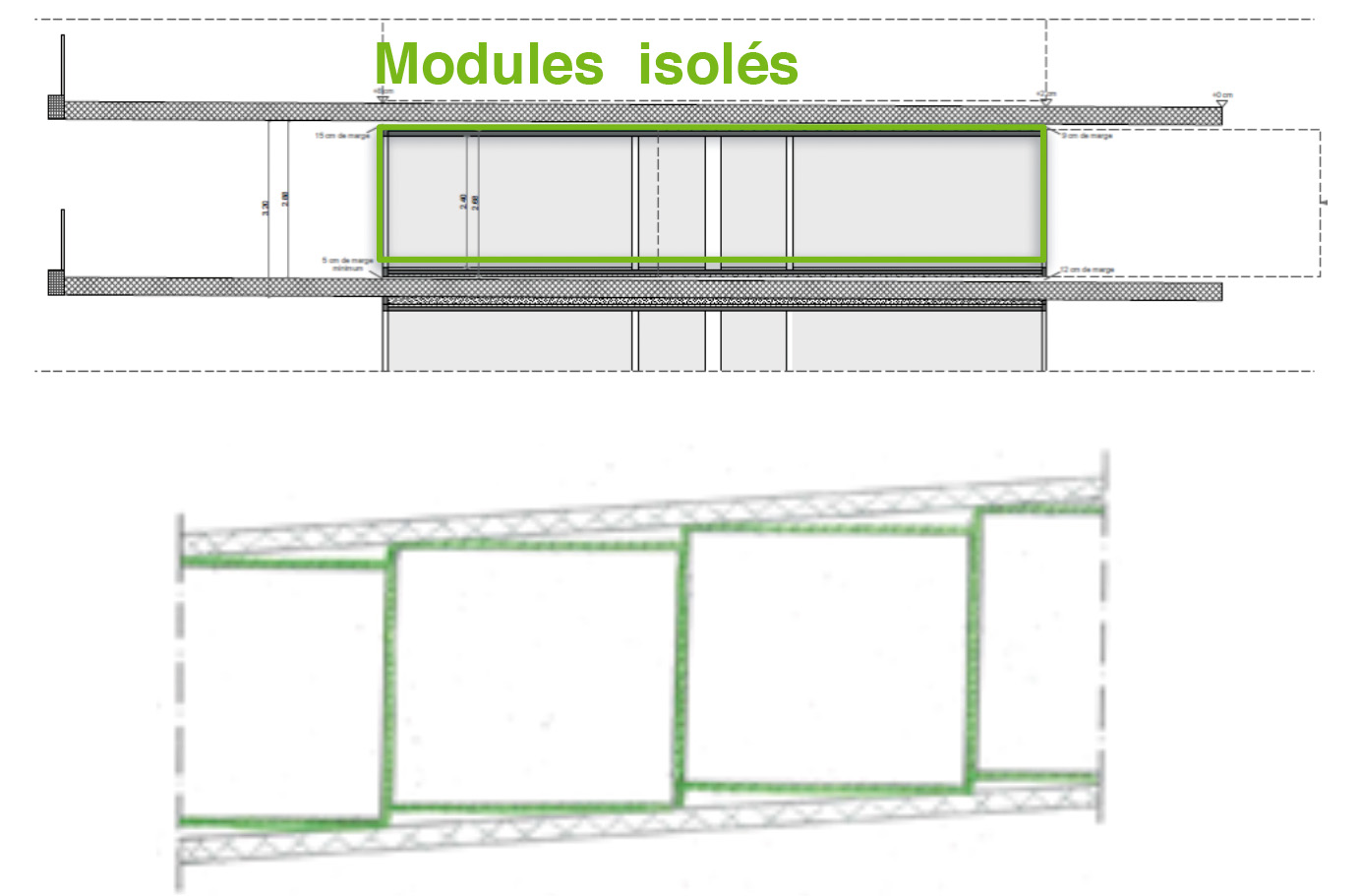

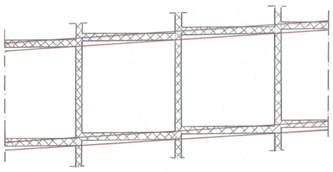

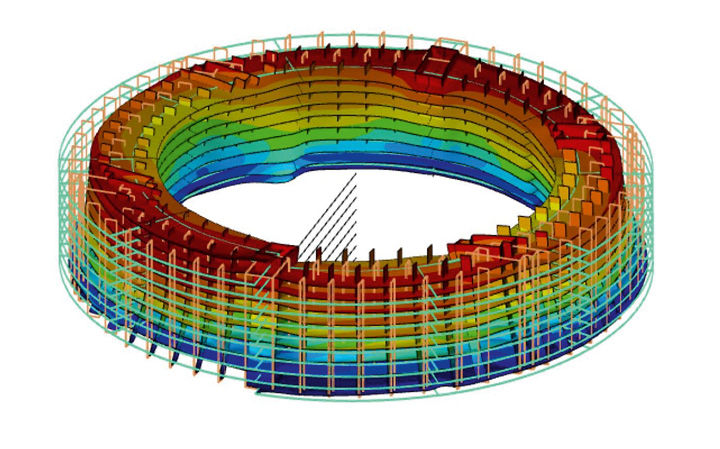

Une des variantes proposées lors de l’appel d’offre en entreprise totale consistait à construire la spirale en béton d’un seul tenant, ce qui, dans une certaine mesure, peut être assimilé à réaliser un pont de 3500 m de longueur, sur des piles régulièrement espacées et en suivant une pente de 1%; puis à insérer, entre les dalles, des modules non porteurs pour accueillir les logements. La structure de la spirale devait fonctionner selon une trame porteuse d’environ 6,5 m par 10, avec des porte-à-faux pour les coursives (fig. 3). Le mode de construction impliquait de prévoir des réserves d’espaces entre les appuis pour assurer la mise en place ultérieure des modules (calage, manutention, etc.). De plus, le concept initial, en ne prévoyant qu’une seule et même structure pour les coursives et le support des boîtes, créait de sérieux problèmes d’aptitude au service. En effet, des calculs de la dilatation thermique montraient qu’une variation de température de 30° C conduisait à une déformation de la spirale de l’ordre de 70 cm risquant d’engendrer une fissuration importante (fig. 4). Esthétiquement inacceptable, cette fissuration aurait de surcroît nui à l’étanchéité des coursives.

Lire également: L’expérience Vortex

Dans le cadre de l’appel d’offre, l’entreprise lauréate et ses mandataires ont étudié diverses possibilités de résoudre ces difficultés d’exécution. Le travail a débuté par un large brainstorming qui s’est notamment traduit par la décision cruciale de renoncer aux modules insérables et intégrer les murs des boîtes de logement dans le concept structurel de la spirale: l’utilisation de ces murs a ainsi permis de réduire l’épaisseur des dalles de 35 à 24 cm, ces dernières fonctionnant dès lors selon une trame unidirectionnelle de 6,5 m de portée. Cette décision a aussi indirectement conduit à celle de réaliser la rampe sous la forme d’un «mini-escalier» dessiné par les dalles des boîtes d’habitation (fig. 3 et 8).

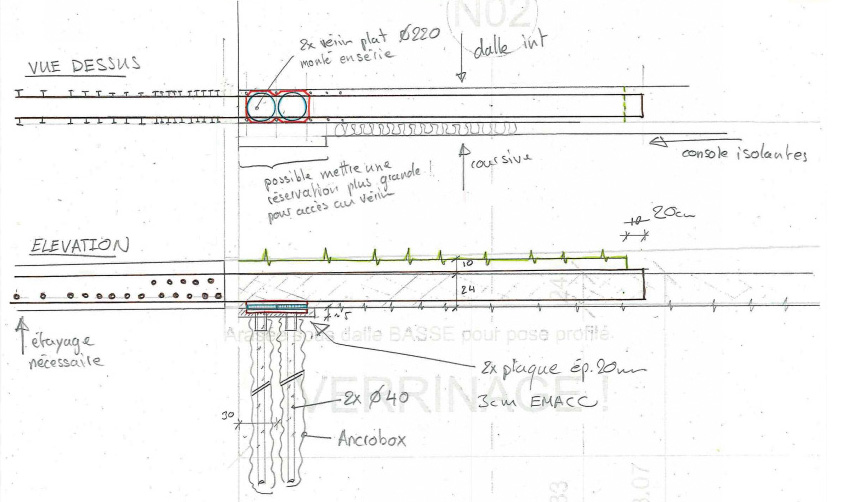

En plus de fortement diminuer la quantité de béton et de supprimer les réserves pour la mise en place des boîtes (possibilité de densification des logements), cette modification présentait l’avantage d’une exécution «standard», qui réduisait considérablement les risques de dérive temporelle ou financière. Ce choix a aussi conduit à concevoir les coursives comme des éléments indépendants: coulées après la construction des boîtes en escaliers, elles sont fixées ponctuellement tous les 6,5 m à l’aide d’incorporés métalliques encastrés dans les murs de refend des logements. Elles masquent en outre les mini-marches des dalles, préservant l’aspect visuel d’une rampe suivant une pente constante. De plus, la dissociation entre la coursive et les logements simplifie considérablement la délimitation de l’enveloppe thermique du bâtiment.

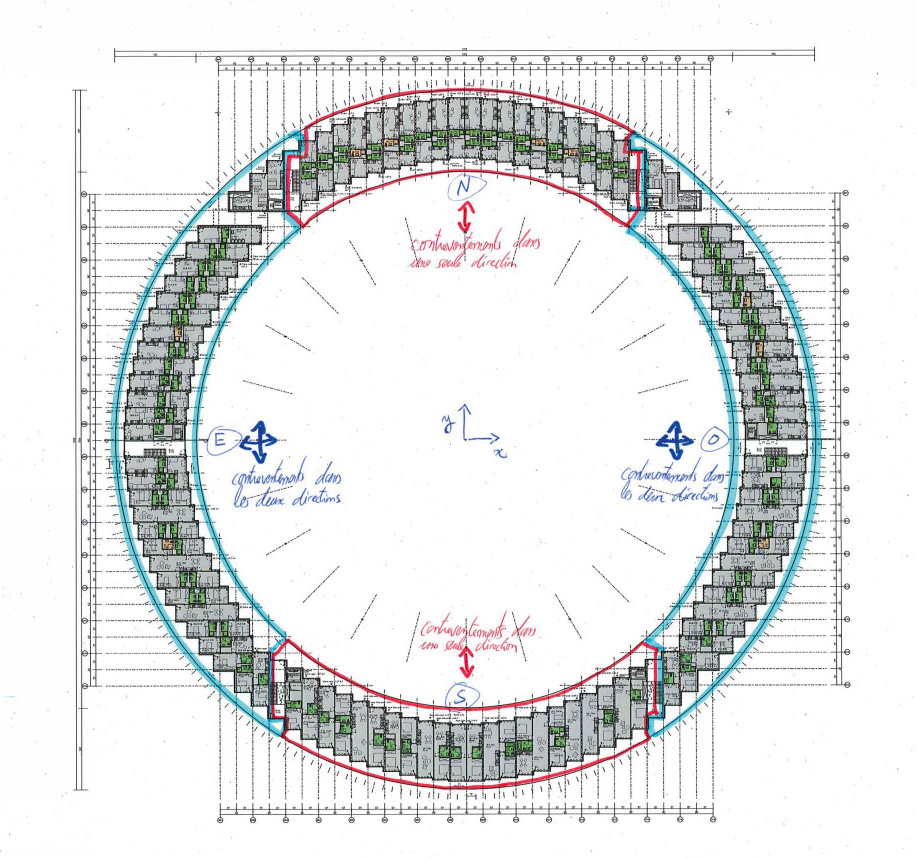

Le projet a aussi été réétudié du point de vue du séisme et de sa résistance aux efforts horizontaux. Il a ainsi été décidé de «diviser» le bâtiment en quatre parties disposées symétriquement : deux zones situées à l’est et à l’ouest qui sont contreventées dans les deux directions à l’aide des murs de refend des boîtes de logements et des cages d’escaliers et d’ascenceurs, et deux zones au nord et au sud qui ne sont stabilisées que dans une direction et s’appuient sur les zones est et ouest dans l’autre (fig. 5).

Financièrement, ces diverses modifications se sont traduites par une diminution de 30% du volume de béton et une réduction de l’ampleur des fondations. De plus, la fixation ponctuelle des coursives a permis la suppression de 9 km de consoles isolantes.

Réalisation des travaux

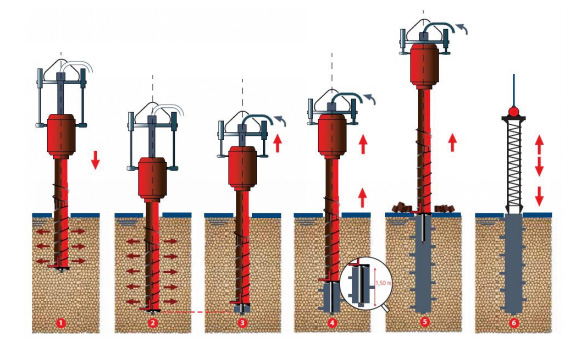

À l’instar de l’ensemble du site des campus de l’EPFL et de l’UNIL, le sol de fondation présente une mauvaise capacité portante. Cela s’est traduit par la réalisation de près de 9 km de pieux à refoulement, soit quelque 360 pièces mises en place au rythme de deux à trois pièces par jour sur les deux postes de pose. La capacité portante des pieux a été renforcée par l’utilisation d’un système accroissant leur frottement latéral: lors du coulage des pieux, le retrait du tube est accompagné par l’injection de béton à l’aide d’une buse rotative (fig. 6). Afin de limiter les tassements, les fondations du bâtiment ont été conçues en faisant fonctionner les sous-sols comme un tube rectangulaire très rigide, reposant à la fois directement sur le sol et sur les pieux.

En dépit de sa géométrie particulière, la construction du bâtiment a pu se faire de façon relativement traditionnelle. Les sous-sols, situés à une profondeur d’environ 5 m, ont été réalisés à l’abri de rideaux de palplanches de 12 m (7 m de fiche). La construction de la rampe s’est effectuée sur des tables de coffrages en bois correspondant à la géométrie de l’ouvrage et pouvant être réutilisées pour chaque étage. Les murs verticaux étaient quant à eux coulés dans des banches de coffrage métalliques. Pour des raisons organisationnelles, l’entreprise disposait des tables de coffrage pour un étage complet. Elles étaient successivement déplacées d’étage en étage à l’aide de quatre grues dont les mouvements étaient coordonnés. Le travail de manutention était assuré par deux équipes d’ouvriers qui travaillaient parallèlement, l’une en face de l’autre. Le rendement a été d’environ 12 jours de travail par niveau.

La réalisation des murs de séparation comprenait aussi la mise en place d’un profilé métallique dans chaque mur pour la fixation ponctuelle de la coursive : une opération répétée à quelque 900 reprises et selon des géométries variables sur un même étage, selon les diverses typologies des logements. La présence des profilés se traduisant par une concentration des efforts de cisaillement dans les dalles des coursives, il a été jugé utile de valider le détail constructif par un essai en laboratoire (fig. 10) qui a confirmé les calculs théoriques. À l’endroit où la largeur élevée de la coursive semblait exiger la présence d’un pilier, il a été possible d’y renoncer grâce à l’installation de vérins sous les profilés à l’aide desquels un réglage définitif du positionnement vertical de la coursive a pu être fait après leur bétonnage. Les travaux de bétonnage ont été l’objet d’un suivi systématique et intensif de la géométrie de la structure par des géomètres.

Le BIM comme un chantier à blanc

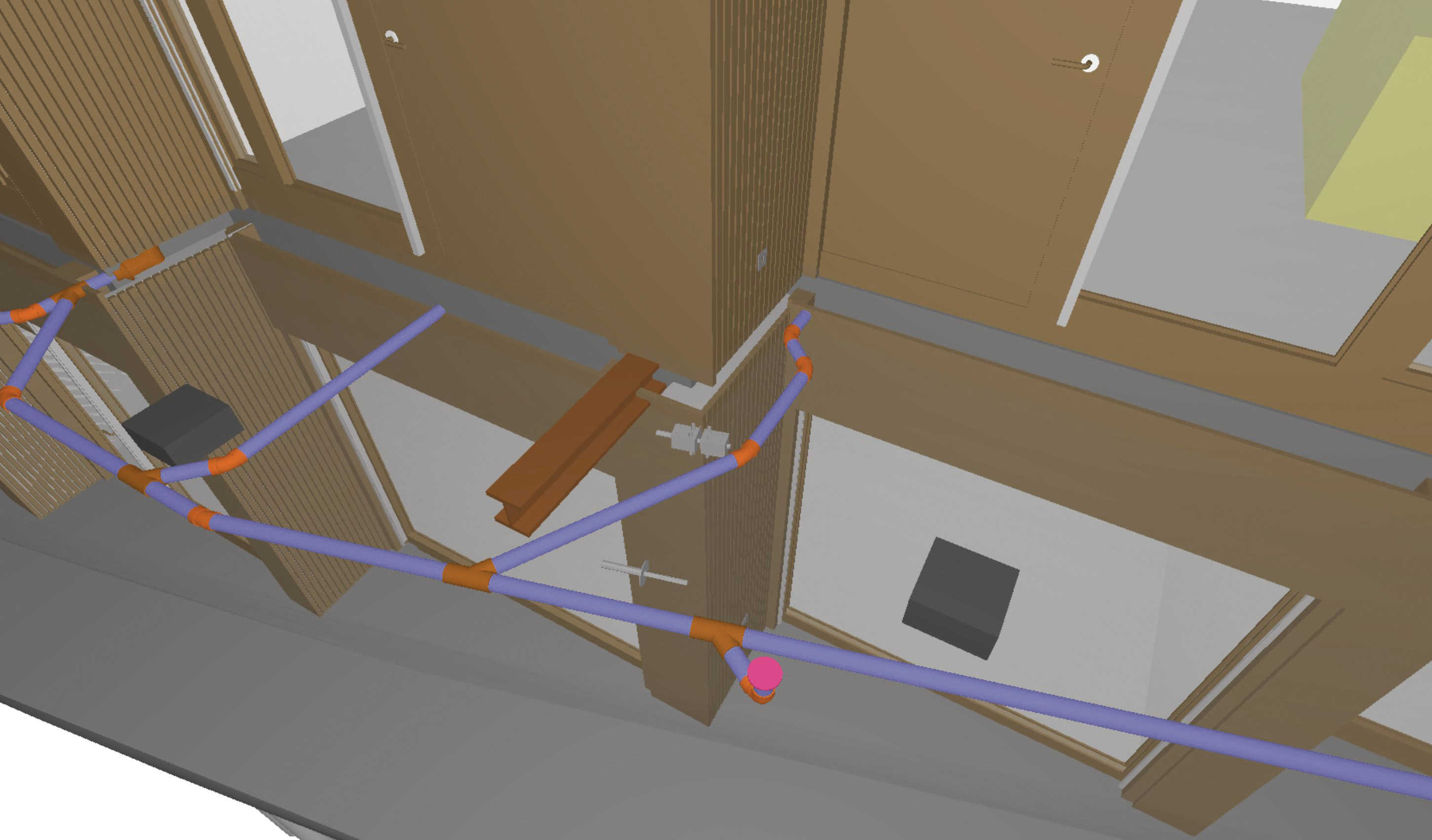

Moins de deux ans et demi pour ériger un gigantesque vortex en béton, qui constitue un quartier à lui tout seul: une performance qui n’aurait peut-être pas été possible sans la méthode BIM (Building information modeling), qui consiste à associer informatiquement une maquette 3D à une base de données et permet de plus ou moins construire «à blanc» le bâtiment et d’anticiper ainsi la détection et la résolution des conflits sur le chantier entre les divers corps de métier.

Pour le Vortex, la création de la maquette BIM aura pris près d’une année. Concrètement, cela a consisté à assembler et coordonner les données fournies simultanément par quelque 60 intervenants pour construire un modèle digital du bâtiment. Si certaines fonctions automatiques d’aide à la détection des conflits ont été utilisées, le contrôle a en grande partie été fait « manuellement ». Le coordinateur BIM commençait par visualiser systématiquement le positionnement des divers corps de métier et, en cas de conflit, il entourait la zone concernée qu’il signalait aux intervenants concernés. La résolution du problème était ensuite l’objet d’un suivi automatisé. À cet égard, le BIM s’est aussi révélé un outil indispensable pour la gestion et la mise au point des 916 salles de bain préfabriquées qui ont été installées.

La maquette a aussi été utilisée pour créer de la réalité virtuelle et de la réalité augmentée avec, dans le second cas, la perspective à relativement court terme de pouvoir positionner directement les objets sur le chantier à l’aide de la maquette. Finalement, quelques essais de BIM 4D, c’est-à-dire en intégrant le planning, ont également été effectués.

Apologie de l’apparence et « escroquerie intellectuelle»?

À l’instar de son voisin le Rolex Learning Center (RLC) de l’EPFL, le Vortex pose certaines questions quant au rapport entre forme et structure. Ces deux bâtiments contredisent en effet le paradigme voulant que la forme et la structure d’une construction doivent aller de pair. Les coques en béton du RLC ne sont possibles que grâce à la dissimulation de plusieurs robustes arcs métalliques. Derrière la rampe régulière et apparemment continue du Vortex se dissimule un escalier et une structure divisée en quatre blocs. Si ces solutions résultent indéniablement de l’ingéniosité des constructeurs, elles sont aussi emblématiques de l’importance accordée à l’apparence dans le monde contemporain. Et des « escroqueries intellectuelles » auxquelles les ingénieurs et les architectes recourent aujourd’hui pour concrétiser des structures a priori irréalisables.

Vortex : village olympique JOJ 2020, logement pour étudiants et hôtes académiques, Chavannes-près-Renens (VD)

Concours: 2015, réalisation : 2017-2019

Maître d’ouvrage: Caisse de pensions de l’État de Vaud, représentée par Retraites populaires, Lausanne

Architectes projet lauréat: Dürig AG, Zurich

Entreprise totale: Losinger Marazzi SA, Crissier

Architectes réalisation: Itten+Brechbühl SA, Lausanne

Ingénieurs civil: thomas jundt ingénieurs civils SA, Carouge

Ingénieurs CVS: Tecnoservice Engineering SA, Martigny

Ingénieurs électricité: Perrin – Spaeth SA, Renens

Physique du bâtiment: PPLUS Environmental engineering, Neuchâtel

Protection incendie: Ignis Salutem SA, Saint-Légier