La fabbrica nel centro commerciale

Progetti di ieri e di oggi per costruire l'università di domani

Dermot McNally, un piccolo produttore irlandese di mobili tradizionali, da tempo era alla ricerca di una strategia per rispondere allo strapotere che i grandi colossi dell’arredamento a livello europeo hanno conquistato a scapito delle realtà più piccole, fatte di artigiani e piccoli mobilifici.

McNally ragiona sulle esigenze dei suoi clienti e inizia a chiedersi cosa realmente può fare la differenza nella scelta dell’acquisto e quali sono le lacune dell’offerta corrente. Nella sua ricerca, trova alcuni articoli relativi alla personalizzazione di massa scritti dal professor Claudio Boër, allora responsabile dell’Istituto CIM per la sostenibilità nell’innovazione (ICIMSI) della SUPSI. Invita il professore a fare un giro nelle verdi colline irlandesi e insieme iniziano a pensare a un mobile su misura, come quelli che McNally produce nella sua azienda, ma realizzato con logiche industriali nel rispetto dell’ambiente, e il cui design non sia spersonalizzato, ma basato sugli stili locali ed emergenti. Assieme analizzano i concorrenti del settore e si accorgono che i big players raggiungono un livello minimo di personalizzazione attraverso la modularità: blocchi elementari che, composti in modi diversi, tentano, spesso invano, di adattarsi alle dimensioni della stanza e ai gusti dei clienti (best-fit). Loro vogliono andare oltre, proponendo un mobile che ricalchi perfettamente le aspettative del cliente e che sia progettato insieme a lui (custom-fit).

Il mobile del futuro è un mobile personalizzato, che viene prodotto in modo sostenibile in prossimità del cliente, prossimità che si concretizza in termini di luogo di fabbricazione, in termini di caratteristiche offerte, tempi di consegna e di prezzo. L’idea però deve essere tradotta in un modello di business economicamente vincente. Serve un concetto di vendita e produzione, che sia capace al tempo stesso di rendere visibile e attrattiva questa nuova proposta e che esalti i vantaggi della prossimità al cliente fino a renderla il punto cruciale di un nuovo livello di servizio. E se prossima deve essere, perché non realizzare i mobili direttamente nel luogo in cui i consumatori li acquistano, il centro commerciale? Nasce l’idea della «fabbrica in vetrina» non solo come strumento di marketing, ma come innovazione che mira a portare una mini-fabbrica in grado di realizzare mobili personalizzati, grazie al suo elevato livello di flessibilità, nel luogo principe dell’acquisto.

A questo punto sono necessarie risorse e competenze per sviluppare l’idea di McNally. Con l’aiuto del professor Boër raccoglie attorno a sé università, esperti di innovazione, sviluppatori di software, un’azienda leader nella produzione di macchine per il taglio del legno che crede nella loro idea – la SCM Group – e altri piccoli produttori sparsi per l’Europa. Tra questi, spicca Veragouth SA, azienda ticinese che ha fatto della falegnameria di qualità e su misura il proprio biglietto per il successo e che crede nell’innovazione come strumento principe per conservare la propria competitività. Grazie ai finanziamenti europei, prende così corpo il progetto CTC (Local flexible manufacturing of green personalized furniture Close To the Customer), finanziato dal Settimo Programma Quadro della Comunità Europea e guidato dalla SUPSI nella veste di coordinatore tecnico.

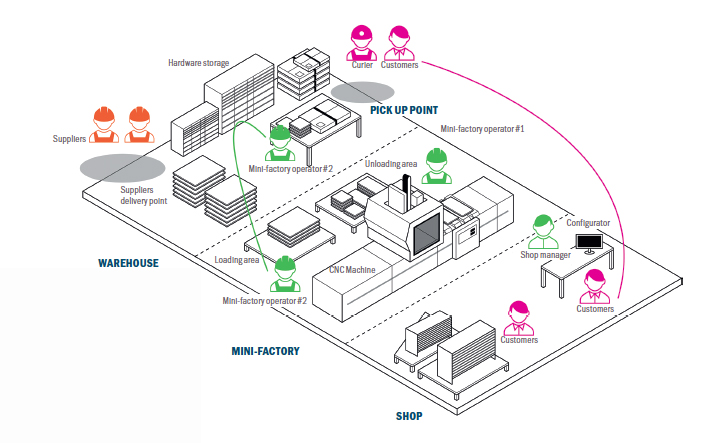

In CTC l’innovazione si muove su tutti i livelli chiamati in causa dall’idea di McNally e del professor Boër: il risultato vuole e deve essere la creazione di una mini-fabbrica funzionante. Tutto il percorso, dall’ingresso del cliente nel negozio al co-design del mobile, fino alla produzione e spedizione, va completamente definito e realizzato per dimostrare la fattibilità della nuova idea. Produrre all’interno di un centro commerciale è ben diverso dal farlo in una fabbrica tradizionale e comporta una serie di specifiche e vincoli aggiuntivi con cui il progetto ben presto si scontra.

La sfida più grande, quella relativa alla realizzazione della macchina produttiva, prende subito corpo nel cuore della mini-fabbrica. Le specifiche fanno tremare i progettisti di SCM Group: serve infatti una macchina che garantisca una flessibilità tale da permettere i livelli di personalizzazione attesi, che integri tutte le operazioni necessarie alla produzione del mobile e quindi il taglio, la bordatura e la fresatura e che, al tempo stesso, presenti un ingombro contenuto per non danneggiare la redditività della soluzione dati gli elevati costi di affitto dei locali, superiori rispetto a quelli di un normale sito produttivo.

Tante sfide da affrontare, ma c’è di più: produrre in un centro commerciale richiede anche degli accorgimenti «estetici». Che cosa pensereste se, entrando nell’atrio del vostro usuale luogo degli acquisiti, foste investiti da una polvere sottile di segatura e se uno stridente rumore dovuto al taglio delle tavole di legno vi impedisse di parlare con i vostri figli? La soluzione tecnologica per ovviare a questo problema viene sviluppata dalla Fachhochschule di Rosenheim che sviluppa una «cuffia» montata attorno all’utensile, capace non solo di abbattere drasticamente l’emissione di decibel e di aspirare il truciolo con un’efficienza del 99%, ma che lo fa richiedendo un flusso di aria di 6-8 volte minore rispetto ai sistemi tipici in funzione su queste macchine, con conseguente risparmio energetico e, in ultima analisi, economico e ambientale.

Non c’è innovazione tecnologica però che possa funzionare senza una corrispondente innovazione di processo. La mini-factory deve infatti garantire, ogni volta che entra un nuovo cliente, il co-design, pricing, scheduling, produzione e consegna di un mobile ogni volta diverso e deve farlo in modo automatico senza che entrino in gioco progettisti dedicati. Nasce il concetto denominato «dal design alla produzione in un solo passo». Per realizzarlo la SUPSI, assieme a Missler Software, leader nelle applicazioni CAD in Europa, sviluppa allora un software con cui il designer può costruire il portfolio di mobili configurabili in cui siano definite le caratteristiche (dimensioni, materiali, finiture, accessori ecc.) che il cliente potrà selezionare attraverso una semplice interfaccia touch direttamente nel negozio. L’applicazione trasmette quindi i dati del mobile richiesto a un software di back-end che permette, in pochi istanti, di fornire il prezzo da proporre al cliente per questo mobile su misura, in base al calcolo dell’occupazione della capacità produttiva della fabbrica, e il tempo di consegna, in base allo stato delle attese. Tutti i percorsi macchina vengono quindi calcolati e, se il cliente sarà soddisfatto dall’offerta, programmati per la produzione.

Siamo arrivati alla fine della nostra storia. L’idea di McNally è infatti a un passo dal divenire realtà. Il primo prototipo di mini-fabbrica è stato realizzato e messo in funzione per tre settimane presso il Centro Brianza di Paderno Dugnano nel mese di aprile 2016, e ha dimostrato l’applicabilità concreta del concept e dei risultati sviluppati.

Il concetto di mini-fabbrica prossima al cliente però è destinato a trovare applicazioni anche in contesti diversi dall’arredamento e si basa sull’idea di sfruttare la flessibilità raggiunta dai continui sviluppi tecnologici per riportare la produzione localmente là dove si trova il cliente, dandogli finalmente la possibilità di avere un prodotto fatto su misura a prezzi industriali. Non solo questo permetterà di aumentare la soddisfazione del cliente, ma promuoverà la creazione di lavoro e competenze distribuite localmente, abbattendo al tempo stesso gli impatti ambientali dovuti ai trasporti dai luoghi di produzione.