Gewickelter Faserverbund-Pavillon

Für den neuen Forschungspavillon der Fakultät für Architektur und Stadtplanung der Universität Stuttgart stand das Aussenskelett des Hummers Pate. Per Industrieroboter wurden harzgetränkte Glas- und Kohlefasern auf ein Montagegerüst gewickelt. So entstand ein filigraner kleiner Bau, der die hohe Festigkeit, das geringe Gewicht und die Langlebigkeit des Faserverbunds nutzt. Für die Forschenden ist er ein Zwischenschritt hin zu grösseren Projekten.

Wie bereits beim letzten vom Seeigel inspirierten modularen Pavillon diente den Studierenden der Universität Stuttgart auch im Studienjahr 2011/2012 die tierische Unterwasserwelt als Vorbild. Dieses Mal realisierten die Nachwuchsforscher jedoch mithilfe eines Industrieroboters einen leichten und dennoch stabilen Pavillon aus Glas- und Kohlenstofffasern. Sie nutzten dabei gezielt Freiheiten, die die Fasereigenschaften bieten.

Von der Natur lernen

Das Aussenskelett des Hummers (Homarus americanus), auch Cuticula genannt, weist trotz einem einheitlichen Material sehr unterschiedliche Eigenschaften auf. So gibt es einen weicheren Teil, die Endocuticula, und einen harten, als Exocuticula bezeichnet. Je nach Lage und Ausrichtung der Fasern innerhalb der Proteinmatrix entstehen die unterschiedlich belastbaren Bereiche. Dabei sind die Fasern beim Hummer aus Chitin schichtweise in die Matrix eingelagert und bilden unidirektionale Einzelschichten. Dort, wo die Lasten gleichmässig in alle Richtungen abgetragen werden müssen, liegen die einzelnen Schichten versetzt übereinander. Bei gerichteter Beanspruchung sind sie dagegen immer in gleicher Richtung übereinander angeordnet. Dieses morphologische Prinzip diente den Studierenden und wissenschaftlichen Mitarbeitern als Basis für die Formfindung, die Materialauslegung und den Herstellungsprozess ihres Pavillons. Am fertigen Bauwerk zeigt sich das unter anderem darin, dass 80 bis 90% der Kohlenstofffasern tragen und die Kräfte direkt in die Auflager führen. Die restlichen Fasern haben raumbildende Funktion.

Minimale Positivform

Von Beginn an stand fest, dass der Forschungsbau dieses Mal mit Glas- und Kohlenstofffasern realisiert werden sollte. Bauteile aus diesen Materialien wiegen wenig, sind dauerhaft und eignen sich deshalb für solche Konstruktionen. Bisher setzt man sie allerdings meist in Form von vorgefertigten Profilen ein (vgl. Fussgängerbrücke in Winterthur, TEC21 3-4/2010; BMW-Guggenheim-Labs, TEC21 40/2011). Die Fasern allein werden bislang selten als Baumaterial verwendet, weil dafür aufwendige Positivformen gebaut werden müssen, die bereits selbst als Gebäude dienen könnten. Hier setzt das Forschungsprojekt der Universität Stuttgart an und versucht, den Aufwand für die Formen zu minimieren: Die Projektbeteiligten entwickelten ein System, bei dem die Glas- und Kohlenstofffasern nur an bestimmten Punkten im Raum abgelegt werden müssen. So ist auch nur an diesen Stellen eine unterstützende Hilfskonstruktion nötig. Dazwischen spannen die einzelnen Fasern linear, ergeben als Geradenschar aber dennoch hyperbolisch paraboloide Flächen.

Von der Faser zur Schale

Ein einfacher Stahlrahmen mit hölzernen, kammartig strukturierten Elementen diente als Hilfskonstruktion. Zwischen den Kammzinken brachte der Roboter zuerst zahlreiche Glasfasern ein. Darüber wurden im Folgenden weitere transluzente Glas- und die statisch wirksamen schwarzen Kohlenstofffasern gelegt. Diese bilden in Form von fünf gebogenen Rippen und einem Druckring im Dach, über den sie miteinander verbunden sind, das Tragwerk des Pavillons. Bei der Fertigung musste darauf geachtet werden, dass die Fasern immer gleichmässig und konstant vorgespannt sind, da sonst die Einschnürung unterschiedlich tief geworden wäre. Vor dem Wickeln wurden die Fasern durch ein eigens entwickeltes Tauchbad geführt, wo sie mit Epoxidharz getränkt wurden und das überschüssige Harz abgestreift wurde. Nachdem der Faser-Harz-Verbund bei 60°C getempert worden war und sich dadurch zu einem Laminat verbunden hatte, konnte das Hilfsgerüst zerlegt und entnommen werden. Aus den insgesamt 62km langen Fasern, davon rund 14km Kohlenstofffasern, entstand so ein tragfähiger Pavillon mit einem Durchmesser von 8m und einer Höhe von 3.5m, dessen «Schale» nur 4mm dick ist. Leider gelang das Laminieren beim realisierten Pavillon, dem ersten 1:1-Versuch, nicht überall perfekt, sodass seine Belastbarkeit nicht den maximal möglichen Wert erreicht hat. Standsicher ist er aber. Bevor er «gewickelt» werden konnte, musste eine offizielle Genehmigung für die Errichtung eines temporären Bauwerks eingeholt werden.

Selbst programmierte Robotersteuerung

Die Voraussetzung für den Entwurf, die Planung und die Realisierung des Pavillons in nur einem Jahr war die Entwicklung einer geschlossenen digitalen Kette vom Entwurfsmodell über Finite-Elemente-Simulationen und Materialversuche bis hin zur Ansteuerung des Roboters. Dadurch liessen sich auch verschiedene Varianten testen und analysieren, teilweise unter Zuhilfenahme von 1:5-Modellen, um am Ende die effizienteste zu realisieren. «Effizient» steht in diesem Fall für minimalen Materialverbrauch, grösstmögliche Steifigkeit und maximale Materialausnutzung.

Als alle Parameter festgelegt waren, musste die passende Ansteuerung des Roboters programmiert werden, da ein derartiges Produkt auf dem Markt nicht erhältlich war. Der Ablauf setzte sich aus sechs Wickelsequenzen zusammen, die im Schichtaufbau und in der Faserorientierung variieren. Dadurch entstehen beispielsweise die geschlossenen und offenen Seiten des Pavillons. Mit nur wenigen Veränderungen im Code könnten künftig auch Varianten mit mehr oder weniger offenen Seiten realisiert werden.

Robotische Fertigung vor Ort

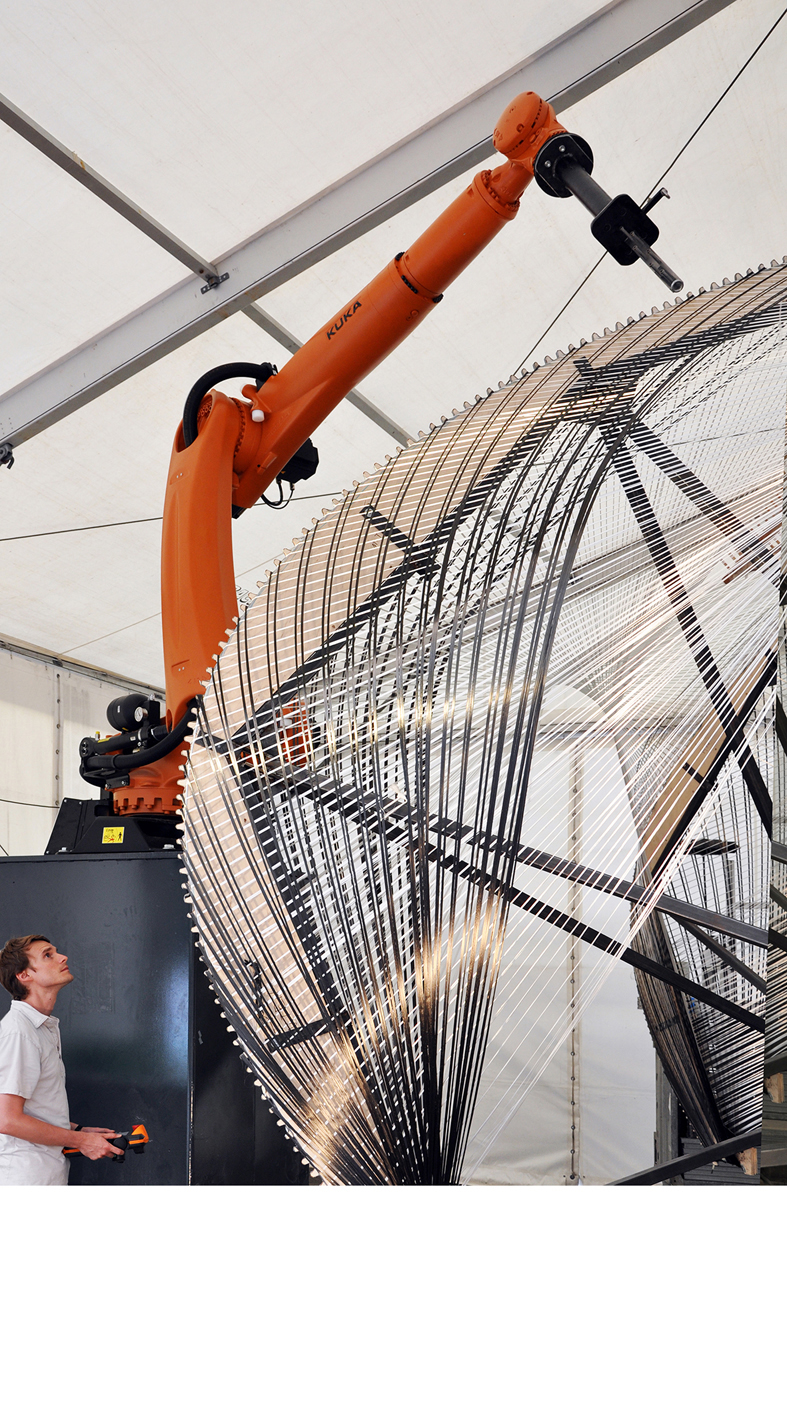

Während im vergangenen Jahr die Einzelteile des Pavillons in der Werkstatt gebaut und dann vor Ort montiert wurden, wickelte ein 1.2t schwerer Industrieroboter den aktuellen Pavillon in einem eigens dafür errichteten Montagezelt unmittelbar neben dem endgültigen Aufstellort. Der Roboter selbst wurde dafür auf eine 2m hohe Basis montiert, wodurch seine Reichweite von 3.9m optimal genutzt werden konnte. Zusätzlich bekam er eine siebte, externe Achse, mit deren Hilfe das Gerüst langsam im Kreis gedreht wurde. Und so wickelte er unter ständiger Beobachtung tagsüber insgesamt 130 Stunden lang Faser um Faser auf die Positivform. Die Nachtstunden wurden genutzt, um die Struktur härten zu lassen. So entstand ein Pavillon, den die Projektbeteiligten als erstes robotisch gewickeltes Bauwerk bezeichnen und an dem die Analogien zum Hummer gut abzulesen sind: Die schwarzen Rippen des Pavillons entsprechen der steifen Exocuticula, wohingegen die weissen Bereiche des Pavillons weich sind wie die Endocuticula des Tiers.

Wie kann es nun weitergehen

Die Arbeit mit einem Roboter und einer vorgefertigten Form, für die möglichst wenig Material verwendet wird, ist zwar im Vergleich zu den in anderen Bereichen üblichen Positivformen für das Bauwesen schon ein grosser Fortschritt. Doch auch mit diesem Konstruktionsprinzip stösst man bei der Realisierung grösserer Gebäude schnell an die Grenzen des (wirtschaftlich) Machbaren. Deshalb sehen die Projektbeteiligten nun zwei Möglichkeiten, dieses Prinzip weiterzuentwickeln und die Verwendung von Glas- und Kohlenstofffasern in Architektur und Ingenieurbau voranzubringen. Entweder bedarf es eines Roboters, der um das entstehende Bauwerk herumfährt und nicht mehr fest an einem Platz steht. Oder man bewegt sich in Richtung der Vorfertigung von Elementen, sodass die Einzelteile analog zu anderen Bauweisen vor Ort nur noch zusammengebaut werden müssen. Dabei taucht die Frage auf, wie sich Verbindungen mit den bislang verwendeten Materialien realisieren lassen. Sobald es darauf eine Antwort gibt, sind beispielsweise Stadiondächer aus Glas- und Kohlenstofffasern denkbar. Damit die Zuschauer nicht in der Sonne oder im Regen sitzen müssen, könnte die Tragkonstruktionen als Faserverbund zwischen zwei abdichtende Ebenen eingebracht werden.

Projektteam: Prof. Achim Menges

Systementwicklung und Realisierung: (Fakultätswerkstatt Architektur)

Zusammenarbeit: Prof. Oliver Betz