HiLo – Beton in neuer Schale

Experiment für das Empa NEST

Das Dach ist beheizbar, kühlbar und stromerzeugend, sein Tragwerk eine ultradünne Betonschale, freitragend, carbonbewehrt und ohne konventionelle Schalung erstellt. Die Decken des Zwischengeschosses bestehen aus Beton ohne Biegezugbewehrung und sind sehr leicht. Wahrlich für das NEST prädestiniert, was die Forscher der ETH Zürich ausgebrütet haben.

Das gibt es nicht alle Tage: Das Tragwerk eines 160 m2 grossen Dachs, das 120 m2 Grundfläche überspannt und 7 m hoch ist, wird im Massstab 1 : 1 in einer Versuchshalle errichtet, und ein Jahr später entsteht es an seinem eigentlichen Bestimmungsort nochmals. Der betriebene Aufwand lässt zwei Schlüsse zu: Es handelt sich um etwas Neuartiges, und die Forschung hierzu ist bereits weit fortgeschritten und erfolgreich.

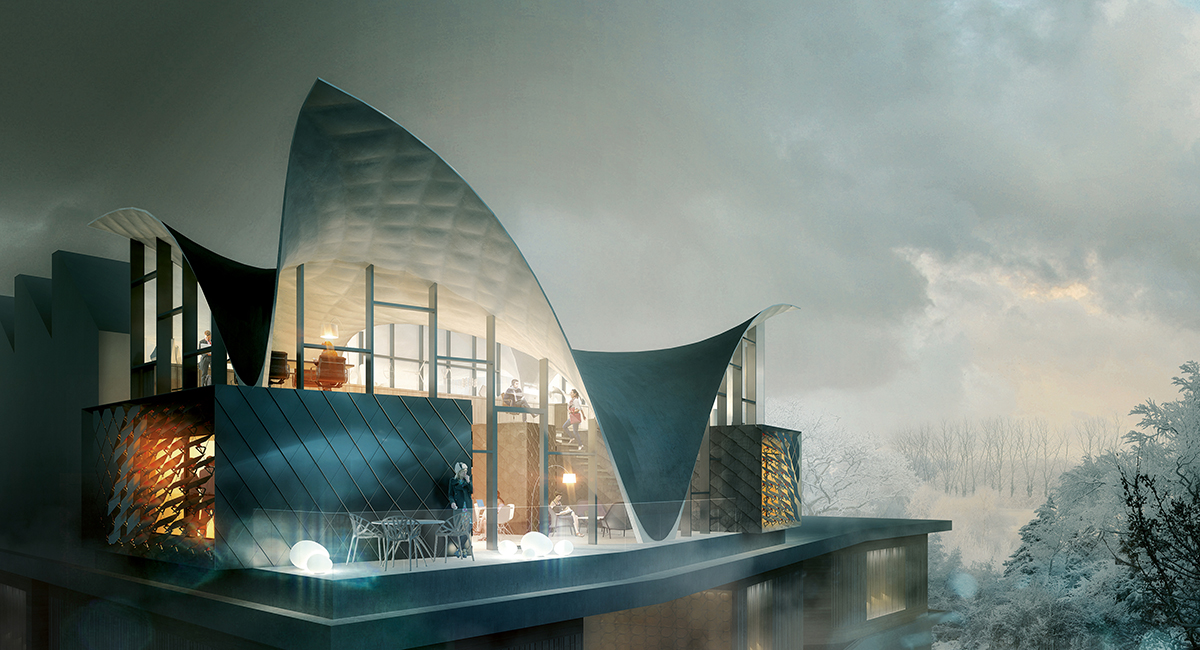

Beides trifft auf den Dachprototypen des HiLo (High performance, Low energy) zu, einer neuen Gebäudeeinheit, auch Unit genannt, die demnächst auf dem NEST errichtet wird (vgl. Kasten unten). Der Prototyp besteht aus einer freitragenden, doppelt gekrümmten, kohlenfaserbewehrten Betonschale. Ihre Dicke variiert von 3 cm am Dachrand bis 12 cm an denAuflagern. In den meisten Bereichen liegt sie zwischen 3 und 5 cm. Werte, die aufgrund geforderter Betonüberdeckungen mit Stahlbewehrung nicht mehr möglich wären. Zum Vergleich seien hier die stahlbewehrten Betonschalen aus den 1960er-Jahren von Heinz Isler an der Raststätte Deitingen-Süd erwähnt (vgl. TEC21 11/2017). Sie weisen eine Stärke von 9 cm auf, haben zwar eine Spannweite von 31 m, sind aber nicht freitragend ausgebildet.

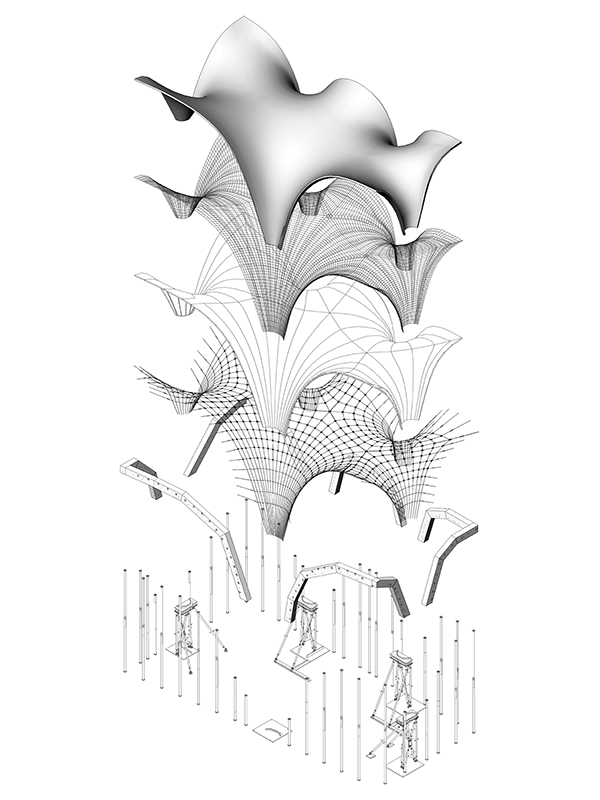

Die Form des HiLo-Dachs mit seinen auskragenden Eckvorsprüngen, aber vor allem die Schalungsbauweise fällt aus dem Rahmen des Üblichen, obwohl Letztere regelrecht in einer Rahmenkonstruktion liegt.

Netz als Schalung

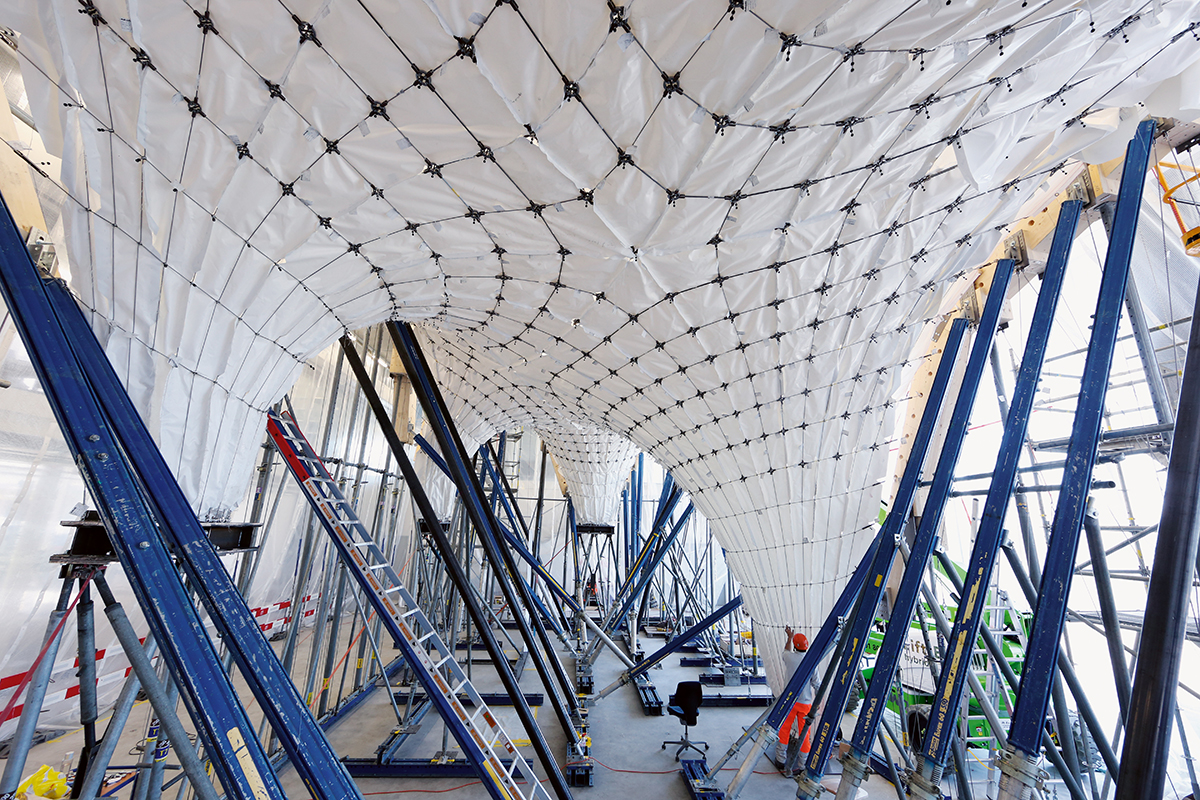

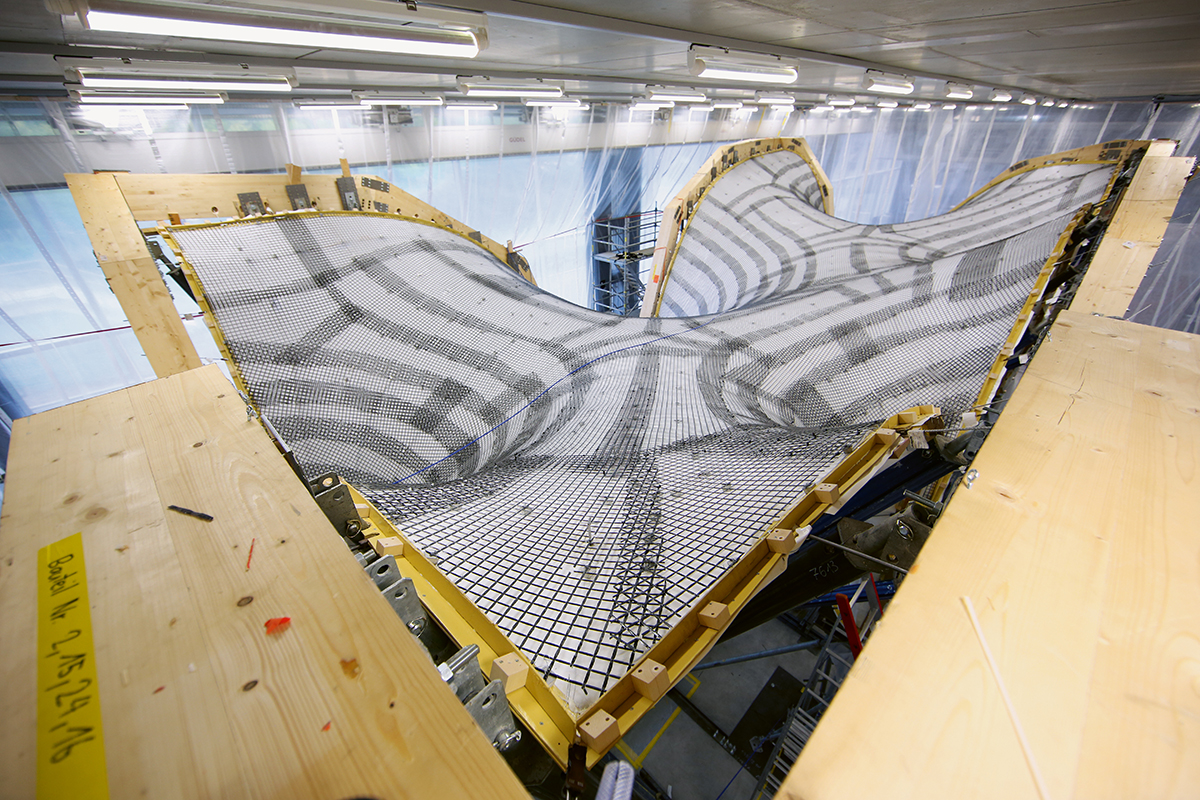

Die Entwickler der Dachschalenbauweise des HiLo, ein Team um Professor Philippe Block und Dr. Tom Van Mele von der ETH Zürich, unterstützt von mehreren Industriepartnern, verwenden ein Netz aus Stahlkabeln und kreisförmigen Stahlringknoten als Schalungsgrundlage. Das Netz wird mit Spannschlössern an Rahmenelementen aus Holzleimbindern aufgespannt, die durch eine Gerüstkonstruktion in ihrer Lage fixiert sind. Ein darauf aufgebrachtes Polymertextil bildet den unteren Abschluss für den Beton. Abstandshalter an den ringförmigen Verbindern des Netzes tragen die eingelegte Bewehrung aus Kohlenfasergewebe. So können 20 t nasser Beton auf eine Schalungskonstruktion von nur 800 kg (ohne Gerüst und Rahmen) aufgebracht werden.

Doch wie werden die zwangsläufigen Verformungen des Schalungsnetzes beim Auftrag des Betons gehandhabt? Sie werden vorausberechnet. Ihre endgültige Form erhält die Betonschale nämlich erst, wenn sich das Schalungsnetz durch das Betongewicht angepasst hat. Die hierfür nötige Berechnung erfolgt mit einem Computer-Framework, das im Rahmen des nationalen Forschungsschwerpunkts Digitale Fabrikation von der Block Research Group entwickelt wurde. Flexible Datenstrukturen, effiziente Rechenalgorithmen und zahlreiche nichtlineare Lösungsverfahren erlauben es, die Kräfte und Verschiebungen des Netzes zu berechnen.

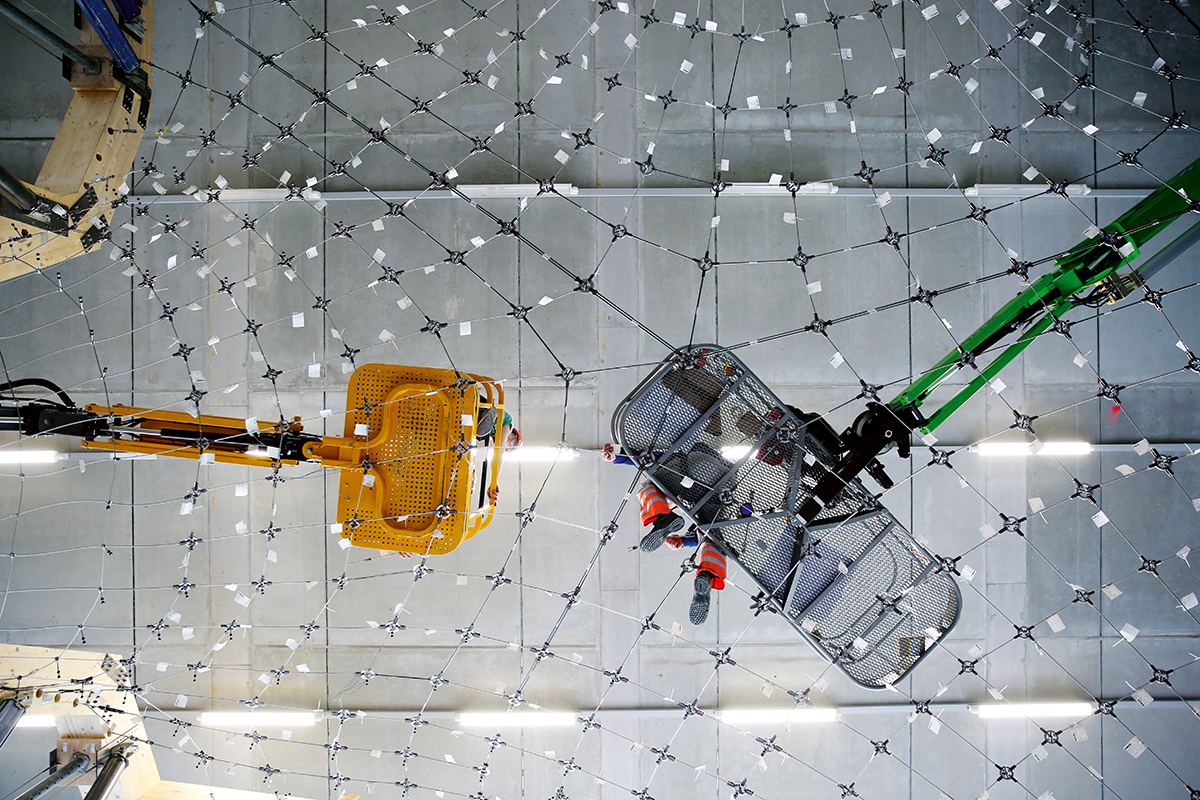

Äusserst wichtig für die Berechnung und die Kontrolle der ausgeführten Arbeiten ist die Vermessung der Knotenpunkte des Netzes. An den Knoten sind daher kugelförmige Vermessungspunkte angebracht. Da die Schalungskonstruktion von unten grösstenteils begehbar und einsehbar ist, können die Knoten zu jedem Zeitpunkt vermessen werden. Mittels eines motorisierten Theodoliten werden hochpräzise, sphärische 3-D-Punktwolkenvermessungen aufgenommen. Die Spannschlösser an der Netzaufhängung ermöglichen es, das Netz in die erforderliche Einbaugeometrie zu bringen.

Innovatives vom Scheitel …

Zum Einsatz bei der Erstellung des Modells im Robotic Fabrication Lab der ETH Zürich kam ein Spritzbeton mit derartiger Konsistenz, dass er auch an den senkrechten, trichterförmigen Stellen des Dachs haftet.

Die Betonzusammensetzung bleibt Sache des Herstellers. Die filigrane Konstruktion und das engmaschige Bewehrungsnetz aus Carbongewebe erlaubten keine Betonverdichtung mit herkömmlichen Rüttlern. Daher kamen elektrische, vibrierende Betonkellen zur Verdichtung und zum Abziehen des Betons zum Einsatz. Die Herstellung der Schale erfolgte in einem einzigen Arbeitsgang. Mittels Hebebühnen konnten die Arbeiter, wie auch schon beim Netzbau, jeden erforderlichen Punkt der Konstruktion erreichen. Nach Abbau des Schalungsnetzes kann dieses im Sinn eines Baukastensystems wiederverwendet werden. Da die Membran auf die jeweilige Geometrie zugeschnitten ist, lässt sie sich nur eingeschränkt wiederverwenden.

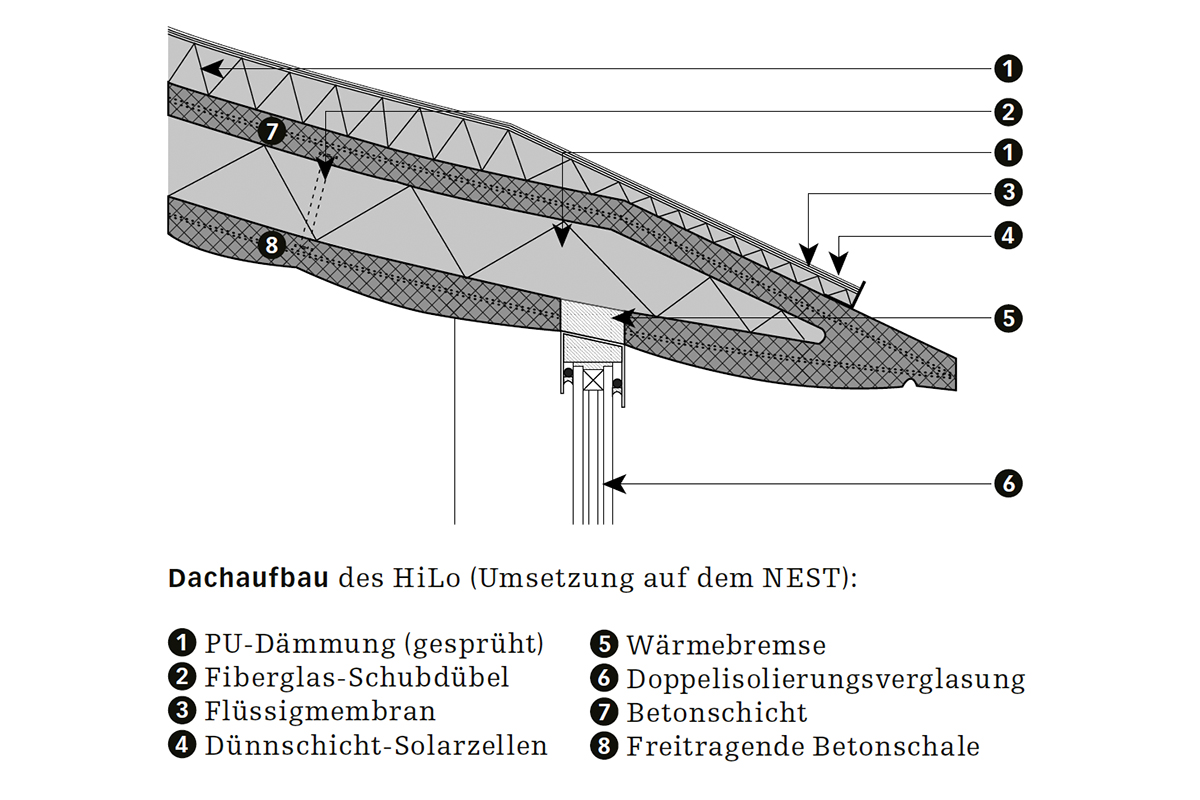

Die Forschung am Prototyp, der nur das zukünftige Betontragwerk des HiLo-Dachs abbildete, ist bereits beendet. Aus Platzgründen musste er schon wieder abgebrochen werden. Auf dem NEST selbst wird die Tragstruktur mit weiteren Elementen ergänzt werden, sodass das Dach letztlich eine Sandwichbauweise von insgesamt etwa 40 cm Stärke aufweisen wird.

Auf der Betonschale kommen wasserdurchflossene Heiz- und Kühlschleifen zu liegen, mit einer Polyurethanschaumschicht (PU-Schaum) als Wärmedämmumg darüber. Schliesslich soll die Unit HiLo bewohnbar ausgestaltet werden. Anstatt der anfänglich geplanten Wohneinheit für Gastprofessoren soll sie nun aber eine Nutzung als Büroarbeitsraum für Forschungszwecke erfahren. Auf einer weiteren Betonschicht mit nochmaliger, darüberliegender PU-Schaumdämmung werden schliesslich flexible Dünnschicht-Solarpaneele befestigt (vgl. TEC21 48/2017). Baubeginn ist im Frühjahr 2019. Professor Block und seine Mitarbeiter gehen für die erste Betonschale von einer Bauzeit von etwa zehn Wochen aus.

… bis zur Sohle

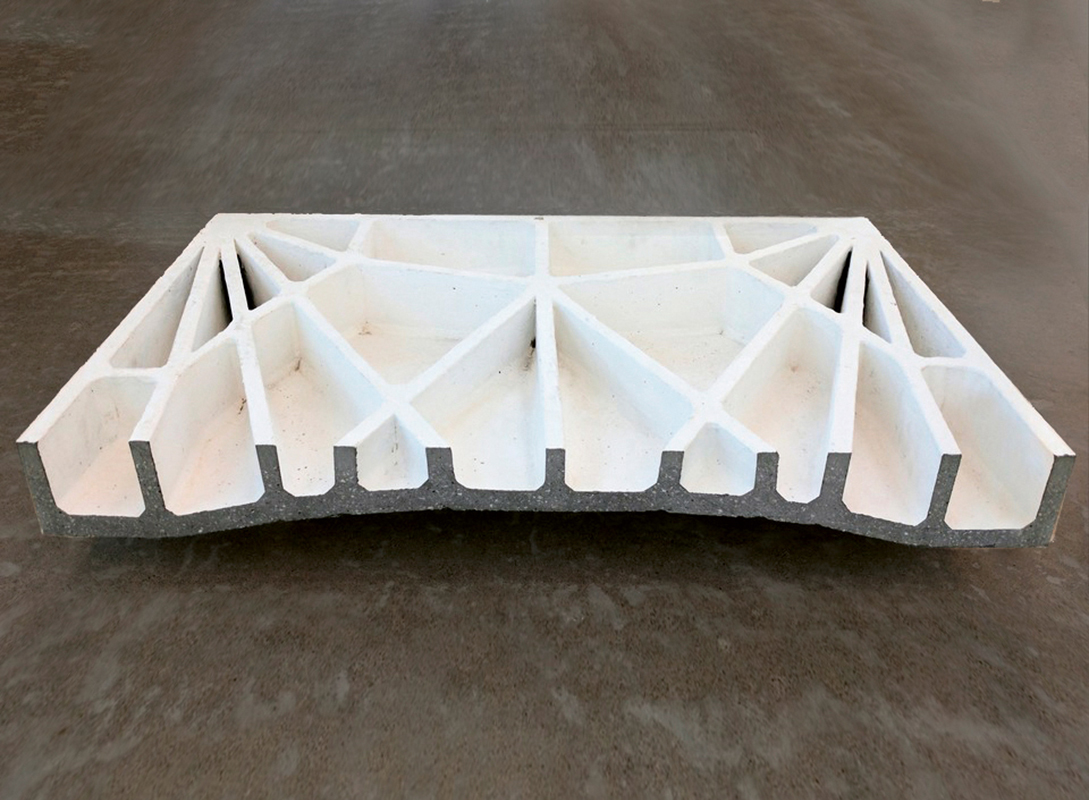

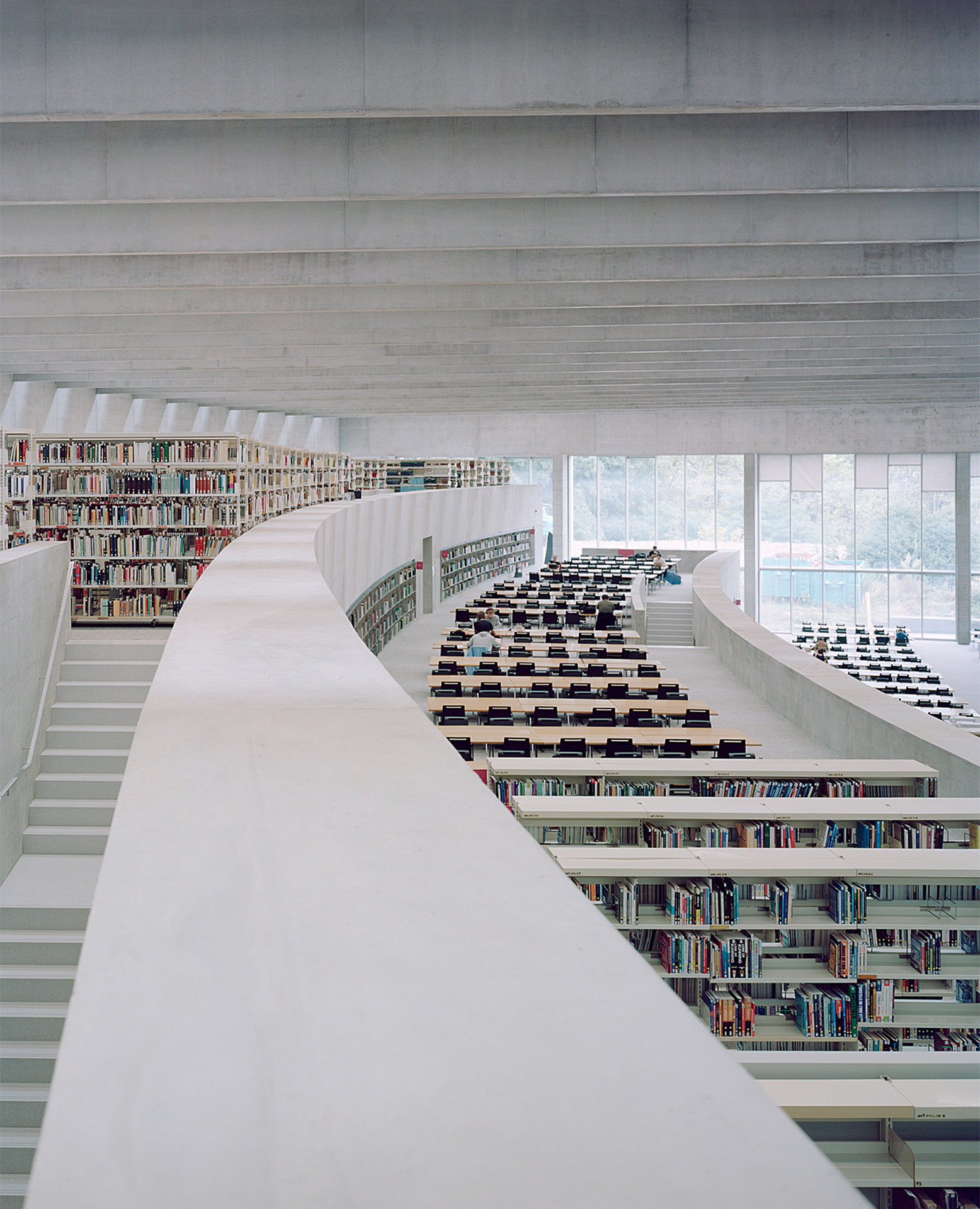

Auch weitere Neuheiten werden in der Unit HiLo unter Dach und Fach gebracht. Ein mit Rippen ausgesteiftes, druckstabiles Deckensystem aus Hochleistungsfaserbeton (Self-Compacting Fiber-Reinforced Concrete: SCFRC) wird die beiden Geschosse trennen, die unterhalb des Schalendachs liegen werden. Die Forscher der Block Research Group der ETH Zürich geben eine Materialersparnis von 70 % gegenüber herkömmlichen biegezugbewehrten Boden- respektive, je nach Sichtweise, Deckenplatten an.

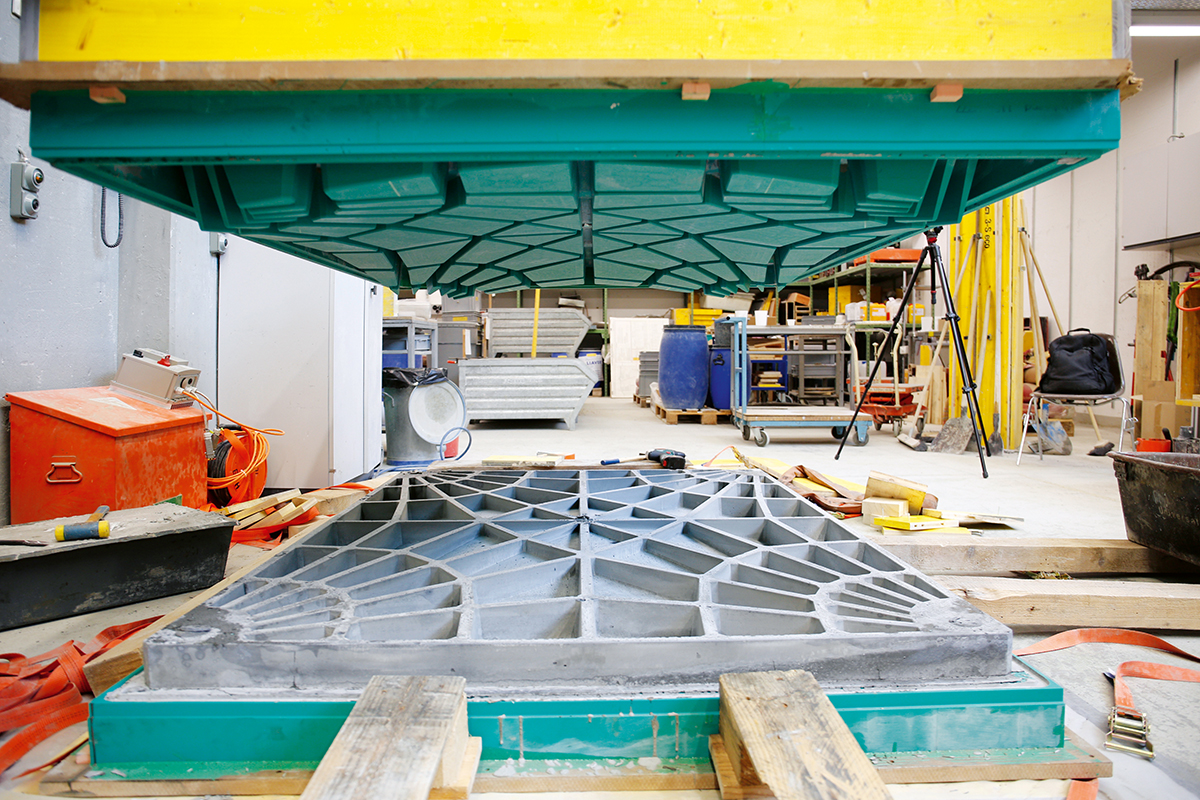

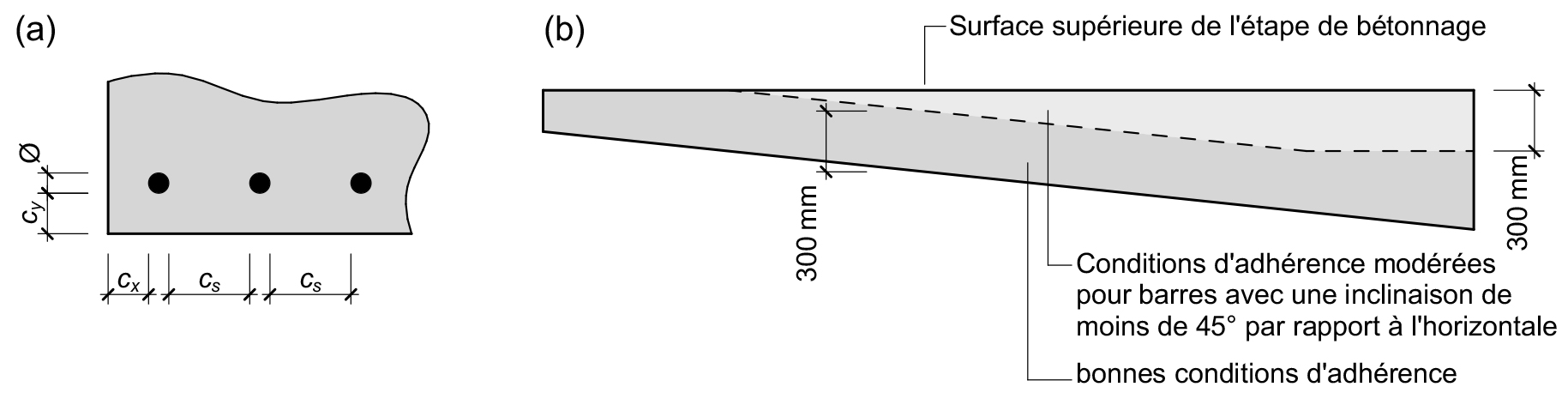

1.0 × 2.50 m grosse, rechteckige Plattenelemente, die ohne konventionelle Biegezugbewehrung auskommen, bestanden die Laborversuche bereits erfolgreich. Einzig eine Stahlfaserbewehrung wurde dem fliessfähigen, selbstverdichtenden Beton zugefügt. Diese verbessert die Biegeeigenschaft der Platten, begrenzt die Rissbildung, erleichtert die Handhabung, vor allem auch beim Transport, und erhöht den Betonwiderstand im Bereich von Spannungskonzentrationen, etwa an den Auflagerpunkten.

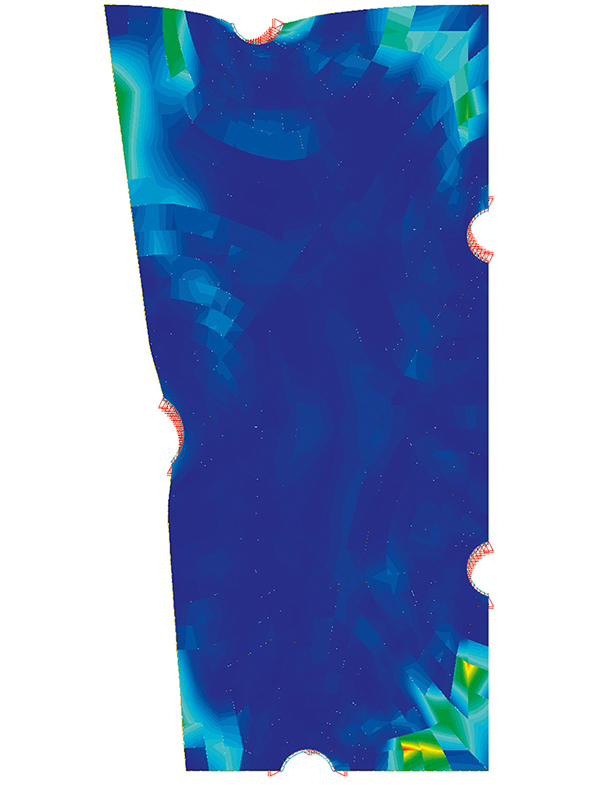

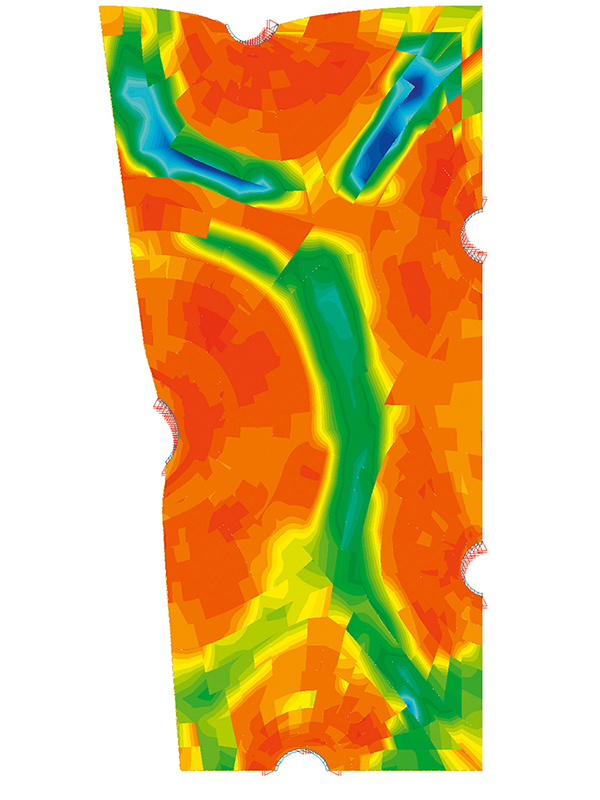

Eine genügende Stabilität erreichen die Elemente, indem sie sich die Tragwirkung eines Flachgewölbes zunutze machen. Im rechteckigen Rahmen wölbt sich ein Flachgewölbe von 2 cm Stärke und einer Wölbhöhe von 13 cm. Dieses wird auf seiner Oberseite durch ebenfalls 2 cm breite Rippen verstärkt, deren Höhe von 2 cm in Plattenmitte auf 14 cm an den Auflagern zunimmt. Durch die Form des Ensembles aus Gewölbe und Rippen gelingt es, dass die Konstruktion ihre Lasten nur über Druckbeanspruchung abtragen kann.

Das dünne Gewölbe selbst wurde auf die Abtragung der Eigenlast und gleichmässiger Auflast bemessen. Für die übrigen Lasten, etwa die Verkehrslasten, wurden die Rippen angeordnet. Ziel war die Optimierung der eingesetzten Materialmenge bei Einhaltung der zulässigen Verformungen und Spannungen. Die gemessenen Verformungen lagen unter 1/500 der Spannweite und damit deutlich unterhalb des Grenzzustands der Gebrauchstauglichkeit. Zulässige Grenzwerte gab es nicht nur für den eingebauten Zustand der Bodenplatten zu berücksichtigen, auch die Handhabbarkeit und der Transport der Elemente mussten in Betracht gezogen werden.

Für den Prototyp der Bodenplatte, die noch kleinere Abmessungen aufweist als die für das NEST vorgesehene 4 × 5 m grosse Gewölbedecke, wurde eine doppelseitige Schalung aus CNC-gefrästem Kunststoff angefertigt. Dieser Schalungstyp ist wiederverwendbar und eignet sich somit für die Herstellung einer Vielzahl von Betonrippendecken mit identischen Abmessungen. Anwendungen für Mehrgeschossbauten wären damit problemlos machbar. Für den Einsatz in der Unit HiLo gehen die Forscher noch einen Schritt weiter und untersuchen Schalungssysteme aus 3-D-gedruckten Elementen und technischen Textilien als verlorene Schalungselemente für individuelle, geometrisch nicht repetitive Gewölbedeckenplatten.

Als passendes Pendant zum innovativen Dach und Boden werden in der Unit HiLo auch nicht alltägliche Fassaden eingebaut. An der Süd- und Westseite des Raums wird eine adaptive Solarfassade (ASF) angebracht. TEC21 wird nach Fertigstellung darüber berichten.

Anmerkung

Die Informationen zum Bodensystem beruhen auf dem Artikel «Prototype of an ultra-thin, concrete vaulted floor system» von David López López et al., in: Proceedings of the IASS-SLTE 2014 Symposium «Shells, Membranes and Spatial Structures: Footprints», Brasília.

Betonzusammensetzung

1 kg Zement

0.07 kg Mikrosilika

1.23 kg Zuschlagsstoffe 0 / 4 mm

0.25 kg Wasser

0.023 kg Weichmacher

0.085 kg Stahlfasern (Mikrofasern 12 mm)

Am Bau Beteiligte

Architektur

Institut für Technologie in der Architektur (ITA); Architektur und Tragwerk (BRG), Architektur und Gebäudesysteme (A/S), ETH Zürich; ROK, Zürich; supermanoeuvre, Sydney

Tragwerksplanung

Bollinger + Grohmann, Frankfurt am Main

Baumanagement

ROK, Zürich; HSSP, Zürich

HLKS-Planung

Gruner Roschi, Köniz

Elektroplanung

HHM, Zürich

Weitere Planer

Institut für Baustatik und Konstruktion (IBK), ETH Zürich; Institut für Geodäsie und Photogrammetrie, ETH Zürich; Institut für Massivbau, RWTH Aachen

Unternehmungen

Bieri Tenta, Grosswangen; Blumer-Lehmann, Gossau; Bruno Lehmann, Trub; Bürgi Creations, Tagelswangen; Doka, Niederhasli; Flisom, Dübendorf; Holcim Schweiz, Zürich; Jacob, Trubschachen; Künzli, Davos; Marti, Zürich; SikaBau, Schlieren; Solidian, Albstadt (D)

Sponsoren

ETH Zürich; NCCR Digital Fabrication; Holcim Schweiz

Frühere Planer

Wichser Akustik & Bauphysik, Zürich; Reflexion, Zürich; ZHAW, Winterthur; WaltGalmarini, Zürich; Hämmerle + Partner, Zürich

Das NEST von Empa und Eawag

Das NEST (Next Evolution in Sustainable Building Technologies) ist ein modulares Forschungs- und Innovationsgebäude auf dem Gelände der Empa und der Eawag in Dübendorf ZH. Baukastenförmig können sogenannte Units (Gebäudeeinheiten) ins NEST eingebaut werden und stehen dort für Forschungszwecke zur Verfügung. Neben der Anwendung und Entwicklung neuer Materialien und Technologien können auch ganze Systeme, etwa des Energiekreislaufs, direkt am Gebäude untersucht werden. Unterstützt von Partnern aus Forschung, Wirtschaft und öffentlicher Hand können so praxisgerecht Innovationen zur Marktreife gebracht werden (vgl. TEC21 22/2016). (Peter Seitz)