Käferschale schützt Menschen

ICD/ITKE Pavillon, Stuttgart

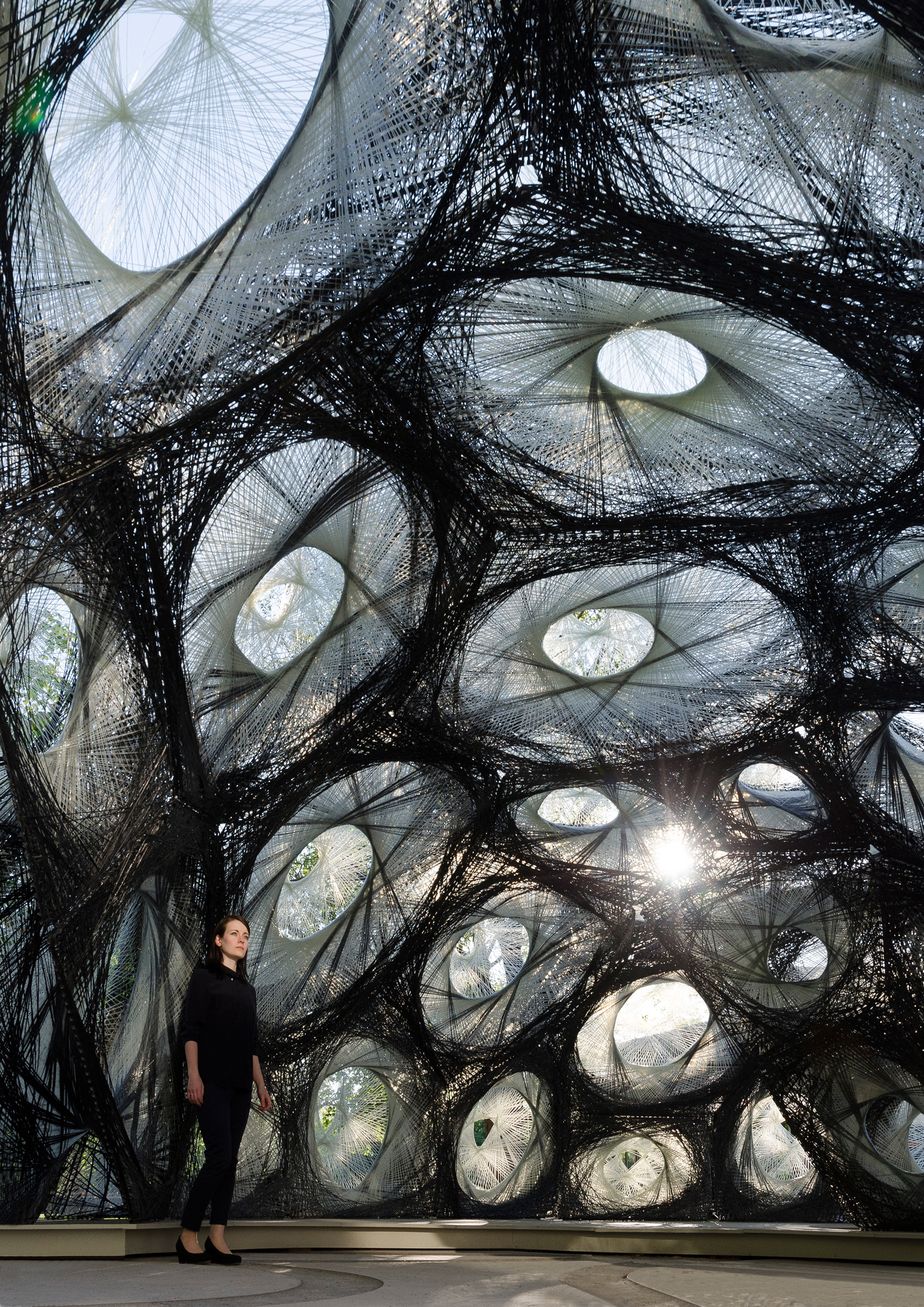

Beim vierten bionischen Pavillon der Institute ICD und ITKE der Universität Stuttgart wird die Wickelbauweise mit Verbundmaterialien weitergeführt. Weil nun mit Elementen gebaut wird, erreichen die Tragwerke einen neuen Massstab.

Bionik spielt in vielen Bereichen wie Robotik und Flugzeugbau seit Langem eine grosse Rolle. Im Bauwesen hingegen führt sie ein Schattendasein. Dabei können wir auch in diesem Bereich von der Natur noch unglaublich viel lernen. Wenn wir uns auf ein solches Experiment einlassen, dann ist am Anfang nur eins klar: Das Ende ist offen.

Kleinere und grössere Tiere zu erforschen, um deren statische Prinzipien in grossmasstäbliche Pavillons umzusetzen, erfordert eine interdisziplinäre Zusammenarbeit: Die Institute für Computerbasiertes Entwerfen (ICD) sowie für Tragkonstruktionen und Konstruktives Entwerfen (ITKE) der Universität Stuttgart kooperieren deshalb schon seit 2011 gemeinsam mit weiteren Partnern wie den Biologen der Universität Tübingen.

Deckflügelschale in Elementbauweise

Am 10. April 2014 wurde der vierte Pavillon dieser Art eingeweiht. Wie im vergangenen Studienjahr (vgl. TEC21 1516/2013) wurde er mit epoxidharzgetränkten Glas- und Kohlenstofffasern realisiert, die von Robotern gewickelt wurden. Doch während 2012 der gesamte Pavillon aus einem einzigen Element bestand, setzt sich der neueste aus 36 verschiedenen zusammen.

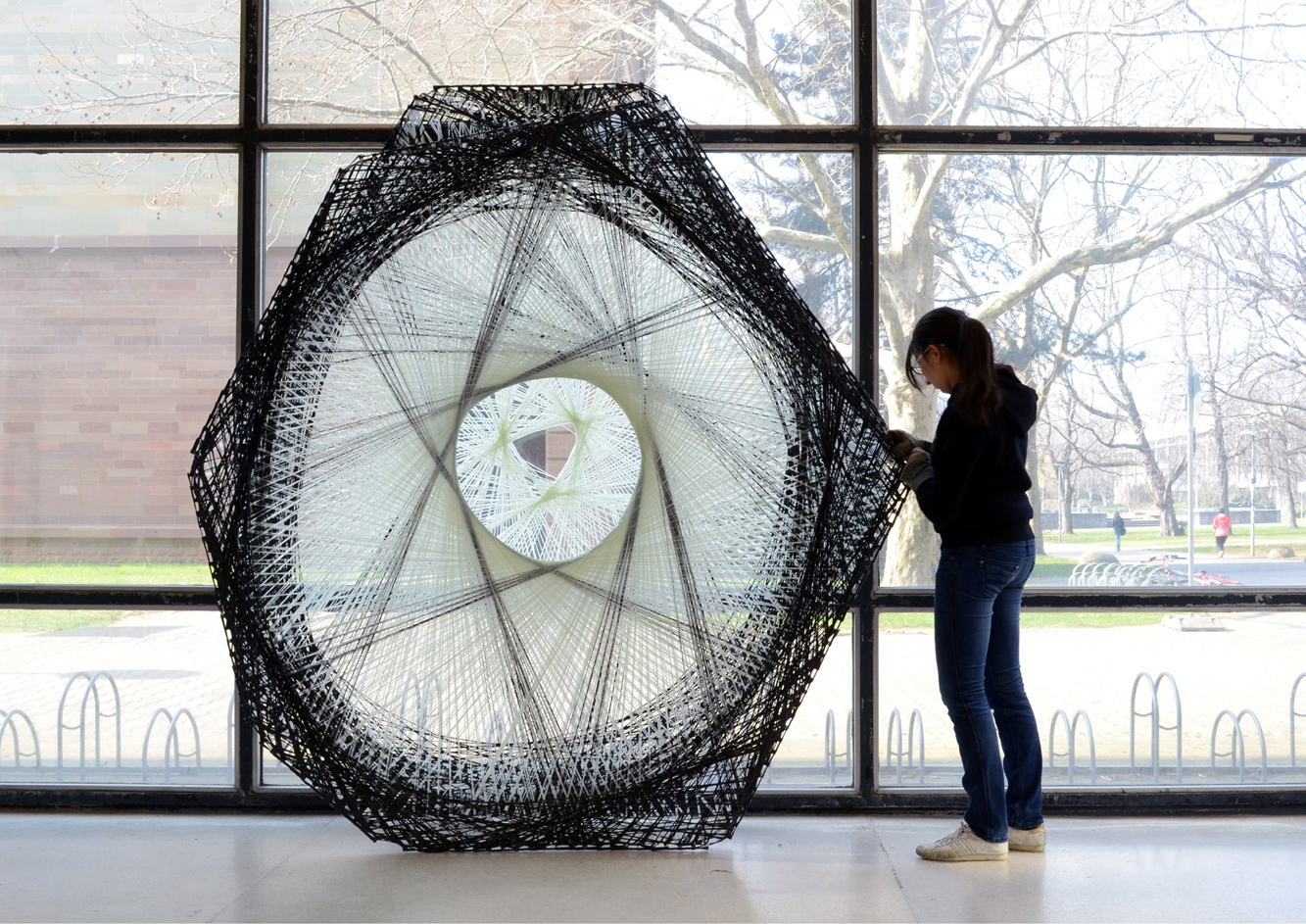

Sechs unterschiedliche Wickelstrukturen wurden nacheinander aufgebracht und benötigten im Gegensatz zu 2012 keine aufwendigen Stahlgerüste für ihre Herstellung: Das kleinste Bauteil hat einen Durchmesser von 1.2m und ein Gewicht von 12kg, das grösste misst 2.6m und wiegt nur 24.1kg. Der Pavillon mit allen 36 Teilen überspannt eine Fläche von 50m2.

Die Wissenschaftler suchten sich diesmal ein anderes biologisches Vorbild: Sie nahmen die Deckflügelschalen flugfähiger Käfer unter die Lupe. Diese auch Elytren genannten Körperteile dienen dazu, die eigentlichen Flügel des Käfers an dessen Hinterleib zu schützen. Deshalb müssen sie sehr stabil sein. Damit der Käfer trotzdem fliegen kann, bedarf es gleichzeitig einer leichten und materialsparenden Konstruktion. Dies erreichen die natürlichen Vorbilder mit einem zweischaligen System, dessen Schalen über säulenartige Elemente mit doppelt gekrümmter Geometrie, die sogenannten Trabeceln, miteinander verbunden sind. Dabei verlaufen die Fasern von der äusseren Schale über die Trabeceln kontinuierlich zur inneren und umgekehrt.

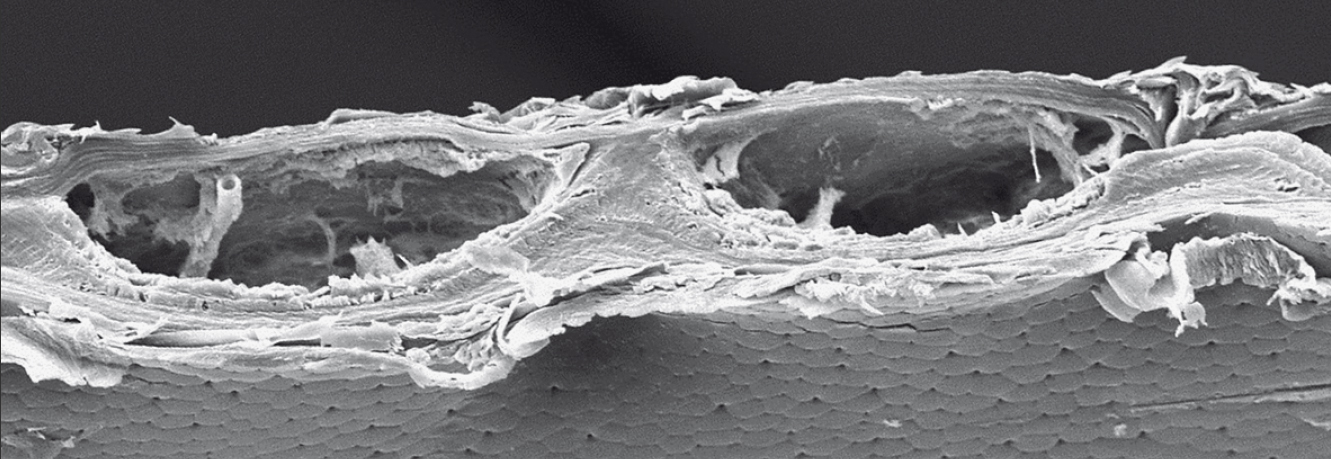

Um das zugrunde liegende Funktionsprinzip zu erkennen, untersuchten die Projektbeteiligten mittels Mikrocomputertomografie und unter dem Rasterelektronenmikroskop verschiedene Käferarten und stellten dabei Folgendes fest: Die Dicke der Deckschicht variiert je nach aufzunehmender Belastung. Dabei spielt der Aussenbereich der Stützstruktur im wahrsten Wortsinn die tragende Rolle. Die beiden Komponenten des Faserverbundmaterials in der Natur Chitinfasern und Proteinmatrix sind so ausgerichtet, dass die doppelschalige Konstruktion bestmöglich auf jeden Lastfall reagieren kann.

Schichtweise und maschinell gewickelt

Aus diesen Vorgaben der natürlichen Vorbilder entstand ein strukturmorphologisches Entwurfsregelwerk. Dieses bildet das Fundament, um die Erkenntnisse für den Bau des Pavillons zu abstrahieren und mit den fertigungstechnischen Möglichkeiten der Roboter in Einklang zu bringen. Dabei gilt generell, dass alle Teile, die grössere Kräfte aufnehmen müssen, dicker und dafür kleiner sind. All jene, in denen geringere Kräfte auftreten, sind flacher und haben dafür einen grösseren Durchmesser.

Verschiedene Modelle in unterschiedlichen Grössen dienten dazu, die Faser-Faser-Interaktion, das tatsächliche Materialverhalten der harzimprägnierten Faserbündel, die Einschränkungen durch die Roboter und vieles mehr zu erforschen. Die biologischen Strukturprinzipien sind durch Anisotropie und Formbarkeit gekennzeichnet. Im Lauf der Untersuchungen zeigte sich, dass sich das Faserverbundmaterial aus glas- und kohlenstofffaserverstärktem Epoxidharz gut für die technische Umsetzung diese Prinzipien eignet. Die komplexe Geometrie und die Materialorganisation der natürlichen Konstruktion können in grösserem Massstab umgesetzt werden. Darin liegt im Vergleich zum vorhergehenden Pavillon ein weiterer Vorteil: Die Struktur ist skalier- und somit an die Aufgabe anpassbar.

Deshalb entwickelten die Projektbeteiligten einen sogenannten kernlosen robotischen Wickelprozess. Dies bedeutet, dass eben gerade keine Form gebaut werden muss, sondern sich durch die präzise Wickelung der beiden Fasertypen die gewünschte Geometrie der Bauteile einstellt.

In der ersten Phase des Herstellungsprozesses wurde eine Lage mit vorgespannten Glasfasern gewickelt. In einer stationären Vorrichtung direkt vor dem Wickelprozess wurden sie in Harz getränkt und gepresst, um eventuell eingeschlossene Luft abzuführen. Denn der Volumenanteil der Fasern am Gesamtvolumen des Materials ist für die Tragfähigkeit eine wichtige Grösse. Dank diesem Harzbad entsteht ein Kompositmaterial, über das nicht nur Zug-, sondern auch Druckkräfte übertragen werden können. Alternativ zum offenen Harzbad wäre eine Vorimprägnierung hinsichtlich des materialgerechten Wickelprozesses noch besser gewesen, denn sie hätte einen optimalen Volumengehalt der Faser am Komposit sichergestellt.

Da die Vorimprägnierung aber langwieriger ist, haben die projektierenden Ingenieure darauf verzichtet. Nach dem Wickeln härtet das Harz aus und bildet zusammen mit den Fasern ein Komposit. 2012 hatten sich die einzelnen Fasern durch das Harz nicht optimal miteinander verbunden, sondern waren teilweise als Einzelelemente getrocknet. Beim Pavillon 2014 wurde den Härteprozess verbessert, denn durch die Vorspannung der Fasern beim Wickeln wurden die oberen stark auf die darunterliegenden gepresst.

Die Karbonfasern wurden im zweiten Schritt einzeln und immer genau dem Kräfteverlauf entsprechend über die erste formgebende Schicht Glasfasern gewickelt. Durch die Faser-Faser-Interaktion verformen sich die einzelnen Faserbündel wechselseitig und verwandeln sich von ebenen in komplex gekrümmte Flächen. Die notwendige Faseranzahl und deren Ausrichtung wurden dabei basierend auf einer Simulation des Kraftflusses in der gesamten Struktur errechnet und auf die einzelnen Bauteile heruntergebrochen. Denn die auftretenden Kräfte müssen zwischen den einzelnen Elementen übertragen werden können.

Keine statische, sondern eine rein optische Funktion hat dagegen die äusserste Glasfaserschicht. Denn nur mit ihr wirkt das Ganze wie ein Pavillon, entsteht ein annähernd geschlossener Raum.

Damit die einzelnen Elemente am Ende zu einem Gesamtbauwerk zusammengefügt werden konnten, wurden in die erste Glasfaser-Wickelsyntax Aluminiumhülsen integriert. Die Lage der Verbindungen entspricht einem möglichst ununterbrochenen Kraftfluss vom höchsten Element bis zum Boden. Weil Karbon ein stromleitendes Medium ist, würde eine direkte Verbindung dieser Faser mit den Aluminiumhülsen zu Kontaktkorrosion führen. Deshalb dienen die Glasfaser der ersten Wickelsyntax zusätzlich zu ihrer raumbildenden Funktion auch noch als Korrosionsschutz.

Bewilligung und Montage

Bevor die Montage vor dem Universitätsgebäude erfolgen konnte, musste beim Baurechtsamt eine Genehmigung für ein temporäres Bauwerk eingeholt werden. Zu den Vorgaben zählte beispielsweise eine Verankerung des Pavillons am Boden gegen Windlast. Sonst würde die 593kg leichte Konstruktion bei der nächsten Windbö abheben. Das Team baute daher eine Holzbasis und füllte sie mit Sandsäcken. Zum Brandschutz mussten keine besonderen Massnahmen getroffen werden. In einer festgelegten Reihenfolge wurden vor Ort die einzelnen Elemente verschraubt. Dazu war weder ein Lehrgerüst noch ein Kran nötig, denn die Einzelteile des Pavillons sind so leicht, dass sie von einer bis zwei Personen getragen werden können. Das fertige Bauwerk ist trotzdem so stabil, dass ein Mensch ohne Gefahr darauf herumklettern kann.

Die Form passte das Team den örtlichen Gegebenheiten an. Der Pavillon lädt mit seinen Öffnungen die Flaneure des angrenzenden Stadtgartens geradezu zum Ausruhen ein. Vor allem aber demonstriert er, welche komplexe Geometrie aus einer «einfachen» Schalenform entstehen kann. Damit der Pavillon am Ende überzeugt, müssen Material, Form, Struktur und Herstellungsprozess exakt aufeinander abgestimmt werden.

Projektierung und Ausführung

Institut für Computerbasiertes Entwerfen (ICD), Universität Stuttgart, (Prof. Achim Menges): Moritz Dörstelmann, Marshall Prado, Tobias Schwinn

Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE), Universität Stuttgart (Prof. Jan Knippers): Vassilios Kirtzakis, Stefana Parascho

In Zusammenarbeit mit Institut für Evolution und Ökologie, Universität Tübingen (Prof. Oliver Betz)

Zentrum für Angewandte Geowissenschaften, Universität Tübingen (Prof. James Nebelsick)

Institut für Photonenforschung und Synchrotronstrahlung (ANKA), Karlsruher Institut für Technologie (Dr. Thomas van de Kamp)

Institut für Werkzeugmaschinen, Universität Stuttgart

Institut für Textil- und Verfahrenstechnik, ITV Denkendorf