Eine aufblasbare Betonschale

An der Technischen Universität Wien (TU Wien) haben Forscher ein neues Verfahren für den Bau von gekrümmten Betonschalen entwickelt: Die Betonkuppel wird einfach mit einem pneumatische Hebekissen aufgeblasen.

Das Prinzip ist einfach, aber überraschend, bedenkt man, dass es sich um ein Material wie Beton handelt: Zuerst wird flach am Boden eine relativ dünne runde Betonplatte gegossen. Nach dem Aushärten wird ein unter der Platte liegender Hebepneu aufgeblasen, so dass sich der Beton zu einer zweifach gekrümmten Schale verformt1. Das neue Verfahren wurde zunächst an einer 3,5 Meter hohen Kuppel mit einem Basisdurchmesser von 10 Metern getestet.

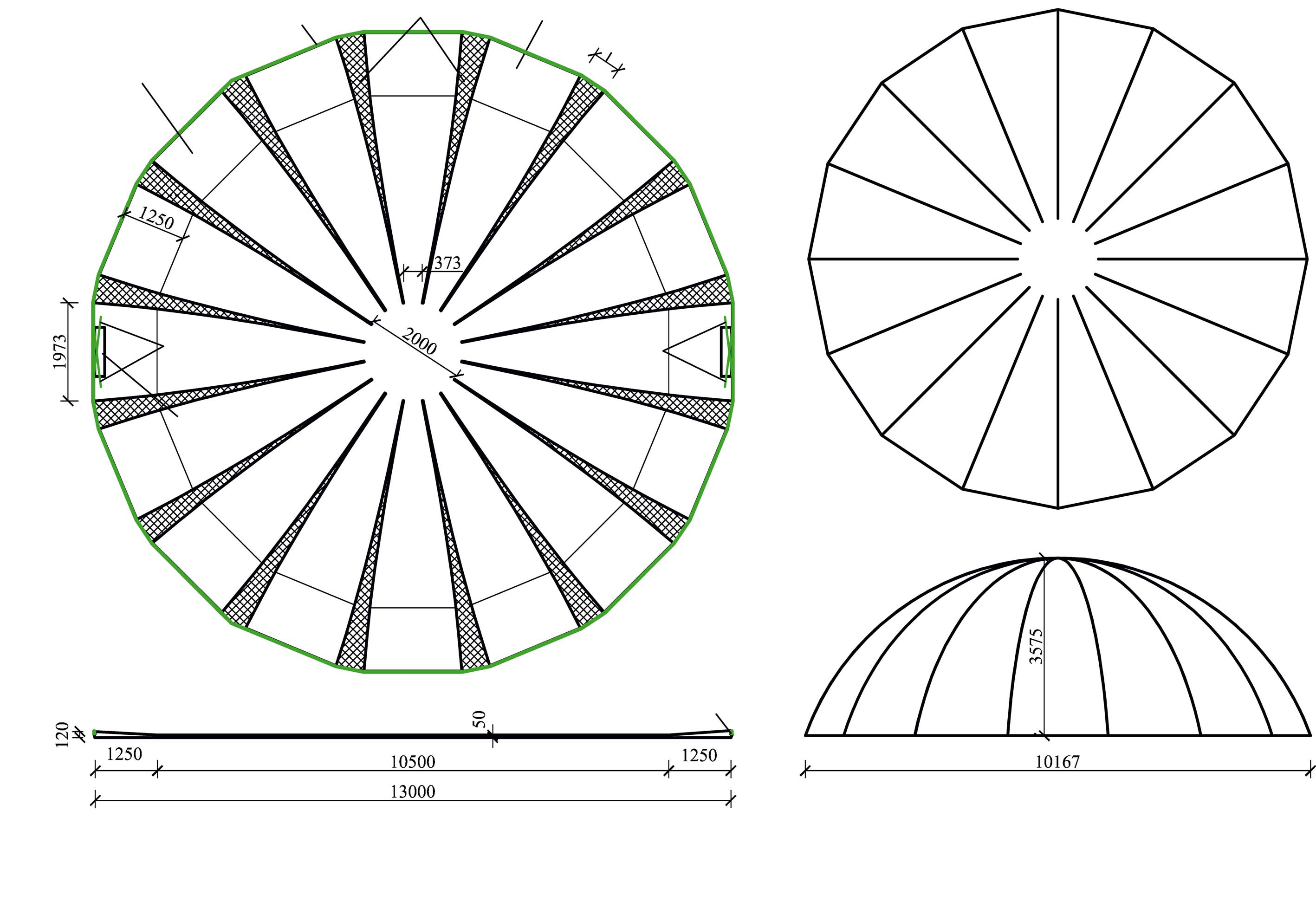

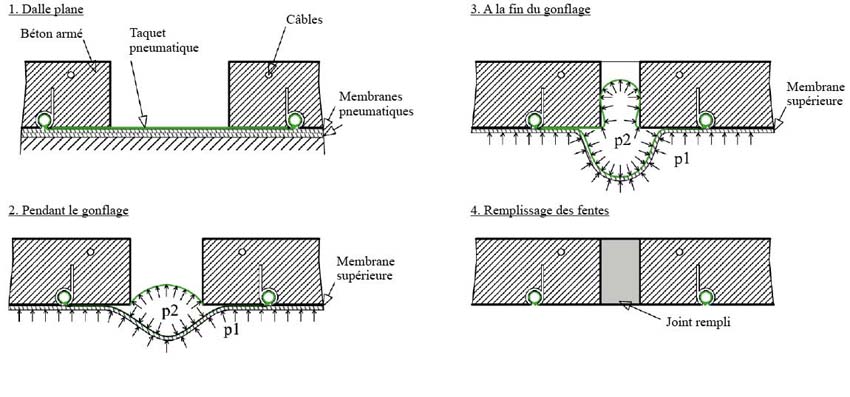

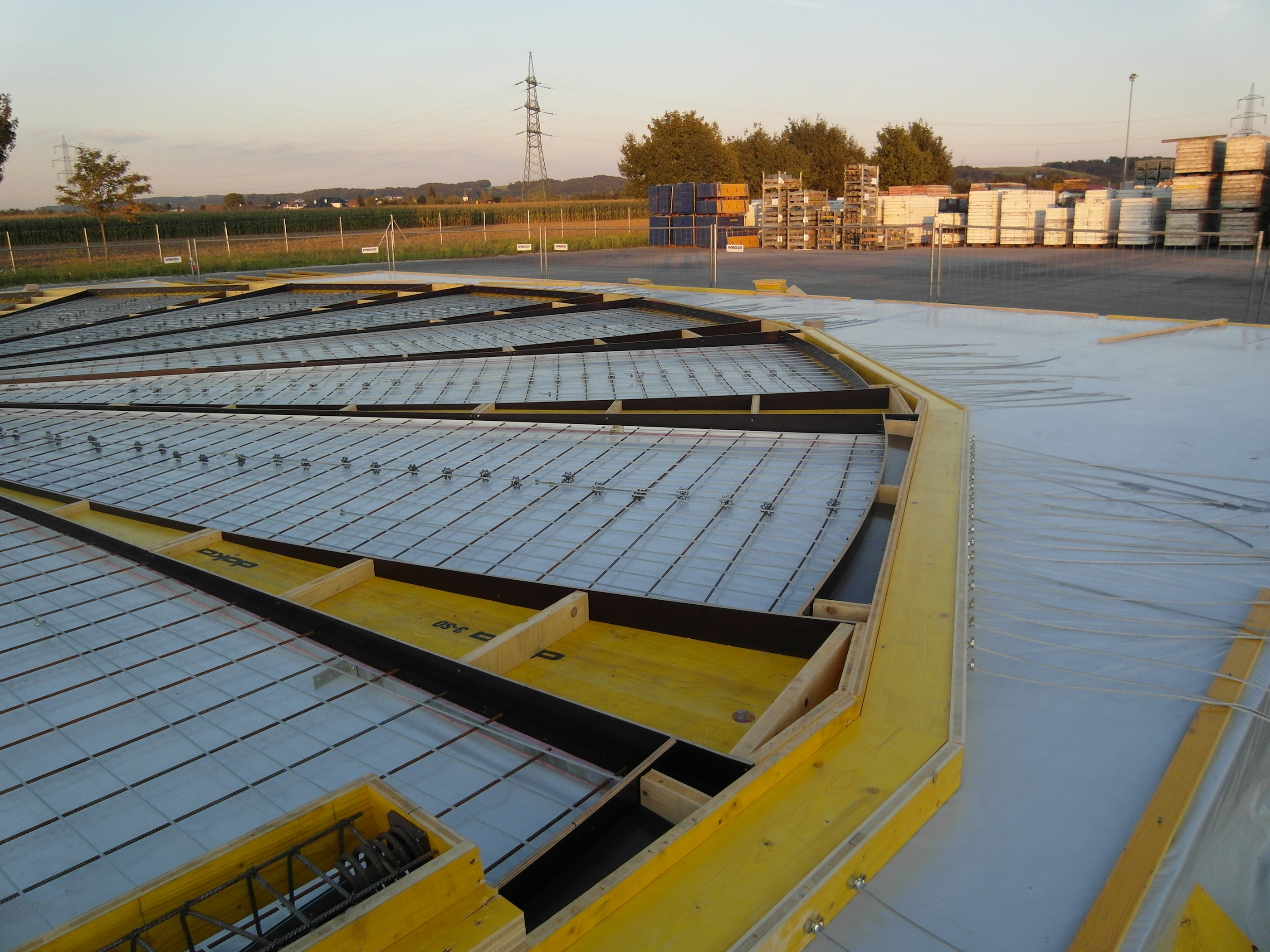

In einem ersten Schritt wurde dafür eine 50 Millimeter dicke, kreisrunde Betonplatte von 13 Metern Durchmesser gefertigt. Diese Kreisplatte war durch keilförmige Aussparungen in einzelne Segmente geteilt, die sich beim Krümmen zu einer Schale zusammenschliessen (Abbildungen 1 und 2). Am Umfang der Platte wurde deren Dicke über eine Länge von 1,2 Metern linear von 50 auf 120 Millimeter erhöht. Diese Verdickung sollte einerseits als Gegengewicht beim Aufblasvorgang dienen und andererseits die radiale Vorspannung aufnehmen. Um die für die Verkrümmung nötige Duktilität zu erreichen, wurde die Platte radial mit Stahlseilen von 5 Millimetern Durchmesser bewehrt. In Biegeversuchen hatte sich gezeigt, dass Stahlseile eine gleichmässigere und somit kontrollierbarere Dehnung erlauben als Bewehrungsstäbe. Quer zu den Seilen wurden 6 Millimeter dicke Bewehrungsstäbe im Abstand von jeweils 150 Millimetern konzentrisch angeordnet. Die sternförmige Betonplatte wurde auf einen aus Silofolie gefertigten Hebepneu gegossen, welcher der Schale später beim Aufblasen die gewünschte Form geben sollte. Um die Krümmung des Betons zu begünstigen und besser zu kontrollieren, wurde die Betonoberfläche quer zur Radialkrümmung mit 5 Millimeter tiefen Fugen versehen.

Nach dem Aushärten wurde die Betonplatte zu einer zweifach gekrümmten Schale verformt. In der ersten Phase wurde die Plattenmitte durch Aufblasen des Hebepneus bis auf eine Höhe von 90 Zentimetern angehoben. Der angewendete Luftdruck (16 bis 17 Bar) war dabei leicht höher als der aus dem Eigengewicht der Platte resultierende Druck. In der zweiten Phase wurden zusätzlich die im Umfang verlegten Spannseile vorgespannt, was die Basisfläche auf einen Durchmesser von 10 Metern verkleinerte, zu einer weiteren Anhebung der Schalenmitte auf die endgültige Höhe von 3,5 Metern und damit zur gewünschten Kuppelform führte. Damit die Krümmung der Schale während des Aufblasens kontrolliert verlief und das pneumatische Hebekissen an Ort und Stelle blieb, wurden die radialen Aussparungen mit pneumatischen Keilen ausgestattet, deren Druck ebenfalls gesteuert wurde. Nachdem die Schale die endgültige Krümmung erreicht hatte, wurden die Fugen zwischen den Segmenten mit Zementmörtel verspachtelt.

Diese Nahtstellen zeigen zwar, dass es nicht ganz einfach ist, eine ideale Formvorstellung und die Eigenschaften dieses neuen Verfahrens aufeinander abzustimmen, dies wird bei der Umsetzung im Dialog zwischen Ingenieuren und Architekten geschehen müssen. Nun gilt es nur noch, geeignete Einsatzgebiete für die aufblasbaren Betonschalen zu finden. Die in Wien gebaute Testschale wurde zum Beweis ihrer Festigkeit zweigeteilt und als offene Konzertkuppel für ein klassisches Konzert genutzt. Die Österreichischen Bundesbahnen (ÖBB) interessieren sich zudem für eine Anwendung der aufgeschnittenen Schale als Wildbrücke.