Il ponte di Langensand, sistema evolutivo di una struttura composita

Il Langensandbrücke assicura il passaggio del traffico fra il centro storico della città e il quartiere più recente, oltre la cintura ferroviaria, in piena crescita. Ogni giorno 20.000 veicoli privati, 1000 veicoli pubblici e 1200 treni transitano da questo nodo.

Il ponte in calcestruzzo del 1938, ormai obsoleto, non poteva più sopportare alcun aumento di traffico (Fig. 3). Il progetto del nuovo ponte è l’esito di un concorso internazionale che nel 2004 l’ufficio Guscetti & Tournier SA, ora divenuto Ingeni SA, ha vinto in collaborazione con l’ufficio d’architettura Brauen and Wälchli. I lavori si sono svolti fra l’inizio 2008 e la fine 2009 e la costruzione è stata messa in servizio nel 2010. L’opera è stata insignita del Premio Acciaio nel 2011.

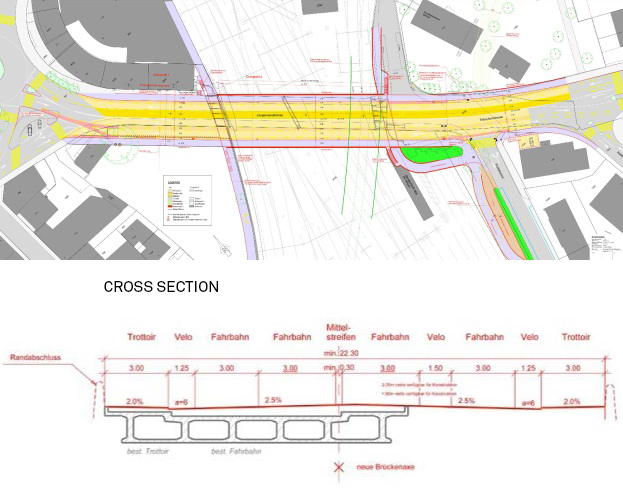

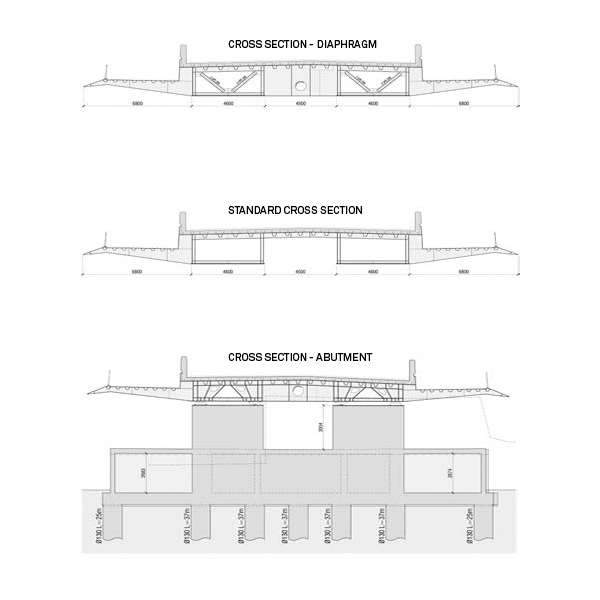

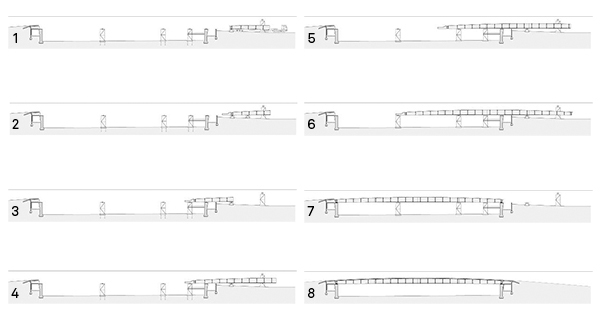

Tre sono i punti cardine che il progetto deve assicurare (Fig. 4): mantenere l’ubicazione attuale, raddoppiare la capacità di traffico e garantire durante le fasi di costruzione il traffico stradale e ferroviario senza alcuna interruzione.

Progetto

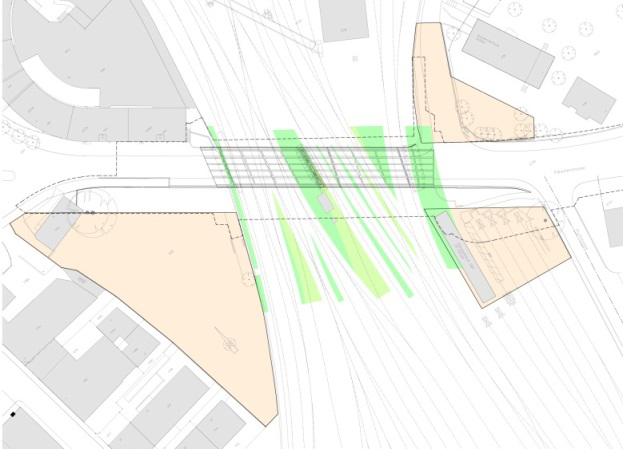

Il vecchio ponte era composto di una struttura in calcestruzzo armato multi-cassone (Fig. 5). Le sue caratteristiche strutturali sono state sfruttate per organizzare le diverse fasi di costruzione e facilitare le delicate operazioni di demolizione. Solamente alcune zone (Fig. 6. Superfici in verde) erano disponibili per creare degli appoggi provvisori e due aree laterali potevano accogliere le installazioni di cantiere.

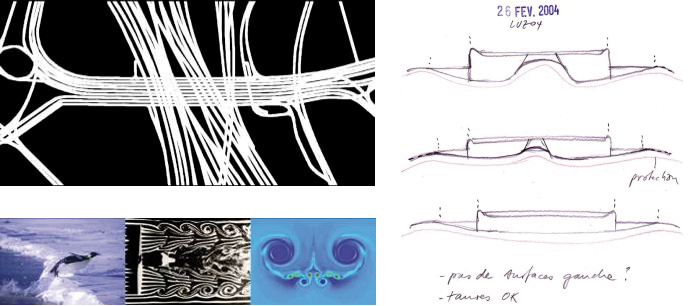

Le richieste espresse erano molto esigenti e la situazione veramente complessa e densa con numerosi flussi da gestire. Il progetto del ponte vuole così richiamare questa nozione di flusso, ma allo stesso tempo rimanere una forma semplice e pulita in contrasto con la complessità dell’area circonstante (Fig. 7).

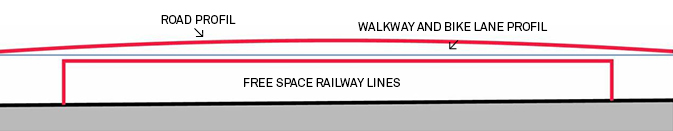

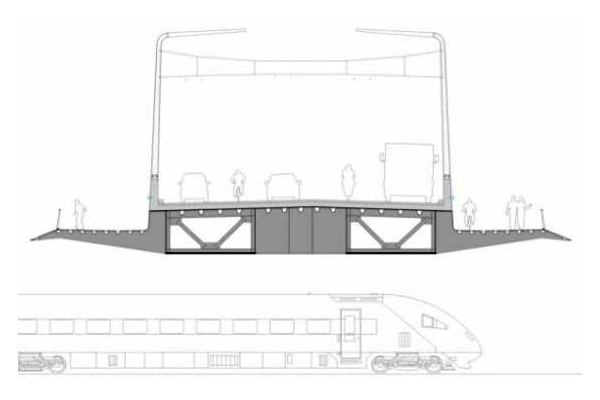

Da un punto di vista formale il progetto è dunque la sintesi fra funzionalità, metodo construttivo, comportamento strutturale e contesto urbano. L’opera s’inscrive fra il limite superiore imposto dall’asse stradale e quello inferiore imposto dalla sagoma dei treni (Fig. 8). Ciclisti e pedoni godono di corsie proprie, con distacco orizzontalmente e verticale dal traffico motorizzato beneficiando in questo modo di attraversamento più pianeggiante (Fig. 10).

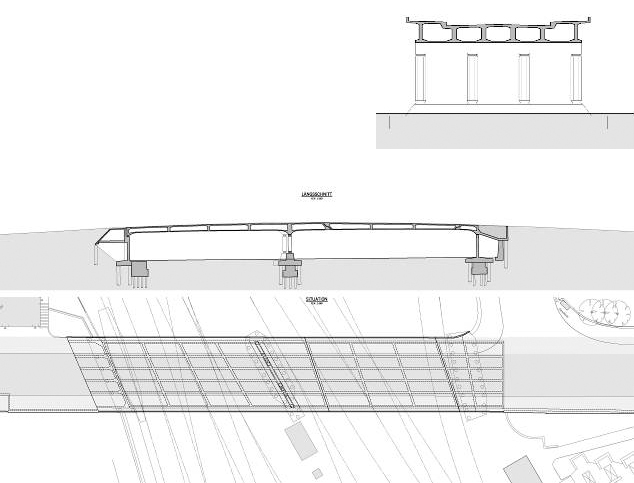

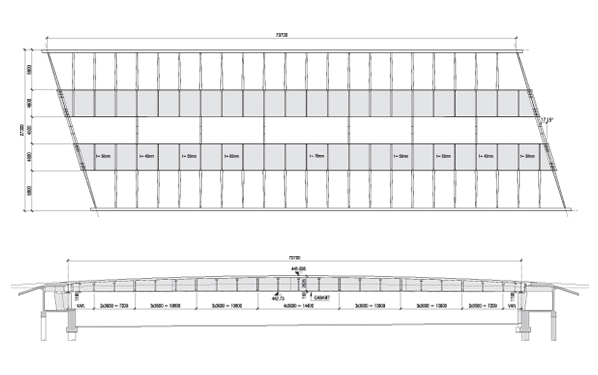

La sagoma della trave a cassone composito prende forma dal diagramma dei momenti del sistema statico, con altezza massima in mezzeria (2.6m) e minima sugli appoggi (1.2m) (Fig. 11). Il sistema è dunque molto slanciato con una snellezza pari a l/37, questa caratteristica è un punto sensibile per vibrazioni e deformazioni.

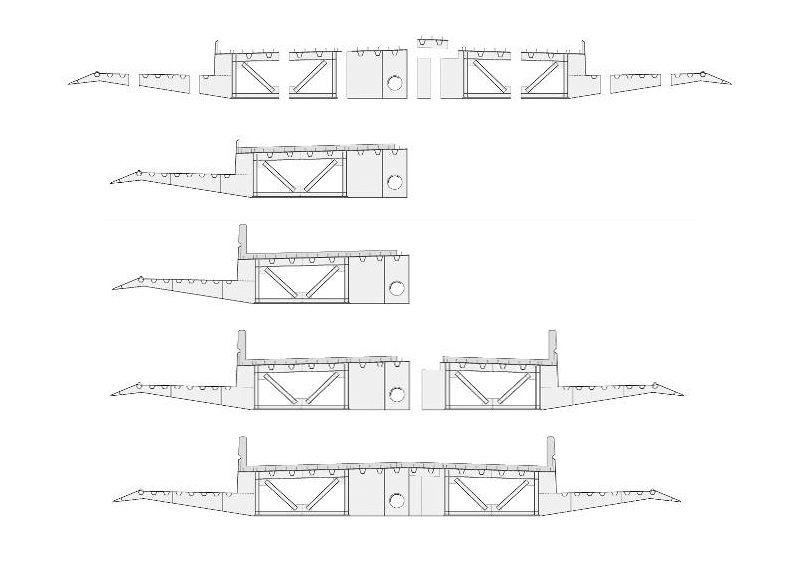

La scelta della sezione a doppio cassone è imposta dagli stadi di costruzione e permette di lanciare due «mezzi» ponti ad un intervallo di un anno così da non dover mai interrompere il traffico stradale e ferroviario. Il ponte definitivo è il frutto dell’unione dei due cassoni per mezzo di sei diaframmi, e sebbene non indispensabile migliora il comportamento globale del manufatto. Le corsie pedonali sono sostenute da nervature ogni 3.6m con uno sbalzo di 6.8m. La complessità della stuttura è accentuata dalle esigenze degli stadi construttivi dovuti alla scarsa disponibilità di spazio sul cantiere. È dunque inevitabile un importante lavoro di assemblaggio in situ (Fig. 12). In particolare, il cassone largo 4.6m è stato costruito in due parti a forma di «C» di una lunghezza de 20m per elemento ed in seguito saldato in cantiere.

La soletta in calcestruzzo è stata apportata a lancio e assemblaggio ultimato. La geometria della carpenteria metallica ha consentito di gettare la soletta senza l’utilizzo di ulteriori cassari e materiale di sicurezza. La soletta di 24cm di spessore contribuisce ad un aumento del 40% della rigidezza longitudinale del manufatto e permette la diffusione dei carichi concentrati. Infine, per minimizzare i costi di manutenzione, la scelta dell’acciaio è di tipo patinabile-corten.

Stadi di costruzione

Il principio costruttivo del ponte é stato uno degli elementi più importanti ad influenzare il progetto e le sue scelte costruttive. Differenti situazioni si sono succedute durante la costruzione che, in ordine cronologico, sono state:

1. Costruzione di méta del ponte in acciaio accanto al ponte esistente parzialmente smanteallato ma ancora in servizio;

2. Completamento e utilizzo di metà del ponte misto acciao-calcestruzzo durante lo smantellamento del ponte esistente;

3. Utilizzo di metà del ponte durante la costruzione della seconda metà;

4. Completamento del ponte a seguito della connessione delle due metà.

Tale metodo di costruzione che consiste nell’unire le diverse parti assemblate solo nello stadio finale é stato applicato a tutti gli elementi del progetto: i pali di fondazione, le spalle, gli appoggi, i giunti di dilatazione, il sistema di impermeabilizzazione, il manto stradale, le finiture e gli equipaggiamenti. In assenza dello spazio adeguato per l’assemblaggio e lancio di ciascuna metà del ponte in acciaio in un solo elemento, quattro blocchi distinti di 20m l’uno sono stati lanciati sopra i binari ferroviari (Fig. 13). Ogni fase (assemblaggio, saldatura et lancio di un blocco di metà ponte) é durata tre settimane. Il lancio dei blocchi é stato eseguito nelle ore notture a una velocità media di 8-10m/h a causa dell’intenso traffico ferroviario.

Modelli numerici

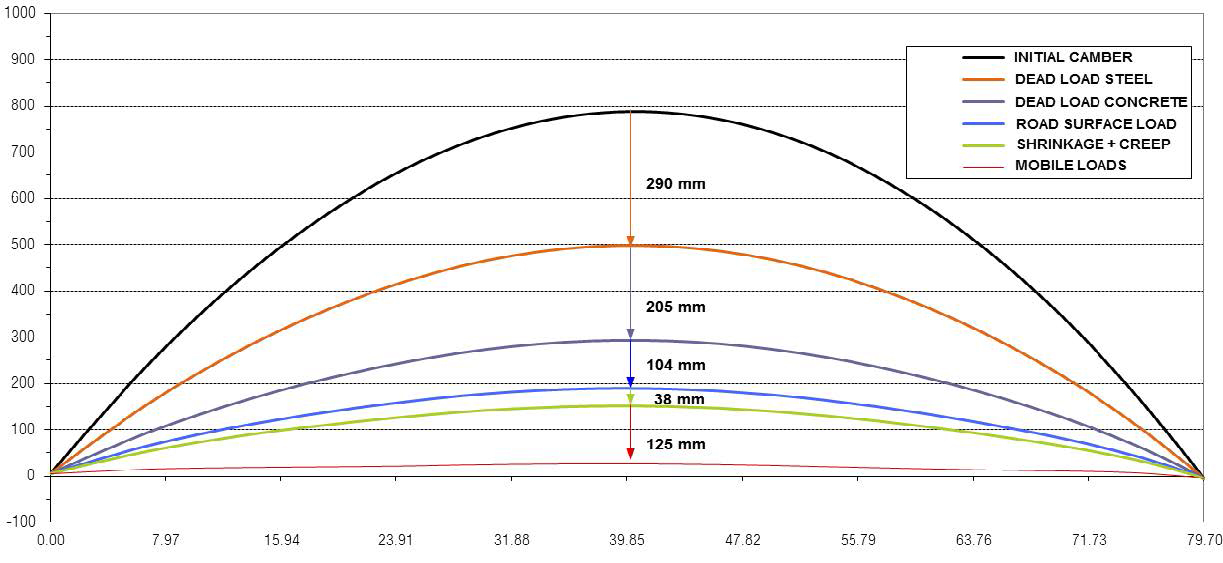

La semplicità del ponte ora completato e la sua sobria apparenza nascondono le difficoltà tecniche che si sono dovute affrontare in corso d’opera. Una delle sfide più importanti é stato il controllo della deformabilità della struttura dovuta all’elevata snellezza. Il ponte é infatti suscettibile a grandi deformazioni come mostrato in Fig. 14. La freccia totale in mezzeria del ponte, calcolata come differenza tra stato limite di esercizio e deformata iniziale durante construzione, é di circa 800mm e corrisponde a circa un centesimo (1/100) della luce. Tale deformata é piuttosto significativa ed é la somma delle deformazioni cumulatesi nella storia di carico della struttura che evolve progressivamente da due metà di ponte in acciaio in un unico ponte misto acciao-calcestruzzo.

I modelli di calcolo utilizzati hanno svolto un ruolo cruciale nella predizione del comportamento reale della struttura nelle diverse fasi, prima e dopo l’unione dei mezzi-impalcati. La solidarizzazione delle due metà di ponte é stata la fase piu delicata di tutta la costruzione ed é stata accuratamente analizzata attraverso diversi modelli numerici. In particolare sono stati comparati i risultati di due modelli a elementi finiti (FEM): uno semplice costituito da elementi trave ed uno più elaborato composto da elementi guscio (Fig. 15). Per ciascun modello sono state studiate le diverse fasi costruttive e l’evoluzione del sistema strutturale. Le simulazioni numeriche hanno permesso d’acquisire informazioni sulla sensibilità dell’opera rispetto ai principali parametri di progetto e a valutarne il comportamento nei diversti stadi di servizio. Data l’importanza del controllo della deformazione totale del ponte, per ciascuna fase sono state effetuate delle simulazioni e calcolati gli spostamenti relativi al fine di predire la contro-freccia totale della struttura deformata.

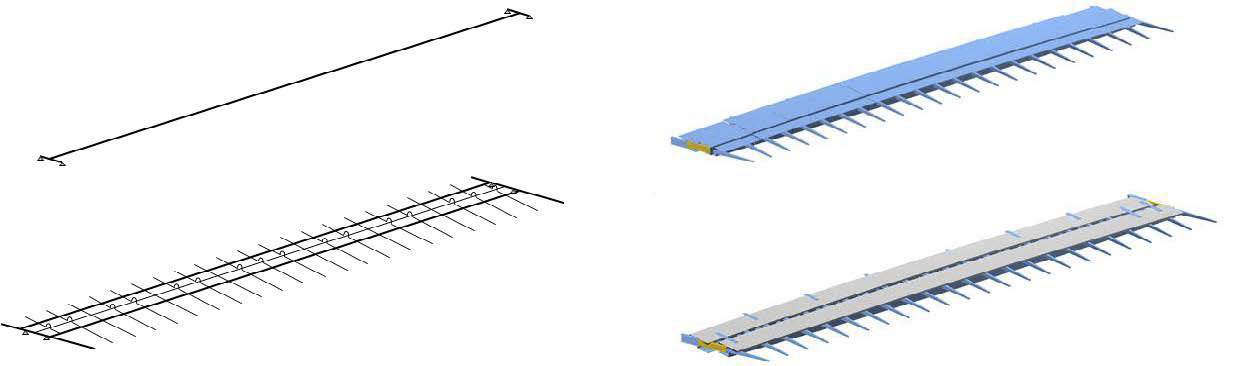

Come menzionato precedentemente, una scelta di progetto é stata quella di lanciare ciascuna parte del ponte in acciaio, costituita da blocchi di impalcati completi ortotropi (Fig. 16). La presenza della linea ferrovia in piena attività ha in effetti imposto dei vincoli importanti legati alla sicurezza e alla sequenza di montaggio. Il sistema a placca ortotropa ha permesso di controllare le deformazioni risultanti dal peso proprio dell’impalcato in acciaio durante il lancio e dal peso del calcestruzzo nella configurazione finale. Le sfavorevoli condizioni geotecniche del terreno (deposito sedimentario molto deformabile ad alto rischio di compattazione) non hanno permesso la realizzazine di pali di fondazione intermedi per appoggiare il ponte durante la fase del lancio. Conseguentemente nell’ultima fase si é dovuto considerare che la struttura in acciaio avesse unicamente due appoggi ed una luce globale di 80m. Ciascuna metà di ponte, costituita da placche miste ortotrope, é stata dunque modellata con elementi trave e guscio (Fig. 17). Il comportamento misto é stato preso in considerazione attraverso una moltitudine travette rapresentanti i connettori acciaio-calcestruzzo. Le analisi hanno mostrato che la placca di acciaio da sola può sostenere i carichi del sistema longitudinale e delle forze concentrate di progetto senza necessità di ulteriori rinforzi.

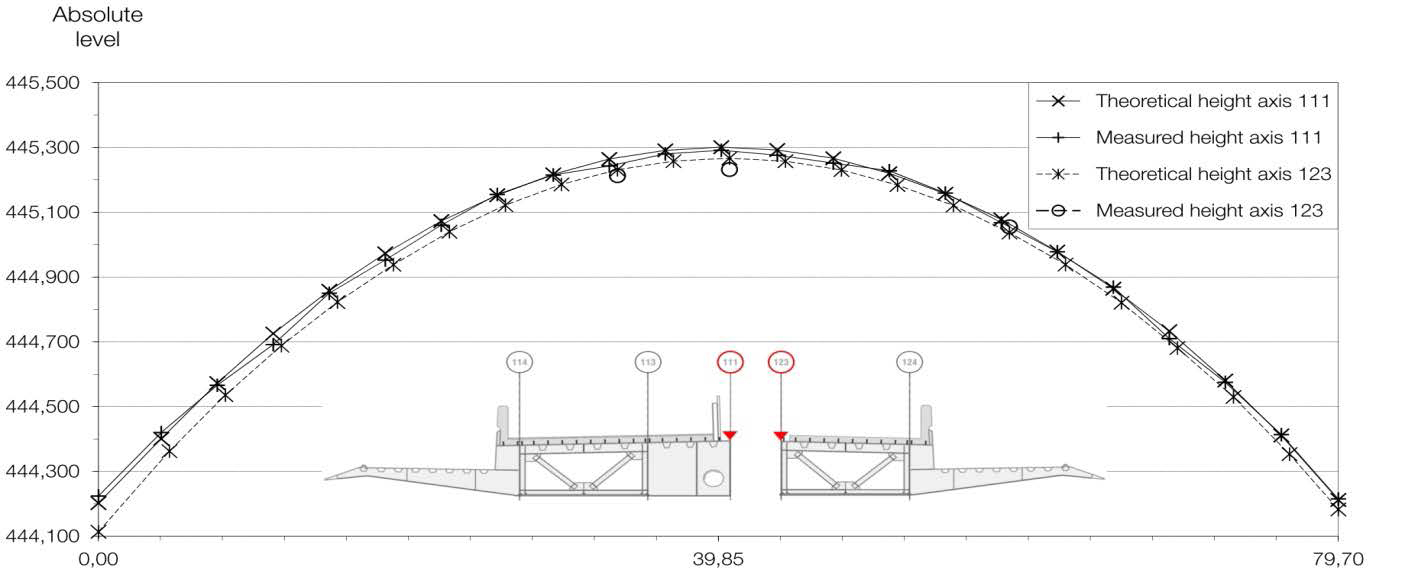

La geometria della struttura é stata monitorata regolarmente durante la costruzione ed i risultati dei modelli numerici si sono mostrati in buona correlazione con i valori misurati della costruzione reale. Lo scarto massimo misurato é stato di 35mm che é relativamente piccolo per la luce in questione; la posizione teorica e quella reale delle due metà di ponte sono simili (Fig. 18). Nel progetto si era previsto di allineare le due metà del ponte con dei pistoni idraulici, stimando che ogni correzione potesse avere una variazione di

± 50mm. Per diverse ragioni pratiche le due parti sono state portate allo stesso livello appesantendo una metà del ponte con delle vasche d’acqua. In questa maniera l’operazione di collegamento dell’impalcato é stata portata a termine con successo.

Prima di mettere in servizio la prima metà del ponte e poi il ponte completo delle prove di carico sono stati eseguite dall’Ecole Polytechnique Fédérale di Losanna (EPFL) [Goulet et al.]. Molte casi di carico sono stati testati per verificare la risposta flessionale e torsionale della struttura. I risultati di queste prove hanno confermato che il comportamento della struttura é conforme ai valori del modello numerico. Le misure sono state sistematicamente inferiori ai valori calcolati (in media del 10%) per le due fasi di costruzione del ponte; questo dato é particolarmente importante visto che la riserva di deformazione sotto l’azione dei carichi mobili é limitata. Un’inflessione di 125mm é stata calcolata per lo stato limite di servizio con una riserva di 25mm imposta della compagnia ferroviaria. Ciò garantisce un’ulteriore risorsa di deformazione del ponte.

Problemi dinamici

L’elevata snellezza del ponte lo rende sensibile ai problemi dinamici in particolare a causa dell’utilizzazione comune di veicoli e pedoni che, oltretutto, attraversano il ponte lungo un marciapiede a sbalzo di 6.8m. Nelle fasi di progetto, questo problema è stato analizzato con modello semplice di una molla sottomessa a una forza di due volte 100kN che rappresenta il peso di un’asse di un camion. Questo modello ci indicò un’accelerazione massima di circa 0.8m/s2 durante la fase provvisoria di un mezzo ponte in servizio. Un tale valore può essere considerato come ammissibile. Una volta il ponte completato, l’accelerazione massima sarebbe stata inferiore. Malgrado questi risultati incoraggianti, decidemmo di riservare nel cassone lo spazio necessario e il corrispondente peso (circa 40t) per istallare un assorbitore armonico (Tuned Mass Damper). Decidemmo anche di svolgere delle prove dinamiche sulla metà del ponte in modo da anticipare il comportamento del ponte una volta completato. Quest’analisi dinamica e le prove corrispondenti furono realizzate da Reto Cantieni, RCI Dynamic, consulente specializzato nella dinamica delle strutture.

Queste prove mostrarono che per dei passaggi di diversi veicoli con il rivestimento stradale in buone condizioni (senza l’ausilio di una plancia per simulare dei disordini), l’accelerazione massima all’estremità dello sbalzo del marciapiede rimaneva inferiore a 0.8m/s2. Si decise così di non istallare l’assorbitore armonico. Una volta l’opera completata e messa in servizio, si fecero delle misure nelle condizioni reali di traffico. L’accelerazione massima dovuta al traffico di veicoli non andava oltre i 0.42m/s2, il valore massimo di 0.71m/s2 fu misurato durante il passaggio di una persona che prativava il jogging.