Ein Holzbau wie ein Tatzelwurm

Im Oktober 2019 wurde der neue Swatch-Bau in Biel eröffnet. Das futuristische Gebäude nach einem Entwurf des japanischen Architekten Shigeru Ban verschafft der Uhrenmarke einen unübersehbaren architektonischen Auftritt.

Seit Langem plante der Uhrenhersteller Swatch am Firmensitz in Biel zwei Erweiterungsbauten und ein neues Hauptquartier für die beiden zum Konzern gehörenden Marken Swatch und Omega. Denn von wo aus die globale Swatch-Erfolgsgeschichte gesteuert wurde, war bislang eher im Verborgenen geblieben und baulich nicht manifest.

Den dafür ausgeschriebenen Architekturwettbewerb konnte 2010 der japanische Architekt Shigeru Ban für sich entscheiden. Ihm gelang der gestalterische Spagat, den beiden sehr unterschiedlich positionierten Marken mit seinem Entwurf ein architektonisches Gesicht zu geben und gleichzeitig die auf dem Areal stehenden denkmalgeschützten Bauten aus der Frühzeit der Industrialisierung zu integrieren.

Das neue Ensemble besteht aus drei Volumen: das neue Produktions- und Logistikgebäude von Omega, die «Cité du temps», die neben einem Konferenzzentrum auch die beiden Museen der Marken Omega und Swatch beherbergt, und der spektakuläre Swatch-Neubau in Form einer Schlange oder – wenn man so will – eines Tatzelwurms. Darin ist neben Swatch-Store und Lager die gesamte Verwaltung der Firma untergebracht.

Gekrümmtes Holz

Der 240 m lange Neubau besteht im Wesentlichen aus drei Elementen: Ein bis zu viergeschossige Bau aus Beton ist ummantelt und geschützt von einer frei geformten, halbrunden Holzkonstruktion. Diese wiederum ist belegt mit teils zweiseitig gekrümmten Waben aus Glas und ETFE-Folien-Kissen. Die maximale Spannweite der gitterförmigen Holztragstruktur (quer zur Längsrichtung) beträgt 34 m, die Höhe 26.80 m. Die Konstruktion besteht aus Leimholz (Fichte / Tanne) mit Festigkeiten von GL 24h bis GL 32h (GL = Glue-Laminated Timber). Für die 4481 Holzträger wurden 6500 Fichten aus Schweizer Wäldern geschlagen, insgesamt über 2000 m³ Holz.

Vom Holzgitterwerk ist nun, nachdem es von der Fassade bedeckt ist, von aussen nicht mehr allzu viel wahrnehmbar. Der Bau wirkt in seiner Form eher distanziert und überraschend kühl. Einzig die Durchfahrt der Nicolas-G.-Hayek-Strasse unter dem verbindenden Teil zur Omega-Manufaktur gibt den Blick von unten auf die Holzkonstruktion mit ihren eingelassenen Kreuzen frei und lässt so das reiche Innenleben des Gebäudes erahnen.

Tatsächlich ist es beeindruckend, in der einer Kathedrale ähnlichen, 22 m hohen Lobby zu stehen und die räumliche Wirkung der halbrunden Holzkonstruktion zu erleben. Von den oberen Geschossen im Innern geht der Blick auf die unterschiedlich langen Ebenen mit frei angeordneten rund 300 Arbeitsplätzen. Rundum dominiert der mächtige und doch leicht wirkende Holzbau. Neun Balkone, je zwischen 10 und 20 m² gross, sind von mehreren Etagen aus zugänglich.

Funktionale Haut

Die Gebäudehülle – quasi das Schuppenkleid des Tatzelwurms – besteht aus rund 2800 opaken, transluzenten und transparenten Wabenelementen in elf unterschiedlichen Ausführungen. Am häufigsten verbaut wurde das reguläre opake Element, das mit einer witterungsbeständigen lichtdichten Aussenfolie beschichtet ist.

Einige dieser Elemente lassen sich zur Entrauchung öffnen, während andere mit Photovoltaikzellen versehen sind. Das transluzente Kissenelement ist mit Luft aufgepumpt und in der Mitte zur Wärmedämmung mit lichtdurchlässigen Polycarbonatplatten versehen. Die Kissen, die auch einer Belastung durch Schnee oder Eis standhalten, werden ständig leicht belüftet, damit sie dauerhaft unter Spannung stehen.

Das transparente Element besteht aus durchsichtigem Glas. Zum Wärmeschutz wurden insgesamt vier Glasscheiben eingesetzt, zwischen die ein weisses Rollo eingelassen ist. Auch diese Elemente werden immer leicht belüftet, damit sich kein Kondensat bilden kann.

Zudem enthält die Hülle wesentliche Elemente der Gebäudetechnik (Elektro, Licht, Akustik, Lüftung, Sprinkler usw.). Die Installationsführung entlang und innerhalb der Holzkonstruktion bedingte zahlreiche Ausschnitte und Durchstiche. Die Hauptverteilung der Leitungen verläuft entlang des Scheitels der halbrunden Konstruktion.

3-D-Modell als Grundlage

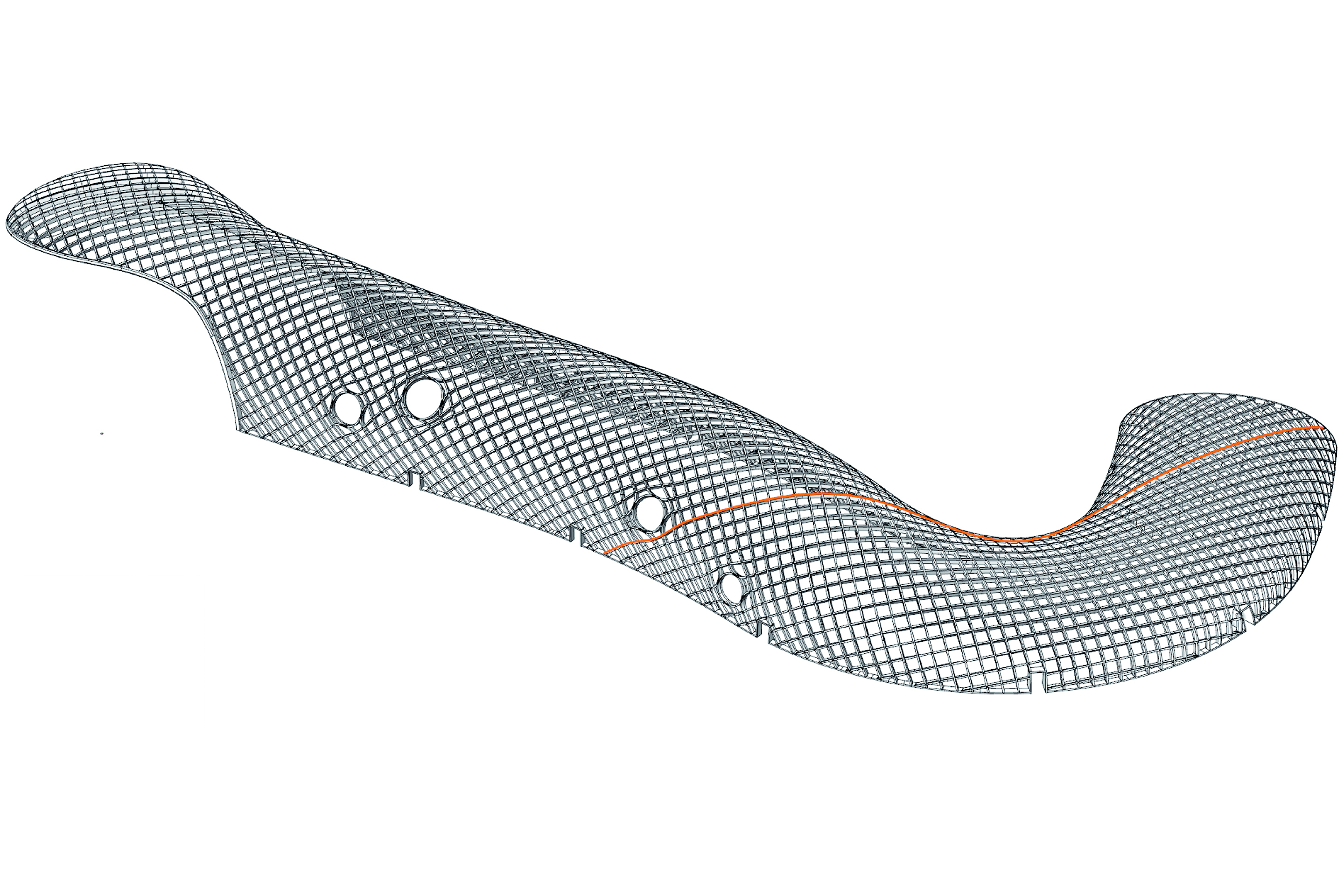

Holzkonstruktion und Gebäudehülle greifen mehrfach ineinander und wurden daher gemeinsam geplant. Aufgrund der gewählten Freiform sind die Verglasungen, die mit Membranen abgedeckten Öffnungen und die opaken Füllungen zweiseitig gekrümmt und variieren in den Abmessungen von Element zu Element. Dafür benötigte man eine 3-D-Modellierungssoftware, die die Linien als Splines (Polynomzug) und die Flächen als Nurbs (nicht uniforme rationale B-Splines) exakt beschrieb.

In der Gitterstruktur des Holztragwerks waren alle Details zu parametrisieren, denn die Veränderung der Struktur führte zwangsläufig zu einer Anpassung aller Details und Knoten. Die bildliche und räumliche Darstellung der Struktur ist demnach im Freiformbau ein Muss. Nur so lässt sich diese Geometrie verstehen. Zudem konnte man das Modell auch für die Anfertigung der mehrheitlich doppelt gekrümmten, tordierten und formgenauen Holzkomponenten nutzen.

Nach erfolgter Detaillierung wurden die 2-D-Pläne für die 3-D-Modellierung parametrisiert. Basierend auf diesem 3-D-Modell definierten die Planenden drei unterschiedliche Rohlingstypen aus Brettschichtholz: «gerade», «einsinnig gekrümmte» und «zweisinnig gekrümmte» Träger. Aufgrund der Gebäudeform kamen mehrheitlich zweisinnig gekrümmte Träger zum Einsatz, die aus Rohmaterial gefertigt wurden, das in zwei Richtungen gebogen und verdreht zu Brettschichtholz verleimt ist. Durch die Parametrisierung konnten auch die über 16 000 Stahlteile und 140 000 Verbindungsmittel auf einige wenige Typen heruntergerechnet werden.

Haargenau eingepasst

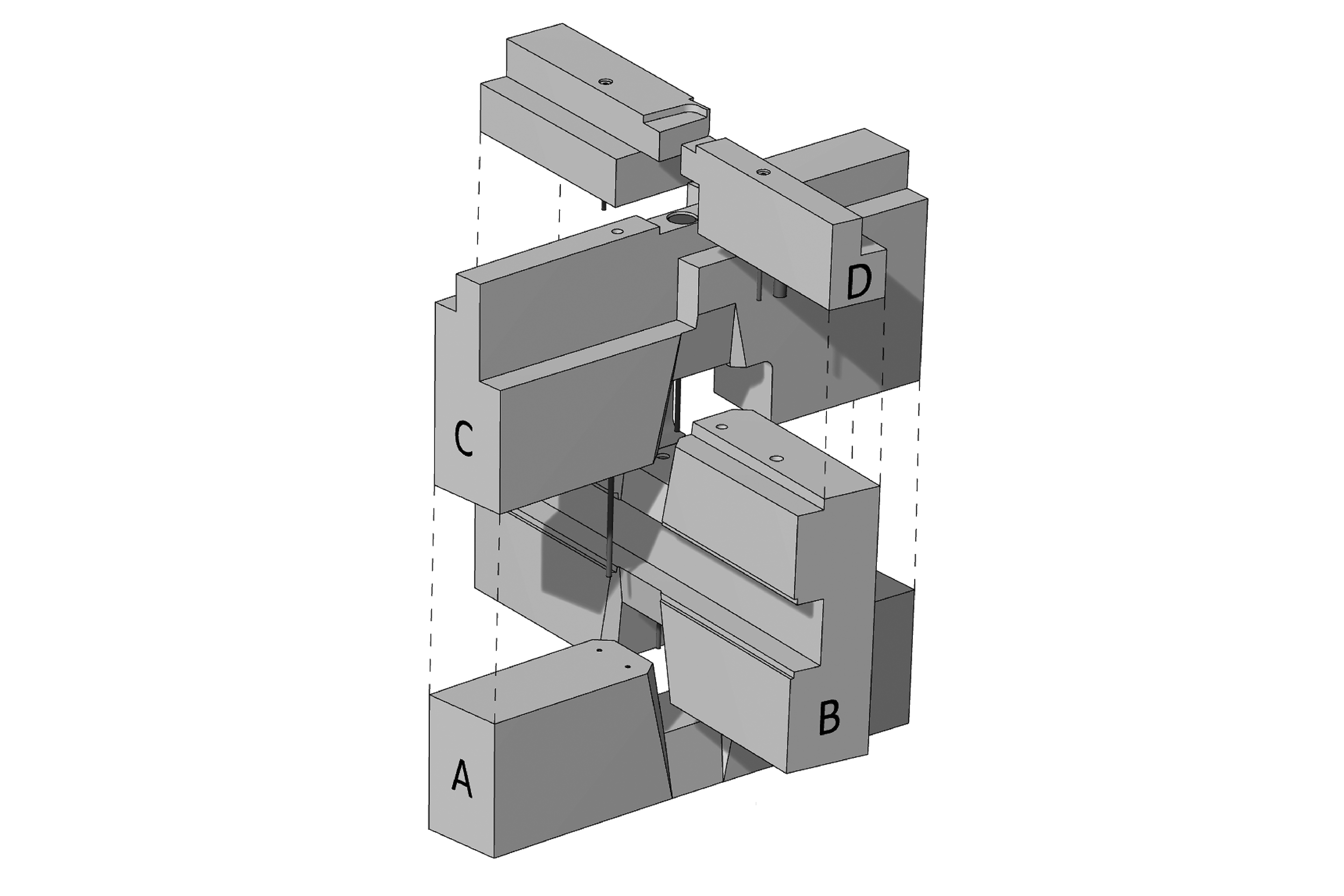

Eine weitere Herausforderung bildete die Montage. Sie war äusserst anspruchsvoll, denn die Passgenauigkeit in der Endlage der gesamten Konstruktion liegt in diesem Bereich bei 5–10 mm, bei den einzelnen Trägern bei einem Zehntelmillimeter. Um diese Überblattungen zu montieren, waren konische Verbindungen notwendig – ein Konus hat zwar viel Spiel, sitzt aber zum Schluss passgenau.

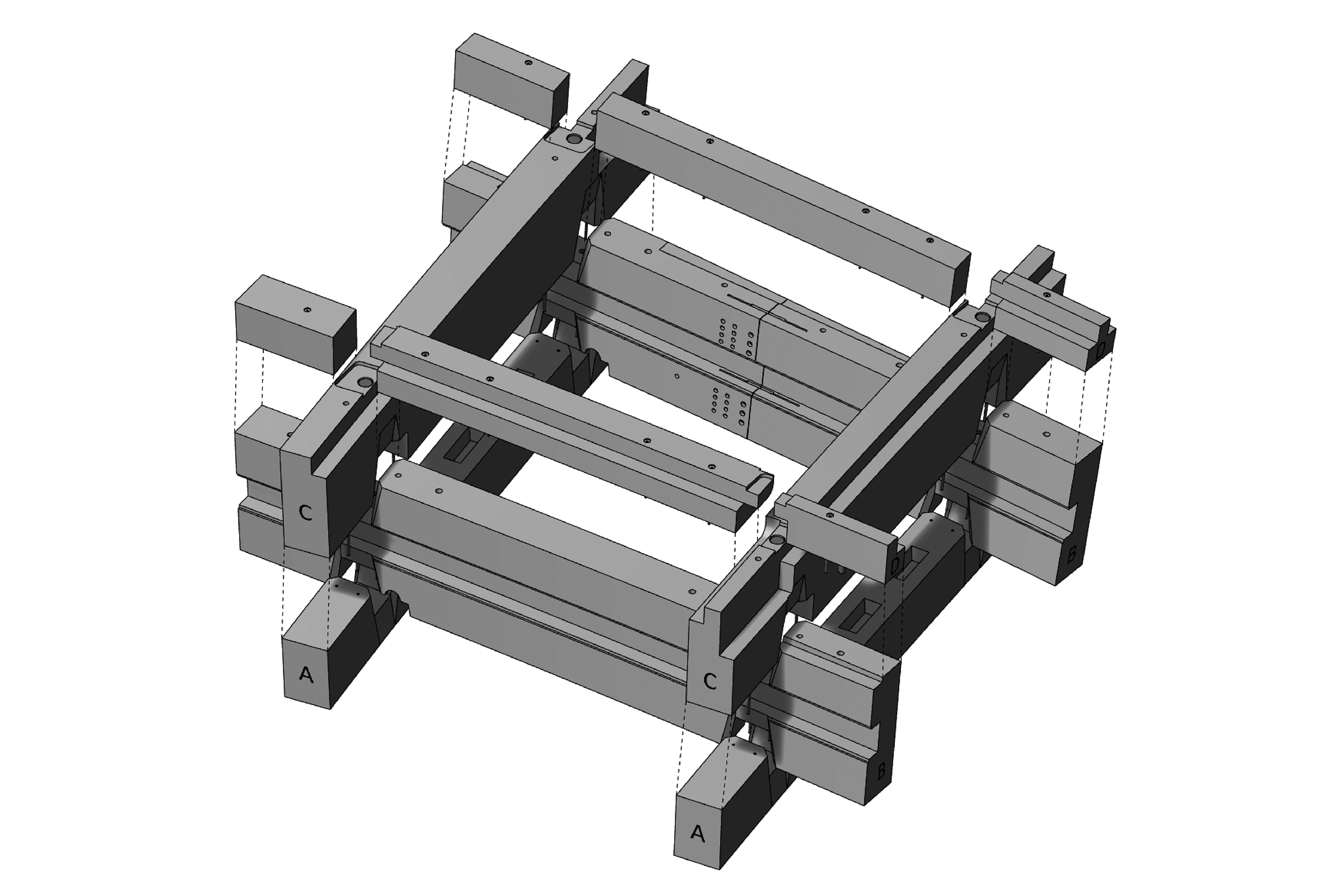

Um die Termine einzuhalten, fertigte das Holzbauunternehmen die Trägerelemente auf fünf verschiedenen Produktionsanlagen. Die unterschiedlichen Krümmungsradien der bis zu 13 m langen Rohlinge erschwerten die Lagerung, die daher ebenfalls eine genaue Planung benötigte. Die Reihenfolge für die Montage bestimmte auch jene der Produktion und Anlieferung zur Baustelle. Ein Leergerüst mit definierten Auflagerpunkten diente sowohl der Montage des Holzgitterwerks als auch später den Installationen und Fassadenarbeiten. Über der durchgehend vom regulären Verkehr befahrbaren Strasse kam in rund 13 m Höhe eine zusätzliche Plattform als Montagetisch und Schutzfläche zum Einsatz.

Die eigentliche Gitterschale wurde in 13 Etappen aufgebaut. Ausgehend von den in der Fundation verankerten Schwellenelementen wurde beidseitig von unten nach oben gearbeitet, bis die Träger im Firstpunkt aufeinander trafen. Fortlaufende Kontrollen mit dem Tachymeter stellten eine präzise Montage sicher.

Passend unkonventionell

Und wie bewährt sich der 220-Millionen-Franken-Bau im täglichen Betrieb? Die weitgehend offenen Räume bieten auf 25 000 m² helle Arbeitsplätze, die Akustik der Räume ist angenehm, die Lichtführung blendungsfrei. Nirgendwo irritiert der riesige, lang gezogene Bau. Vielmehr sind die zwar offen gestalteten Grossraumbüros immer wieder mit Nischen und Sitzinseln ausgestattet, die zu Gruppengesprächen oder zu konzentriertem Arbeiten einladen.

Was die Aussenwirkung angeht – hier hat die Bauherrschaft die gewünschte unverwechselbare Markenarchitektur erhalten. Der neue Firmensitz strahlt das aus, wofür Swatch letztlich steht: unkonventionelle Lebensart und Lebensfreude.

Integrierte Photovoltaik

Die Planungsfirma BE-Netz beschreibt die in die Gebäudehülle integrierte Photovoltaikanlage wie folgt: «Ein Teil der quadratischen Elemente der Gebäudehülle, die Wetterschutz, Dämmung und Stromproduktion als Funktion ausweisen, sind als sphärisch (in zwei Achsen) gekrümmte Module ausgeführt. Die Solarelemente sind durch den Fassadenbauer in Zusammenarbeit mit einem Modulhersteller entwickelt, produziert und verbaut worden. Durch die spezielle Form des Gebäudes ist jedes der 448 Module ein Einzelstück.»

Aufgrund der jeweiligen Module plante die Firma ein neuartiges Mikro-Wechselrichter-Verbundkonzept. Je Modul sind zwei Wechselrichter im Einsatz. Da jedes Modul anders ausgerichtet ist, kann ein optimales MPP-(Maximum Power Point)-Tracking realisiert werden. Dieses Verfahren ermöglicht es, die grösstmögliche Energie aus einem PV-Modul zu gewinnen, indem dessen elektrische Belastung angepasst wird. Auf dem Gebäude wurde eine Photovoltaikleistung von 246 kWp installiert. Der Energieertrag von jährlich über 200 MWh wird direkt vor Ort verbraucht.

Bauherrschaft

Swatch Group, Biel

Architektur

Shigeru Ban Architects Europe, Paris

Gesamtleitung

Itten Brechbühl Architekten, Bern

Landschaftsarchitektur

Fontana Landschaftsarchitektur, Basel

Tragkonstruktion Holz

SJB Kempter Fitze, Herisau

Beratung Holzbau

Hermann Blumer, Ingenieur, Création Holz, Herisau

Bauphysik

CSD Ingenieure, Bern-Liebefeld

Parametrisierung

designtoproduction, Erlenbach (CH) / Stuttgart (D)

Verkehrsplanung

WAM Planer und Ingenieure, Solothurn / Bern

Holzbau

Blumer Lehmann, Gossau

Elektroanlagen, Solarsteuerung

BE Netz, Luzern

Gebäudeautomation

ISP und Partner, Sursee

Gebäudehülle

Roschmann, Konstruktionen aus Stahl und Glas, Gersthofen (D)