Ein neues Kapitel der Vorfabrikation?

Auf dem BaseLink-Areal in Allschwil entsteht das Projekt Hortus, ein Bürogebäude, das Best Practice in Bezug auf seine Nachhaltigkeit anstrebt. Mit dem Aushubmaterial werden dafür an Ort und Stelle Deckenelemente vorfabriziert. Im Rahmen der Swissbau 2024 gaben der Immobiliententwickler Senn und das Holzbauunternehmen Blumer Lehmann einen Einblick in das entstehende Bürogebäude und seine Feldfabrik.

Der Immobilienentwickler Senn hat sich zusammen mit den Architekten von Herzog & de Meuron und ZPF Ingenieure zum Ziel gesetzt, ein Bürogebäude zu entwickeln, das in seinem gesamten Lebenszyklus von der Erstellung über den Betrieb bis und mit Rückbau umweltverträglich sein kann. Das «House of Research, Technology, Utopia & Sustainability», kurz Hortus, will das Äquivalent seiner grauen Energie bereits nach 30 Jahren Betrieb selbst produziert haben.

Diese Ambition, einerseits möglichst energiearm zu bauen und andererseits möglichst viel Energie zu produzieren, diktiert den architektonischen Ausdruck. Die primären Konstruktionsmaterialien Holz und Lehm sind für zirkuläres Bauen prädestiniert. Mit PV-Anlagen an den Fassaden und auf dem Dach wird das Haus zum Kraftwerk. Die Bauherrschaft hat das Projekt von Beginn an mit den Architektinnen und Ingenieuren interdisziplinär entwickelt und dabei radikale Lösungsansätze ausgearbeitet.

An sämtlichen Orten wird graue Energie eingespart: Es gibt kein Kellergeschoss, der Fensteranteil ist mit 50 % niedrig für ein Bürogebäude, die Konstruktion besteht in erster Linie aus Holz und Lehm und beinhaltet wenig Klebstoffe, dafür umso mehr Steck- und Schraubverbindungen. Die Trennung von Primär-, Sekundär- und Tertiärstruktur ist wichtig, um die Bauteile beziehungsweise Bausubstanzen nach einem allfälligen Rückbau wiederverwenden zu können.

Kleiner Exkurs: Der Begriff Vorfabrikation beschreibt die Trennung von Produktherstellung und Montage. Historisch betrachtet wurden Bauteile lange auf der Baustelle selbst in die gewünschte Form gebracht. Während des Mittelalters beispielsweise erfolgte der Transport von Steinblöcken direkt vom Steinbruch zur Baustelle, wo geschickte Steinmetze sie exakt bearbeiteten und mit ihrem individuellen Steinmetzzeichen versahen, bevor sie ihren Platz als Teil eines Bauwerks einnahmen. Dabei entstand eine Symbiose zwischen Handwerkskunst und lokalen Ressourcen.

Im 19. Jahrhundert trieben in England und Frankreich Gusseisen-Elemente die Idee der Vorfabrikation voran. Im 20. Jahrhundert waren es Betonelemente, die unter anderem den Massenwohnungsbau der Nachkriegszeit in Frankreich prägten. Bauen entwickelte sich allmählich zum Industrieprojekt. Elemente wurden vermehrt abseits der Baustelle in Werken im In- oder Ausland vorfabriziert, dann an den Errichtungsort gebracht und dort verbaut. Dies optimierte zwar den Bauprozess und erhöhte die Wirtschaftlichkeit, jedoch kamen beispielsweise durch den Transport schwerer Bauteile weitere Treibhausgasemissionen hinzu.

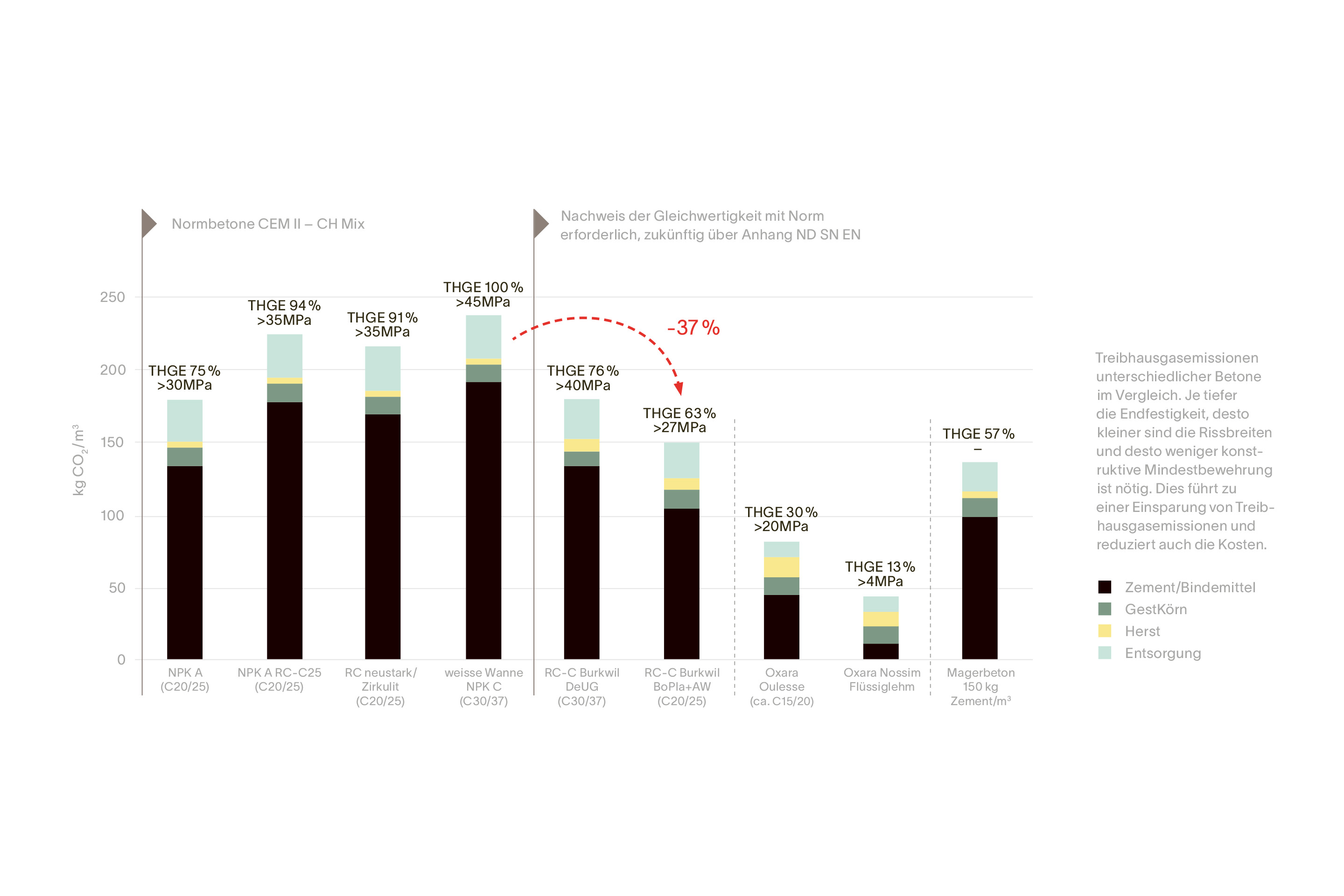

Aus der Notwendigkeit, graue Energie einzusparen, greifen die Planenden im Fall Hortus auf einfache Baumethoden zurück. Die Herangehensweise kombiniert die Effizienz der Vorfabrikation mit einer nachhaltigen Nutzung lokaler Ressourcen. Im ersten Zelt der Feldfabrik werden Kies und Lehm, wovon ein Grossteil aus dem eigenen Aushub der Punktfundamente stammt, zu einer homogenen Masse vermischt und anschliessend im zweiten Zelt in die vorfabrizierten Holzrahmen gestampft. Die fertigen Bauteile werden fortlaufend im entstehenden fünfstöckigen Bürogebäude verbaut. Ziel ist es, die Vorfabrikation der 820 Deckenelemente, deren Produktion zehnmal weniger CO2-Emissionen verursachen soll als eine konventionelle Flachdecke aus Beton, bis Ende März abzuschliessen, ehe der Innenausbau beginnt. Es bleibt abzuwarten, ob sich das Modell als Best-Practice-Beispiel etablieren kann.