«Wir mussten die Pfeiler zusammendrücken, um einen kompakten Körper zu erhalten

In den letzten Jahren wurden die Pfeiler der 130-jährigen Eisenbahnbrücke in Koblenz AG instand gesetzt. Das Büro Staubli, Kurath & Partner nutzte zur Verstärkung der Mauerwerkspfeiler erstmals vorgespannte Stahlstäbe. Die Ingenieure sprachen mit TEC21 über das neue System.

Die Stahlbrücke über die Aare bei Koblenz ist bekannt für ihre fünf Schwedlerträger. Die Brücke wurde 1892 eröffnet und seit Mai 2019 in drei Etappen instand gesetzt. Was waren die Gründe?

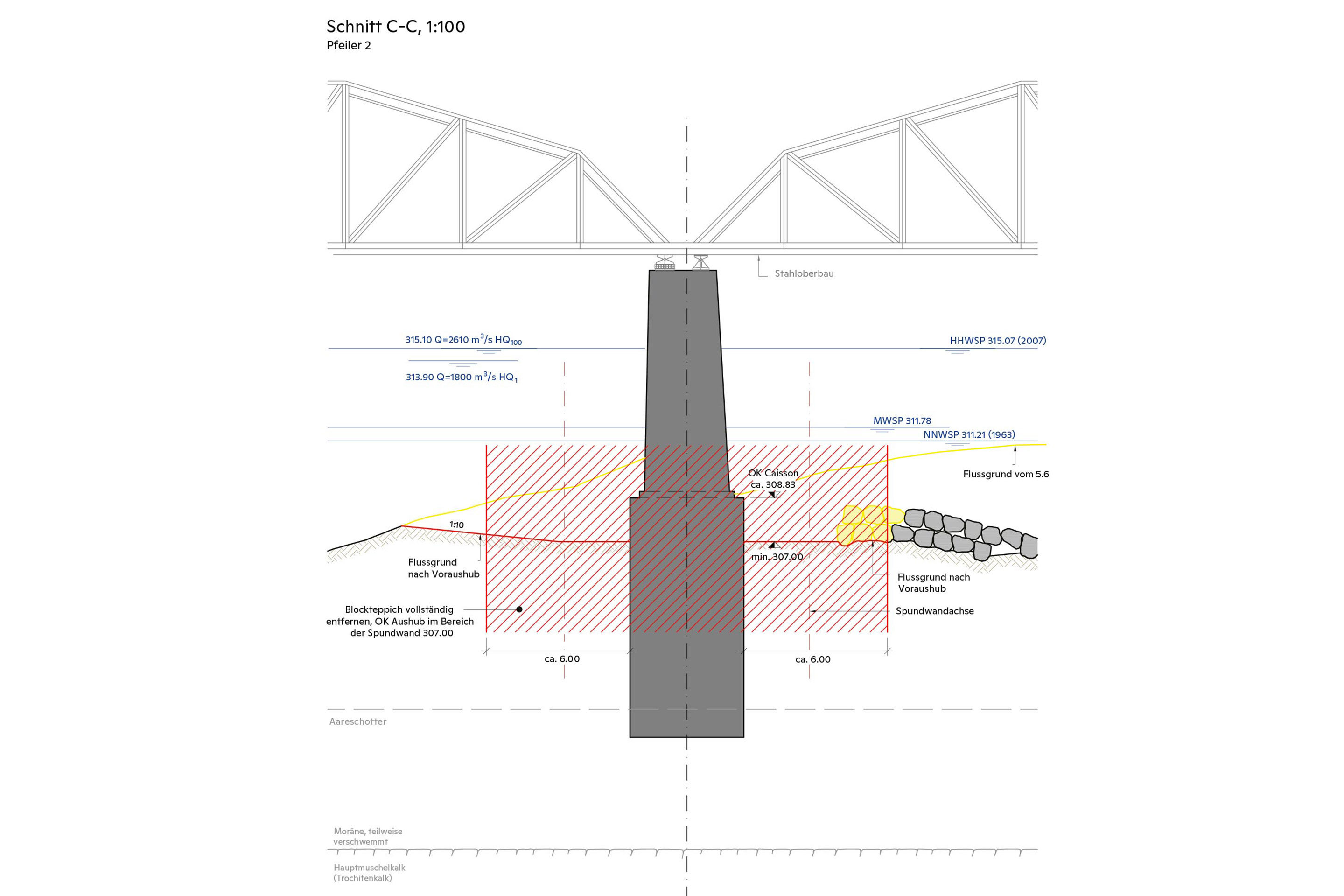

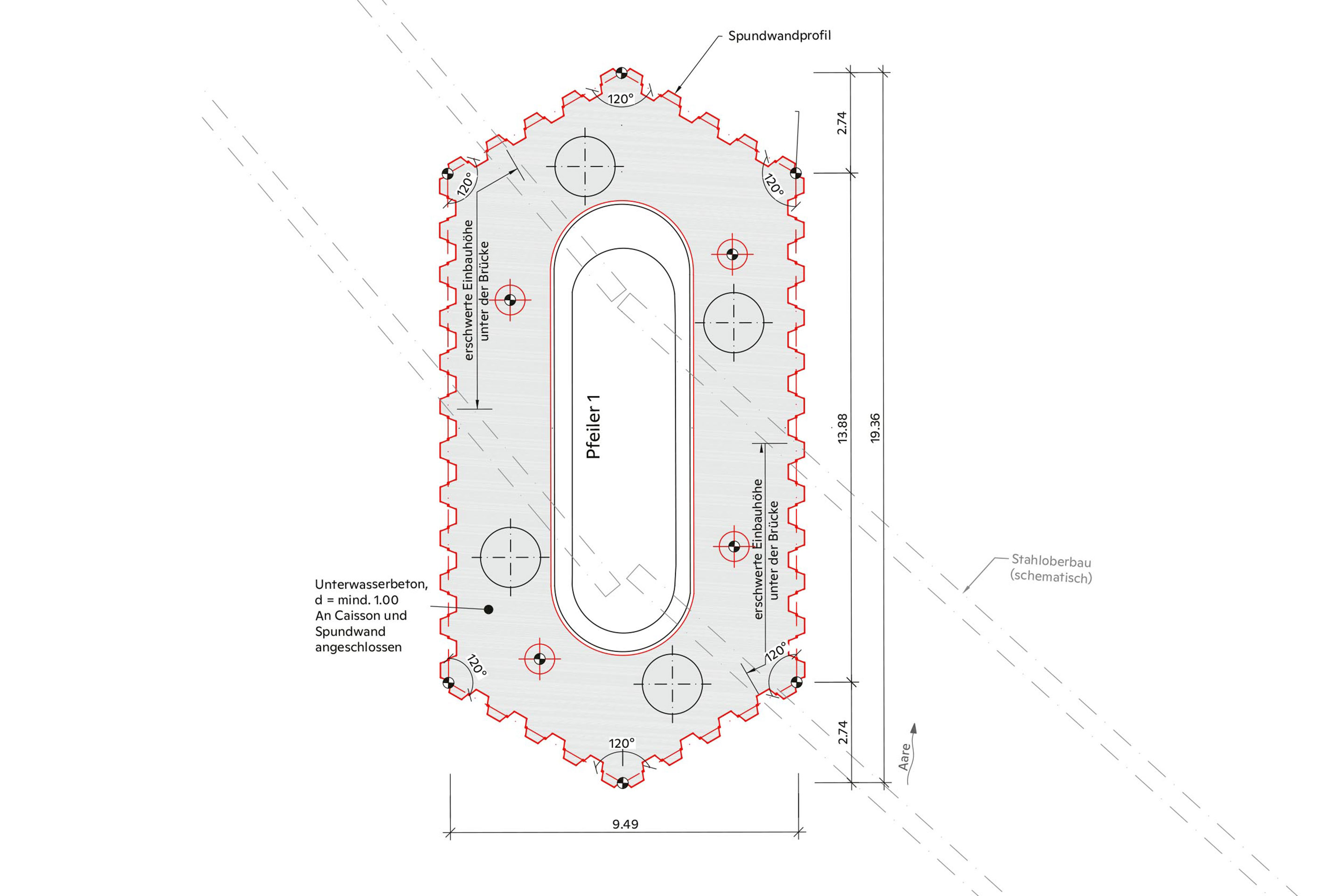

Dominik Klotz: Bei den Untersuchungen wurden Schwachpunkte am Tragwerk eruiert: Die Fundamente waren stark kolkgefährdet, diese haben wir mit einem Betonriegel und Grossbohrpfählen gesichert. Die Natursteinpfeiler wiesen seit vielen Jahren Risse auf und waren zu schwach für die horizontalen Lasten aus dem Bahnverkehr. Zudem war ein Fussgängersteg auszutauschen, der stark korrodiert war. Der Brückenoberbau aus Stahl wird voraussichtlich in den folgenden Jahren instand gesetzt.

Aarebrücke Koblenz historisch

Die 1892 eröffnete Aarebrücke war damals das aufwendigste Bauwerk auf der Strecke zwischen Stein und Koblenz AG. 1890 und 1892 berichtete die «Schweizerische Bauzeitung» über das Vorgehen und die damals neuartige pneumatische Fundation.

Den Artikel inklusive der historischen Pläne finden Sie hier.

Konzentrieren wir uns auf die Brückenpfeiler. Nach einem Hochwasser wurden grössere Kolklöcher festgestellt. Daher wurden die Pfeiler genauer untersucht. Was fanden Sie vor?

Klotz: Das Innere der Pfeiler war aufgefüllt mit Stampfbeton und Schutt – einer Füllung, die wenig zur Tragfähigkeit beigetragen hat. Getragen hat nur der Pfeilermantel, bestehend aus Granitstein am Pfeilerkopf und Kalkstein am Pfeilerfuss. Zudem waren die Fugen ausgebrochen und der Pfeilermantel an mehreren Stellen gerissen.

Richard Staubli: Die vertikalen Lasten können über den Pfeilermantel abgetragen werden. Aber aus der Krümmung der Brücke – sie führt in einem Radius von 350 m über die Aare – resultiert eine Horizontalbelastung auf die Pfeiler. Die horizontale Pfeilerbelastung infolge von Zentrifugalkraft und Brems- und Anfahrkräften muss über Schub in die Fundamente abgetragen werden. Die offenen Fugen im Mauerwerk und die poröse Pfeilerfüllung waren zu schwach und zu wenig kompakt für diese Kraftabtragung. Die Pfeiler mussten verstärkt werden.

Einen Betonmantel um die Brückenpfeiler zu bauen, wäre eine Möglichkeit gewesen.

Staubli: Diese Variante wurde geprüft, und es wäre das Einfachste gewesen. Die Pfeiler durften aber optisch nicht verändert werden. Die Brücke steht zwar nicht unter Denkmalschutz, wurde aber in einem Gutachten als schützenswert eingestuft. Das Aussehen der Pfeiler über Flussgrund durfte daher nicht verändert werden.

Welche Lösungen kamen dann infrage?

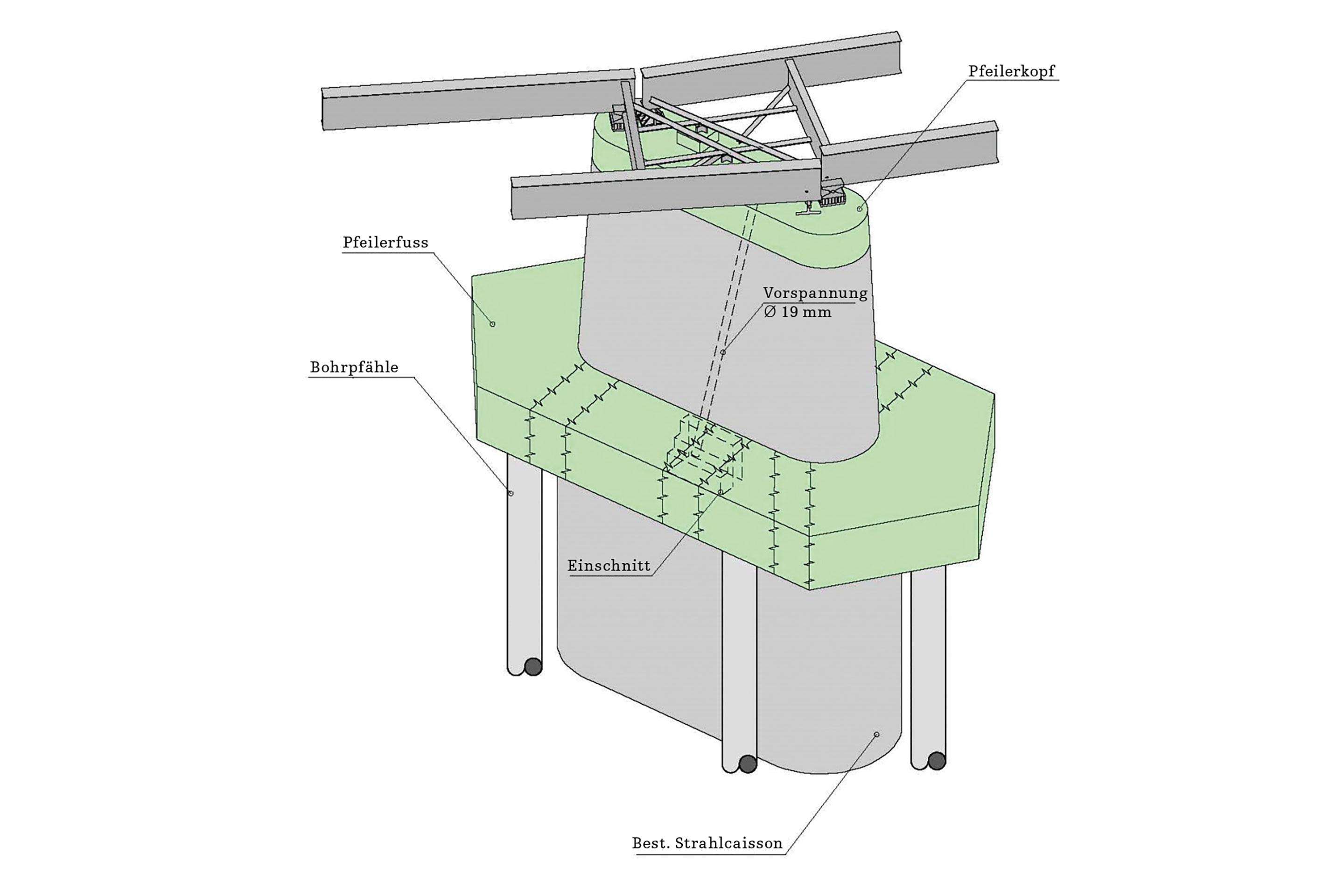

Klotz: Es war zentral, den Pfeiler wesentlich kompakter zu machen und das Aufklaffen der Fugen zu verhindern. Wir haben verschiedene Varianten einer Vorspannung untersucht, um die Pfeiler zu überdrücken, also quasi vertikal zusammenzuspannen. Das klassische Litzenspannverfahren hätte allerdings relativ viel Schlupf gehabt, da die Spannkabel nur 10 m lang gewesen wären. Wir hätten also zusätzliche Litzen und damit grössere Bohrungen gebraucht. Für die Anwendung eines Drahtsystems ist eine grosse Presse nötig, die wir wegen der engen Platzverhältnisse auf den Pfeilerköpfen aber nicht hätten platzieren können.

Welches Vorspannsystem haben Sie schliesslich gewählt?

Klotz: Wir haben uns für ein Vorspannsystem mit Stäben entschieden. Diese Vorspannstäbe gibt es allerdings nicht in der Kategorie C, also als elektrisch isoliertes Spannglied mit Kunststoffhüllrohr. Wegen der Streuströme aus der Bahnanlage bzw. der daraus möglicherweise resultierenden Korrosionsschäden mussten wir diese Anforderung aber erfüllen. Also haben wir mit dem Hersteller ein spezielles System entwickelt. Es wurde in dieser Grössenordnung erstmals in der Schweiz verbaut. Die Spannglieder sind nun an ein Messsystem angeschlossen, um Widerstände zu messen und zu beobachten, wie sich das neue System verhält.

Schräge Kräfte, inhomogenes Material, Platzmangel und ein neues System zur Vorspannung. Wie sind Sie bei der Berechnung vorgegangen?

Klotz: Wir haben uns tatsächlich lang Gedanken gemacht und viele Modelle erstellt, um das Tragverhalten des Pfeilers möglichst realistisch in einem statischen Modell abzubilden. Wir haben schliesslich ein dreidimensionales digitales Fachwerk des Pfeilers aufgebaut. Hier haben wir den Pfeilermantel abgebildet und sechs Vorspannstäbe (65 mm) quer durch die Pfeiler platziert. Massgebend für die Positionierung der Vorspannung war die Frage, wo man überhaupt ansetzen konnte, sodass man von der Fahrbahnebene aus bohren und vorspannen konnte. Die Presse und ihre Verlängerung waren massgebend für die Platzierung der Stäbe.

Wie sind die Vorspannstäbe im Mauerwerk verankert?

Staubli: Vom Pfeilerkopf aus wurden Kernbohrungen quer durch den Pfeiler ausgeführt, in die die Vorspannstähle eingelegt wurden. Der untere Spannkopf ist einbetoniert. Dafür haben wir aus dem bestehenden Mauerwerk Nischen herausgespitzt und das Mauerwerk örtlich mit GFK-Ankern gesichert. Vor Ort musste sehr genau gearbeitet werden, ein Grad Abweichung der Bohrung hätte mehrere Zentimeter Abweichung am Pfeilerfuss zur Folge gehabt, und man hätte die Nische nicht mehr getroffen. Der obere Spannkopf ist frei zugänglich.

Die Brücke besteht aus vier Pfeilern. Konnten Sie Ihre Berechnungen übertragen?

Klotz: Die Schrägstellung der Pfeiler und die horizontalen Kräfte sind bei jedem Flusspfeiler anders. Zudem ist einer der Pfeiler auf Fels fundiert. Er liegt höher, und damit waren die erforderlichen Spannstäbe ca. einen Meter kürzer. Wir hatten vier unterschiedliche Inselbaustellen im Fliessgewässer.

Die Unternehmung war mit hohen Genauigkeitsanforderungen konfrontiert. Ist der Einbau der Spannstäbe gelungen?

Staubli: Den Einbau hat man auf dem Werkhof 1:1 geübt. Es gab dort ein altes Gebäude, an dem Stahlrohre in den geplanten Winkeln befestigt wurden. Mit dem Kran wurde dann geprobt, wie man die Anker am besten einfädelt. Vor Ort hat eine Spezialfirma für Bautransporte die Spannstähle mit dem Helikopter eingefädelt. Im Natur- und Vogelschutzgebiet kein leichtes Unterfangen.

Klotz: Hinzu kam, dass ein Helikopter nicht geerdet ist. An nebligen und feuchten Tagen haben sich die Elemente statisch aufgeladen und die Arbeiter, die das Material anfassen mussten, bekamen leichte Stromschläge.

Die erste Anwendung Ihres Systems ist geglückt. Eignet es sich auch für andere Brücken?

Klotz: Es eignet sich für alle Brücken mit Natursteinpfeilern. Davon gibt es in der Schweiz einige. Wir haben auch vor, das System weiter einzusetzen.

Was braucht man nun, um aus dem Prototyp ein gängiges System zu machen?

Staubli: Das Problem ist die Korrosion. Die Spannglieder müssen elektrisch isoliert sein, damit sie nicht infolge von Streuströmen korrodieren. Doch wer ist verantwortlich für die elektrische Isolierung? Der Ankerhersteller – bis zum Werkplatz. Beim Einbau kann der Anker auch beschädigt werden. Deshalb wurde bei allen Ankern auf dem Werkplatz und nach dem Einbau der Isolationswiderstand gemessen.

Klotz: Das Spannsystem ist noch nicht standardisiert. Hier müsste ein Systemanbieter die Entwicklung und Erprobung übernehmen. Ob das jemand für eine Nischenanwendung übernimmt, ist offen. Vorläufig wird das System bei jeder Brücke ein Prototyp bleiben.

Die Arbeiten sind abgeschlossen, würden Sie in der Rückschau wieder so vorgehen?

Klotz: Das System würde ich wieder so wählen. Gewisse Details könnte man jedoch anpassen, etwas mehr Toleranzen einplanen zum Beispiel.

Staubli: Die Unternehmung hat mit Pontons gearbeitet. Im Nachhinein betrachtet, wäre man mit einer Hilfsbrücke unabhängiger von den Fliessverhältnissen und der Hochwasserproblematik gewesen. Aber alles in allem hat sich das gewählte Vorgehen bewährt.

Eisenbahnbrücke, Koblenz

Bauherrschaft

SBB, Infrastruktur, Ausbau- und Erneuerungsprojekte, Olten

Bauingenieurwesen und Gesamtprojektleitung

Staubli, Kurath & Partner, Zürich

Geologie

Dr. Vollenweider, Zürich

Bauherrenvermessung

Terra Vermessungen, Zürich

Prüfingenieur

Bänziger Partner, Baden

Materialtechnologie Stahlbau

Swiss Safety Center, Wallisellen

Materialtechnologie Naturstein

tecnotest, Rüschlikon

Elektroplanung

A. Prioli, Lachen

Arbeitssicherheit

NW Arbeitssicherheit Bau, Basel

Umweltbaubegleitung

Dr. Aegerter & Bosshardt, Basel

Projektierung Rückbau Sprengkammern

Steinmann Ingenieure, Brugg