Une coque gonflée

Si les coques en béton permettent de dessiner des structures à la fois élégantes et légères, leur construction se révèle souvent complexe, longue et coûteuse en raison de problèmes de coffrage. Des chercheurs de l’Université technique de Vienne (TU Wien) ont récemment construit une coque courbée à l’aide d’une membrane pneumatique

Le principe retenu est a priori simple, mais pour le moins surprenant quand on réalise qu’il s’applique à un matériau comme le béton. L’idée consiste en effet à construire une dalle relativement fine en béton dans un plan, puis à lui imposer, à l’état durci, une forme à double courbure en gonflant une membrane pneumatique placée préalablement sous elle1. Afin de prouver la faisabilité de la méthode, une coupole de 10 mètres de diamètre et de 3.5 mètres de hauteur a été réalisée sur la base de ce principe (photo).

La première étape du processus a consisté à construire une dalle circulaire de 13 mètres de diamètre et de 50 mm d’épaisseur, en y laissant des fentes radiales devant permettre à la coque de se « fermer » au fur et à mesure qu’elle se courbe (schéma 1 et 2). Sur une largeur de 1.2 mètre en périphérie, l’épaisseur s’accroît linéairement de 50 à 120 mm, dans le double objectif de servir de contrepoids lors du gonflage et d’accueillir la précontrainte périphérique. Afin de garantir à la dalle la ductilité nécessaire à son courbage, la structure est armée radialement avec des câbles d’acier de 5 mm de diamètre : des essais de flexion ont en effet montré que les câbles ont un comportement à la dilatation plus uniforme et donc plus prévisible que les barres d’armature. Perpendiculairement à ces câbles, suivant approximativement des cercles concentriques, des barres d’un diamètre de 6 mm espacées de 150 mm servent d’armature de construction (photo). La dalle en forme d’étoile a été coulée sur une membrane pneumatique en toile de silo qui est destinée à être gonflée pour donner à la coque la forme souhaitée (photo). De plus, afin de maîtriser et faciliter la courbure ultérieure du béton, sa surface supérieure a été entaillée sur une profondeur de 5 mm perpendiculairement à la direction de la courbure radiale (photo).

La dalle plane a ensuite été « déformée » en une coupole à double courbure. Dans un premier temps, le simple gonflement de la membrane a permis de surélever le centre de la coque jusqu’à une hauteur de 90 cm. La pression d’air nécessaire pour cela (16 à 17 bars) était légèrement supérieure à celle résultant du poids propre de la structure. Passé ce stade, la combinaison du gonflement et de la mise en précontrainte des câbles périphériques a provoqué le raccourcissement du périmètre, et donc une surélévation supplémentaire de la coque, pour finalement aboutir au diamètre de 10 mètres et à la hauteur de 3.5 mètres souhaités pour la forme finale de la coupole. Afin de contrôler la forme de la coque pendant le gonflage et maintenir à sa place la membrane pneumatique sous-jacente, les fentes radiales étaient équipées de taquets pneumatiques dont la pression était aussi contrôlée (schéma). Une fois la coque formée, les ouvertures résiduelles ont été colmatées à l’aide de mortier de ciment (photo).

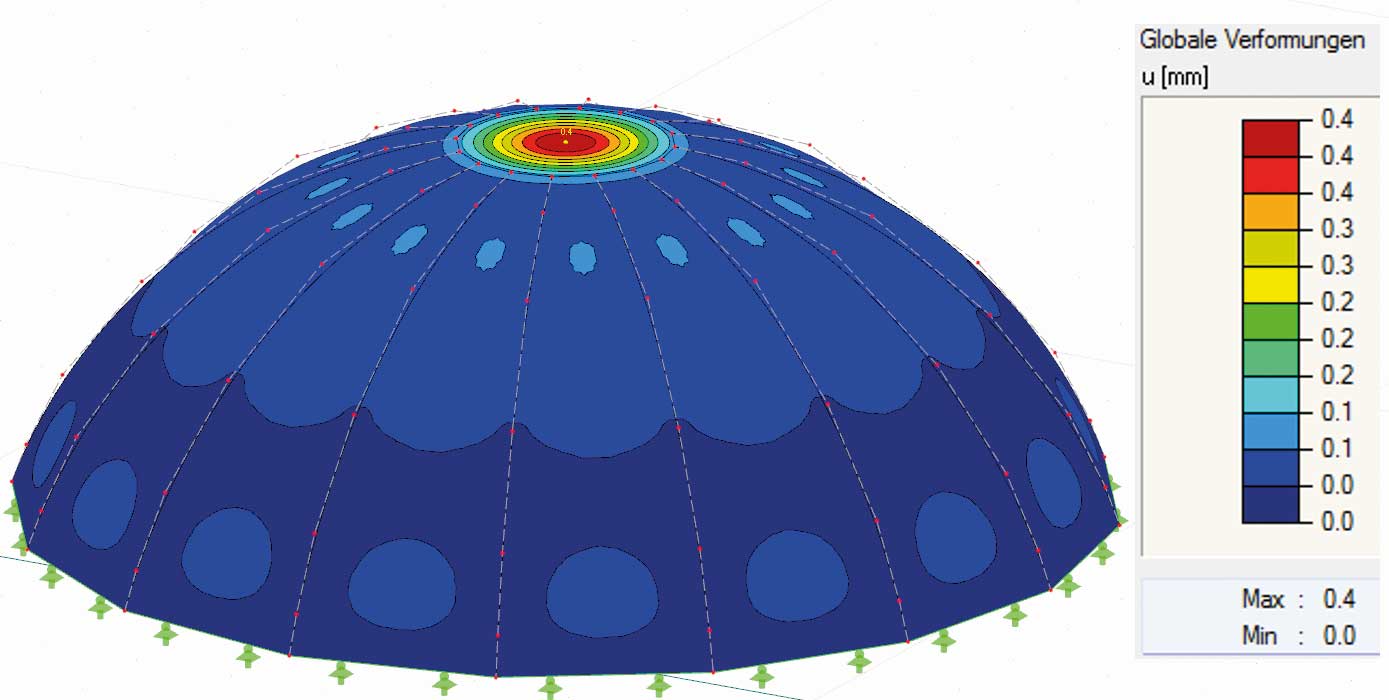

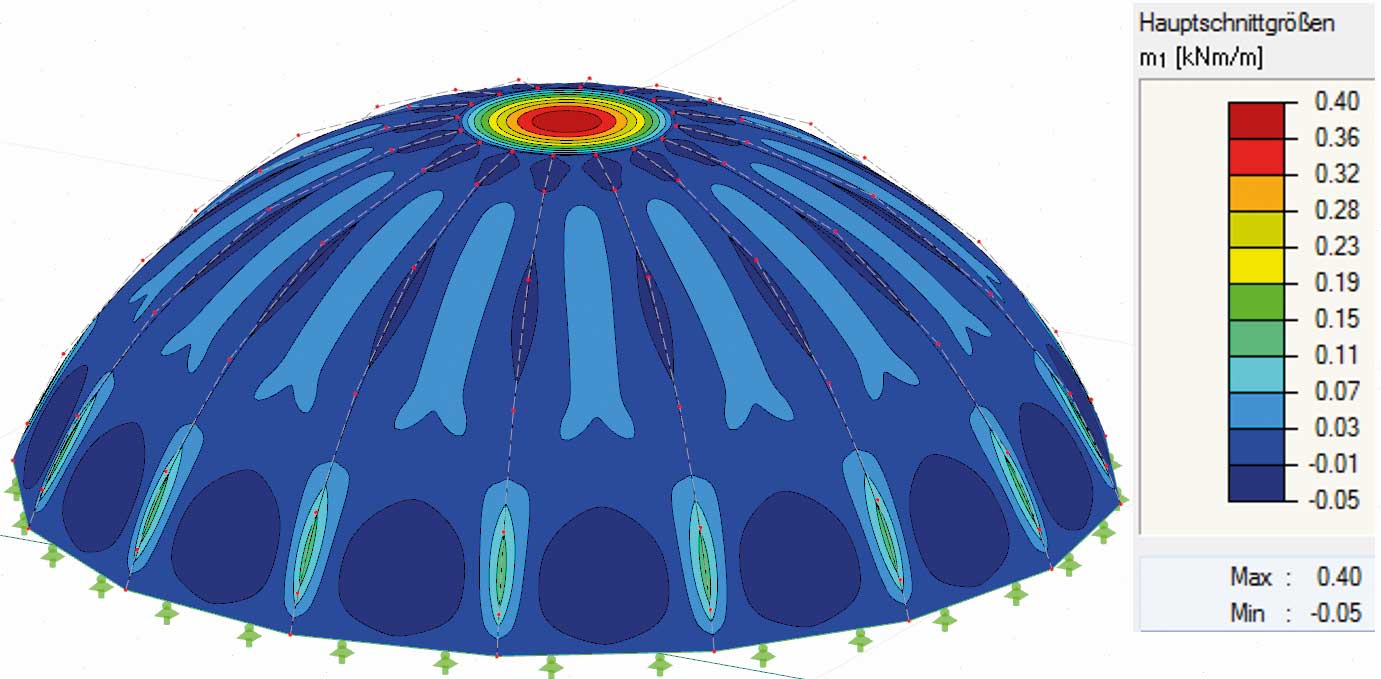

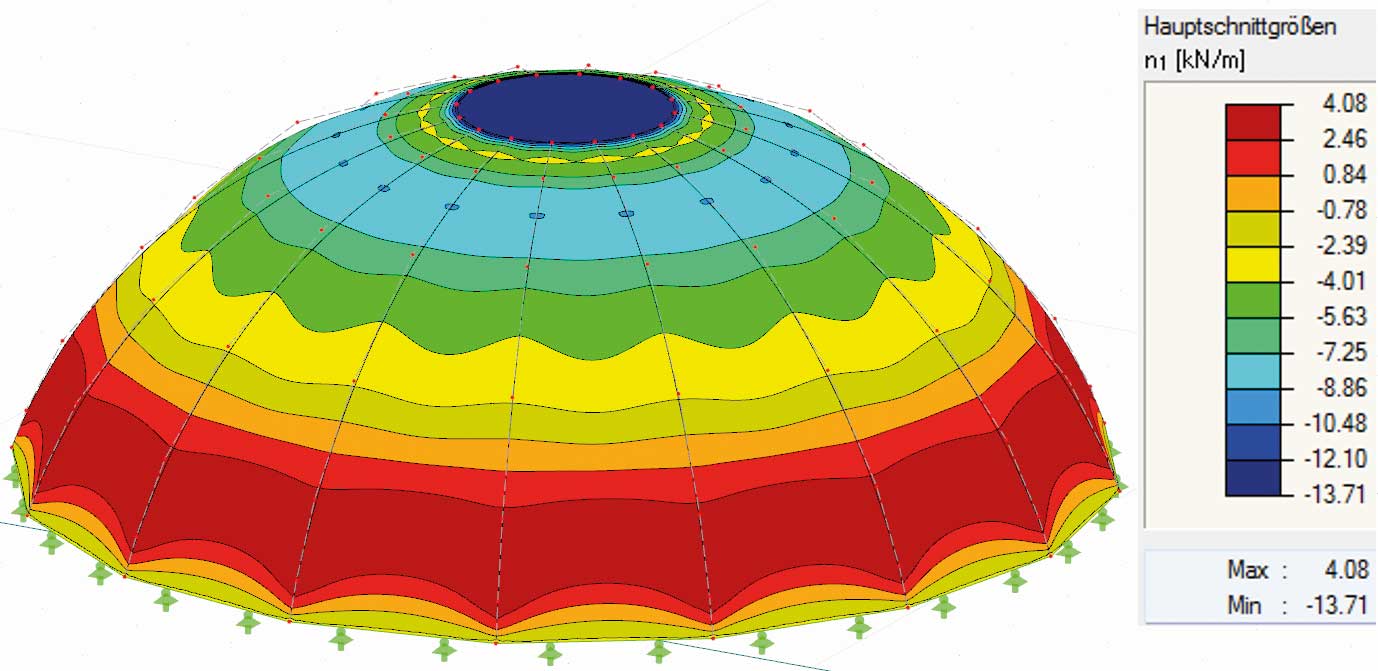

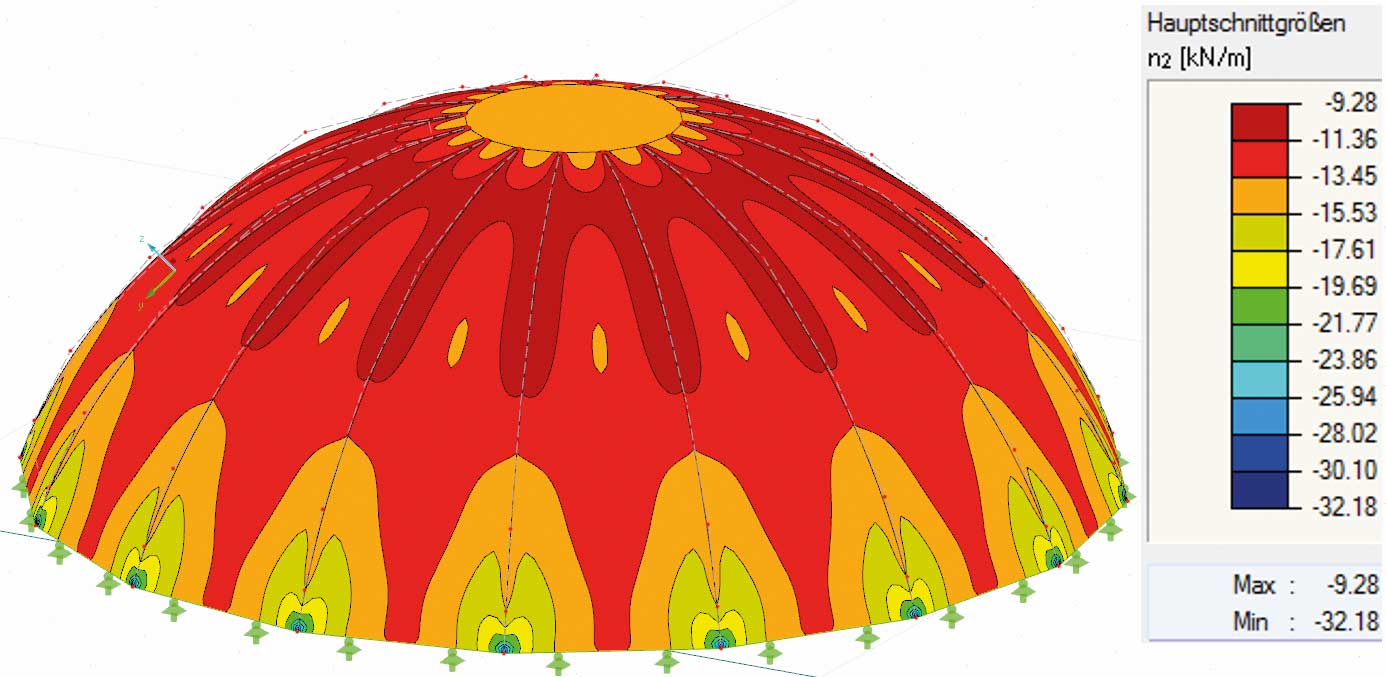

Le comportement de la coque à l’état définitif avait préalablement été vérifié par un calcul par éléments finis qui avait confirmé l’efficacité statique des coques : sous son poids propre et avec des charges de neige de 1.5 kN/m2, les moments principaux maximaux s’élèvent à peine à 0.4 kNm/m. Les efforts principaux sont normaux dans le sens radial et diamétral. La déformation verticale maximale est d’à peine 0.4 mm.

Selon les concepteurs du projet, les phases de construction ne sont pas critiques pour le dimensionnement. La pression d’air et la précontrainte sont appliquées progressivement sur le chantier. Pour obtenir la forme voulue, il est essentiel de définir judicieusement le réseau de fentes et de respecter un rayon de courbure minimal, en l’occurrence R = 2 m pour une dalle de 50 mm. Pour la planification, les programmes de modélisation 3D usuels s’avèrent donc suffisants.

L’application de la méthode de construction avec une membrane pneumatique à des formes vraiment libres présente encore certaines limites. En effet, cette méthode consiste à diviser la forme libre en plusieurs surfaces auxquelles le gonflage de la membrane impose une courbure simple. Dans le sens circonférentiel, la coque ne se courbe pas véritablement lors du gonflage en raison du faible élancement dans ce sens des morceaux de dalles : on obtient en fait une « courbure » polygonale (photo). En d’autres termes, plus la double courbure de la forme envisagée sera marquée, plus le nombre nécessaire de fentes radiales sera élevé.

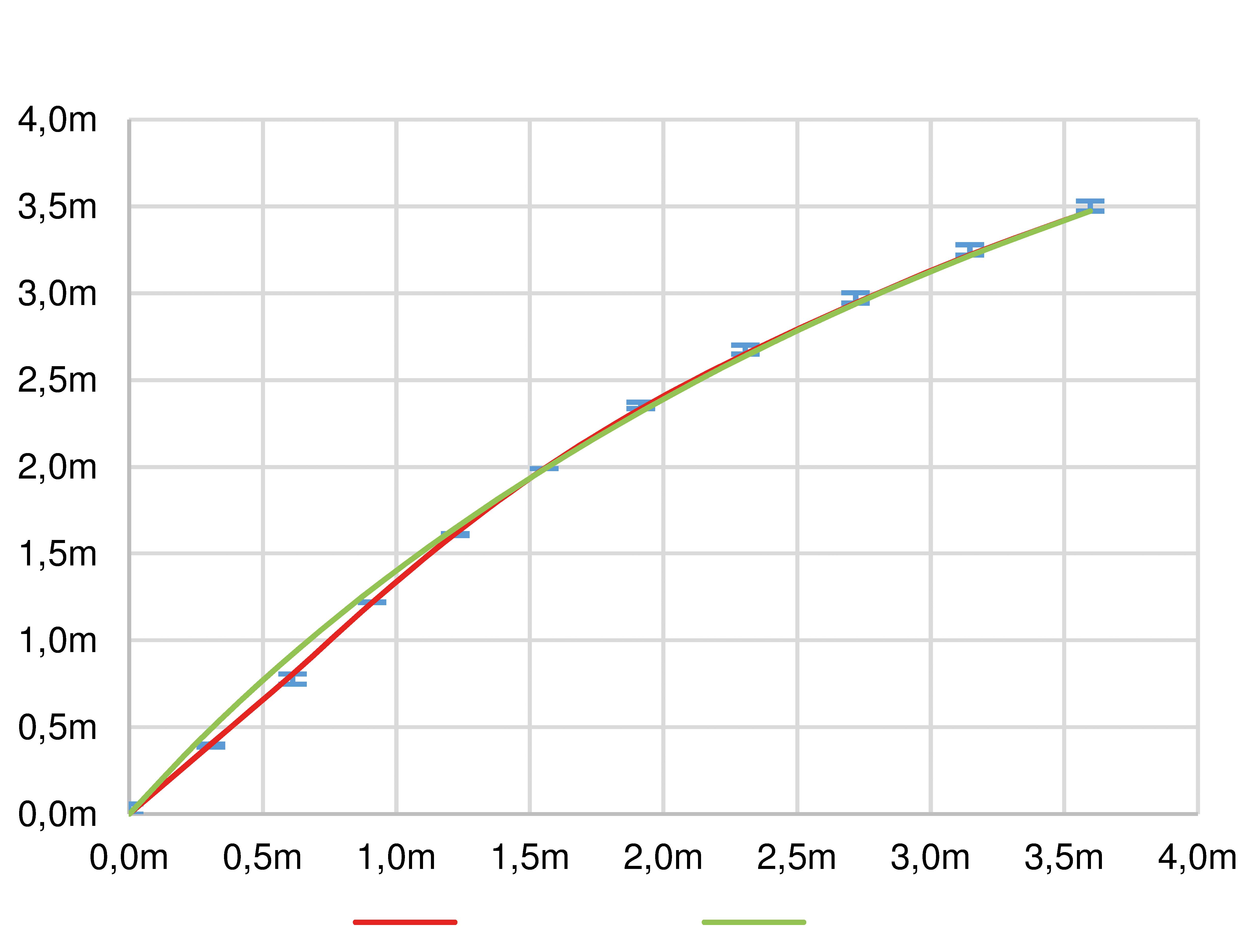

La réalisation de la coque a toutefois démontré la capacité de la méthode de courber régulièrement les éléments dans le sens radial, lorsqu’ils sont suffisamment élancés. La forme globale obtenue correspond dans l’ensemble à celle souhaitée, puisque l’écart maximal entre la forme définitive et la calotte idéale est de 72 mm (soit L/140) en périphérie et 17 mm (soit L/600) en son milieu (schéma). A la périphérie de la dalle, la coque ne suit pas exactement la courbure homogène voulue à cause de la rigidité accrue du renforcement périphérique. Cet aplatissement local du bord de dalle n’est perceptible que jusqu’à 1.0 m des appuis. Au-delà, la coque suit en coupe verticale la courbe idéalisée d’un segment de cercle. Finalement, le degré de fissuration du béton induit par la méthode de construction est particulièrement élevé : avec un module d’élasticité en section estimé à E = 1124 MPa, cela représente à peine 5 % de la valeur du béton non-fissuré C25/30 (E = 26700 Mpa). Il est toutefois possible de compléter la méthode de construction testée en ajoutant une nappe d’armatures et une couche de béton projeté sur la coque après sa déformation (photo). Ce renforcement permet d’accroître la rigidité et la robustesse de la coque en comblant les joints non-armés.

Si ces limites montrent la difficulté de concilier une forme idéalisée avec les contraintes constructives liées à la nouvelle méthode proposée, sa mise en place va naturellement de pair avec un dialogue entre ingénierie et architecture. Reste maintenant à trouver des utilisations potentielles et appropriées pour ces coques gonflées. A Vienne, pour prouver la robustesse de la coque expérimentale, celle-ci a été scindée en deux pour servir d’abri à un concert de musique classique. De leur côté, les chemins de fer autrichiens de l’ÖBB s’intéressent aussi à une application pour réaliser un passage à faune.

Thomas Ekwall est ingénieur civil EPF et rédacteur pour le génie civil à TEC21.

Le présent article a été rédigé avec la précieuse aide du professeur Johann Kollegger et de son assistant Benjamin Kromoser qui travaillent tous deux à la TU Wien.

Note

1. En anglais, cette méthode est appelée «Pneumatic Wedge Method».