Préfabriquer la terre: S, M, L, XL

Après quelques années d’expériences pionnières, l’ère du préfabriqué terre semble avoir démarré. Tour d’horizon des projets récents et des entreprises qui se lancent dans ce nouveau marché.

On observe ces dernières années un regain d’intérêt pour la construction en terre crue parmi les architectes, les ingénieurs et même certaines entreprises. Bien que son enseignement commence à émerger dans les écoles d’architecture, il est encore peu présent dans les écoles d’ingénierie et les formations professionnelles. Malgré l’intérêt des revues spécialisées et les projets exemplaires, son utilisation demeure globalement marginale au niveau européen.

Le passage à l’échelle semi-industrielle de ce matériau est confronté à des défis majeurs, tels que la méconnaissance de ses propriétés réelles et son association erronée avec une fragilité supposée. La perception ancrée de la terre crue comme relevant exclusivement d’approches artisanales, couplée à l’absence de normes européennes standardisées, ajoute à cela de nouveaux obstacles (en Europe, seule l’Allemagne a réussi à faire valider des normes DIN1). De plus, le manque de directives pour le dimensionnement de la terre crue et les procédés de mise en œuvre chronophages génèrent des coûts élevés, ce qui freine son intégration à grande échelle. Surmonter ces obstacles nécessitera des efforts concertés pour sensibiliser, former, normaliser et optimiser les procédés, libérant ainsi pleinement le potentiel de ce matériau, le seul dont la ressource est abondante et recyclable à l’infini.

Les recherches sur la préfabrication de grands modules en terres crue ont été initiées d’abord confidentiellement à partir de la technique du pisé en France dans les années 1980. Pour réaliser la halle Ricola de Laufen (BL), les méthodes vont être robotisées et adaptées en 2014 par Martin Rauch. Dans le contexte actuel, peut-on envisager que ces développements représentent une piste susceptible de surmonter certains obstacles et de stimuler une généralisation de l’utilisation de ce matériau?

Améliorer les conditions de fabrication

La terre crue est traditionnellement mise en œuvre sur site et de manière manuelle pour ses principales techniques constructives : adobe, torchis, pisé ou bauge. Les régions riches en patrimoine vernaculaire en terre crue disposent souvent de terres dont la granulométrie et les argiles sont adaptées à des techniques spécifiques. C’est le cas, par exemple, en Isère et dans l’Ain (F) ou dans la région genevoise, privilégiant le pisé, et en Occitanie (F) pour les briques d’adobe. La mise en œuvre manuelle de la terre crue sur site nécessite d’importants espaces de préparation et de stockage de la matière première, ainsi que des zones pour entreposer les briques et les laisser sécher, comme c’est le cas pour l’adobe ou les briques de terre comprimée. Dans le cas des techniques coffrées et tassées, comme le pisé ou la bauge2, ou pour la construction d’un mur sur plusieurs niveaux, un délai d’au moins un mois de séchage est nécessaire avant de coffrer et d’élever l’étage supérieur. Ce délai peut varier en fonction des saisons et des conditions climatiques. De plus, en hiver, des températures inférieures à 5° C compromettent la mise en œuvre de la terre crue.

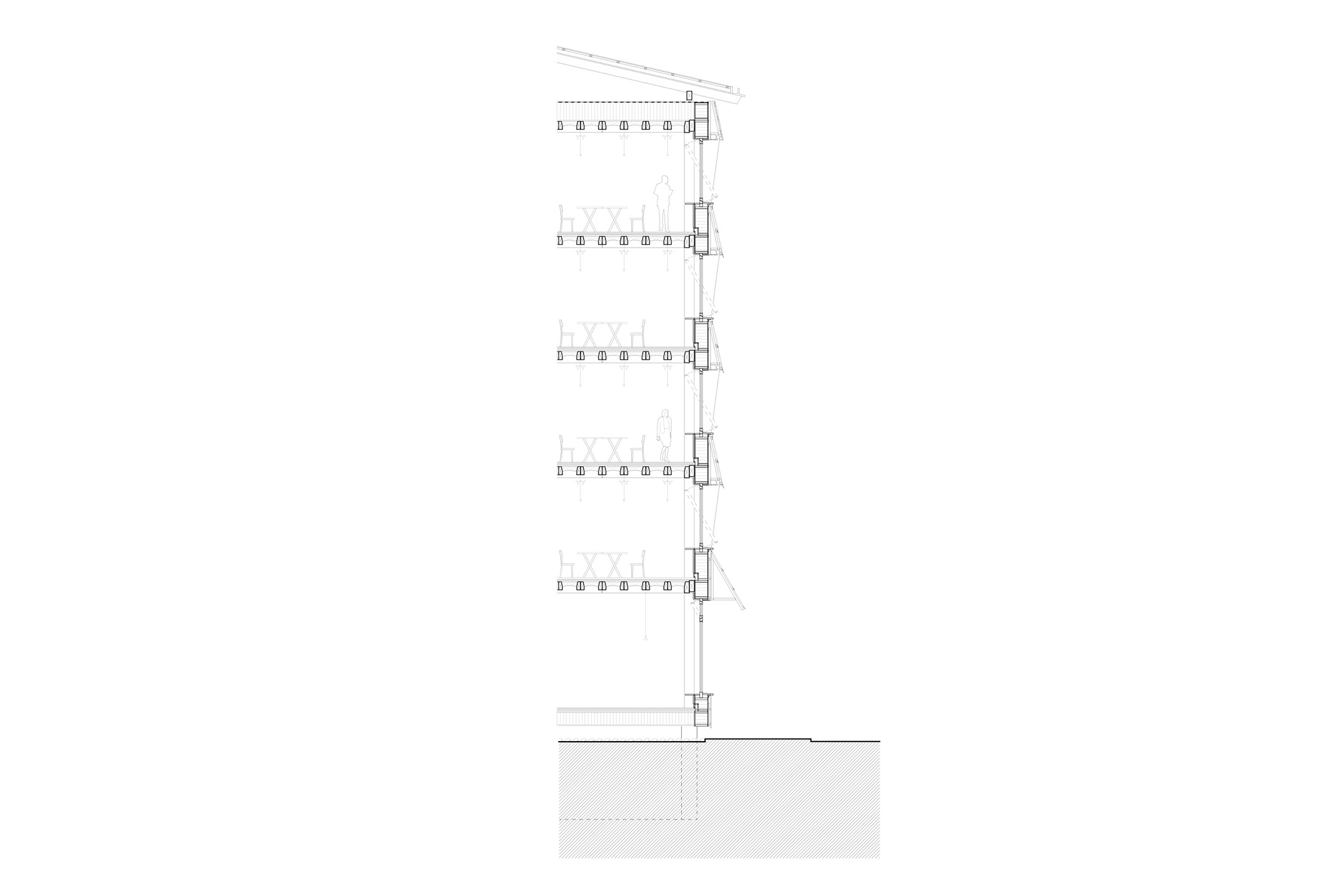

La préfabrication en atelier de modules en terre crue offre l’avantage d’une production tout au long de l’année et à l’abri des intempéries. Cela garantit aussi de meilleures conditions de travail pour les ouvriers et permet le stockage d’une quantité de terre préalablement préparée suffisante pour assurer la fabrication de modules qui alimenteront plusieurs chantiers. Un atelier permet aussi d’avoir suffisamment d’espace pour stocker et faire sécher les murs jusqu’à leur départ en camion. Pour la technique du pisé, le compactage de la terre crue dans un coffrage, généralement effectué à l’aide d’un pisoir manuel ou pneumatique, peut être automatisé, réduisant ainsi les vibrations souvent éprouvantes pour le corps. C’est ce qui a incité Martin Rauch à entreprendre dans son atelier sa première expérience de préfabrication d’un grand mur courbe, en 1996. De même, l’artisan français Nicolas Meunier a exploré dès 1986 les différentes techniques de levage et d’assemblage de blocs, préfabriquant ces éléments sur site la plupart du temps, mais à l’abri. En 1988, il appliquait cette technique aux murs extérieurs d’une maison de deux niveaux à Sorbiers, au sud de Lyon, où les grands modules y étaient appareillés à la chaux.

De nouvelles entreprises émergent

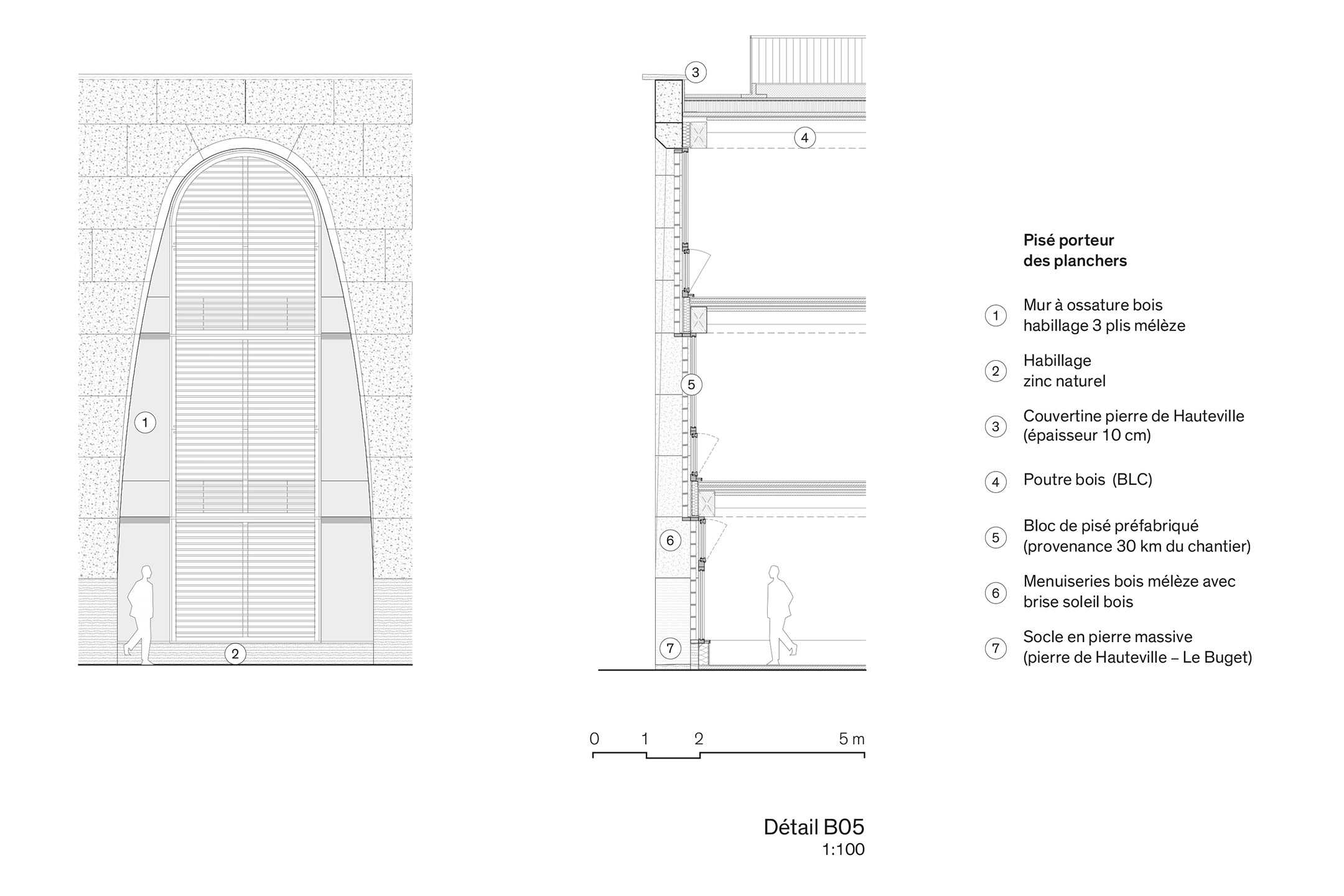

À l’instar de Terrio à Lyon, qui a identifié le potentiel de développement de la terre crue à travers la préfabrication de grands éléments (jusqu’à 4 m de longueur), d’autres petites entreprises et associations d’artisans suivent aujourd’hui les traces des pionniers comme Nicolas Meunier et Martin Rauch. En région parisienne, la fabrique Cycle Terre3 et, en Suisse romande, l’entreprise Terrabloc se sont spécialisées dans la production de briques de terre crue. Terrabloc a cependant commencé à proposer depuis le chantier de la Maison de l’environnement de Lausanne (Ferrari architectes, 2017-2021) de plus grands blocs, les Terrapad (trois formats S, M, L, dont le plus grand mesure 80 × 30 × 15 cm) qui ne sont plus manuportables et nécessitent des engins de levage. Ces types de grands blocs sont aussi développés en Espagne, par la petite entreprise catalane Fedeterra, dont les plus grands formats vont jusqu’à 1 m de long (100 × 40 × 15 cm). Ils permettent de sortir de l’appareillage habituel des petites briques pour donner une expression plus monolithique se rapprochant de celle du pisé. L’agence MVRDV et GRAS Reynés Arquitectos ont choisi leurs produits pour la façade d’une petite opération de logements de trois niveaux à Palma de Mallorca. Fedeterra a aussi en projet sur la même île un immeuble de 38 logements et 5 niveaux pour Vivas arquitectos.

En Suisse alémanique, des entreprises se créent actuellement sur ce marché, comme Lehmag (voir p. 22), tandis que de grandes entreprises historiques investissent aujourd’hui dans la technologie afin d’en maîtriser le processus, à l’image de l’entreprise bois Erne (voir ci-contre).

La question délicate du transport et du prix

Il apparaît que la préfabrication de la terre crue est une approche qui non seulement améliore les conditions de travail mais favorise aussi l’innovation. On peut donc se demander si la voie à suivre pour généraliser son utilisation est celle de la préfabrication de modules les plus grands possibles sur site ou en atelier, d’une part, et si ces avancées rendent la technique du pisé plus abordable, d’autre part.

Le pisé doit cependant rester local : selon les recherches du laboratoire du Pr Guillaume Habert de l’ETH Zurich, en utilisant la base de données KBOB, le transport en camion d’un bloc de pisé sur 500 km rend son impact carbone au m2 équivalent à celui d’un mur en béton armé coulé en place (environ 96 kg CO2eq au m2 sans le transport depuis la centrale mais avec une épaisseur deux fois moindre que le pisé). De même, selon les analyses de cycle de vie commandées par l’entreprise Terrio, un bloc de pisé de 50 cm d’épaisseur a un impact d’une dizaine de kilos de CO2 par m2 s’il est transporté jusqu’à 100 km. Bastien Neufeind, cocréateur de Terrio, souligne que « envoyé à Paris depuis Lyon, le pisé garde ses nombreuses qualités mais ne peut plus être considéré comme un matériau bas carbone ». C’est ce qui incite la jeune entreprise à privilégier des chantiers proches de leur atelier lyonnais et à envisager prochainement un lieu de production en région parisienne pour approvisionner les futurs chantiers de la capitale. En conclusion, Guillaume Habert estime que la production de pisé devrait soit alimenter un marché local, soit être transportée par bateau ou par train, respectivement 30 et 20 fois moins polluants que le transport par camions. Si la production devient plus industrielle, comme toutes les usines du monde, il faudra les positionner à proximité d’une voie de chemin de fer – à l’image des carrières de pierre.

Enfin, en ce qui concerne la question délicate du prix4, selon les différents acteurs interrogés, il ne semble pas que le coût du pisé au mètre carré diminue drastiquement grâce à la préfabrication foraine ou en atelier. Cependant, tous travaillent activement sur cette question et expriment l’espoir qu’une utilisation plus répandue de cette technique conduira inévitablement à une économie d’échelle. Aux contradicteurs, nous rappellerons en conclusion que la technique du pisé, en soi, n’a rien de nouveau, et que si on a pu construire entre la fin du Moyen-Âge et le début du 20e siècle5 avec cette technique, on devrait y parvenir aujourd’hui.

Notes

1 En Europe, la Dachverband Lehm e.v., l’association fédérale pour la promotion des bâtiments en terre crue, a réussi à faire valider des normes DIN (Deutsches Institut für Normung) en 2019 après un travail de lobbying qui a commencé dans les années 1990. Les normes DIN 18945, pour les briques ou blocs à base de terre et DIN 18946 et 47, pour le mortier de maçonnerie à base de terre, constituent désormais un référentiel sur lesquels d’autres pays peuvent se fonder. En Belgique, BC Materials travaille d’ailleurs avec le Centre scientifique et technique de la construction (CSTC) à la traduction et l’adaptation de ces normes pour qu’elles soient validées localement.

2 La bauge est une technique de terre et paille traditionnellement mise en œuvre par petit pains de terre humide et façonnée à la main sans coffrage. Au cours de la dernière décennie en France, des artisans et des chercheurs ont entrepris de moderniser cette technique, notamment en adoptant la méthode de la bauge coffrée. Voir l’article sur le sujet dans TRACÉS 05/2022.

3 Alia Bengana, «Cycle Terre, la terre crue en cœur de ville», TRACÉS 10/2022

4 Une fourchette de prix allant de 600 à 1000 € du m2 de mur en France et de 1200 à 1500 CHF du m2 en Suisse, pour une épaisseur de mur de 40 à 50 cm.

5 Le laboratoire CRAterre a répertorié une centaine de bâtiments construits en pisé entre la fin du Moyen-Âge et le début du 20e siècle. Ces édifices présentent une diversité de types architecturaux, allant de modestes maisons (jusqu’à deux étages) à des murs de clôtures, d’anciens bâtiments ruraux, des édifices publics ou religieux, des constructions industrielles, et même des immeubles de rapport parfois de grande hauteur (4 à 6 étages). Dans ces bâtiments, la structure en pisé est dissimulée derrière d’épais crépis colorés. Le laboratoire a introduit le concept de «pisé urbain» dans les années 1980 et publié le Petit guide des architectures en terre de Lyon en 2012. craterre.hypotheses.org/583