Comment changer les dalles en voûtes ? Entretien avec Philippe Block

Cet été, on lève les voiles

Après des années de recherche expérimentale, le Block Research Group de l’ETH Zurich lance sur le marché un système de dalles voûtées préfabriquées. Pour Philippe Block, co-directeur du laboratoire, une telle approche pourrait diminuer drastiquement l’emploi du béton armé dans la construction.

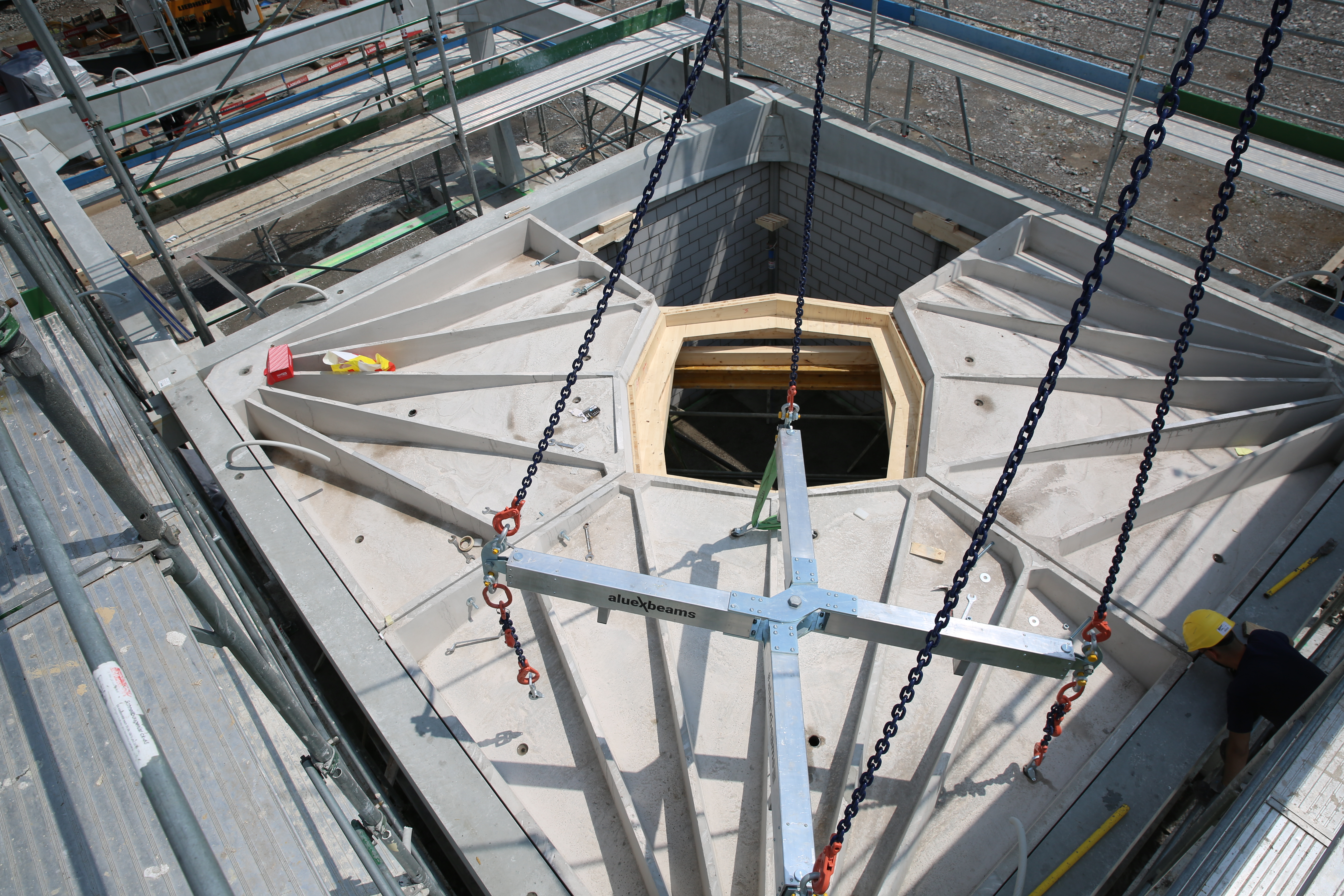

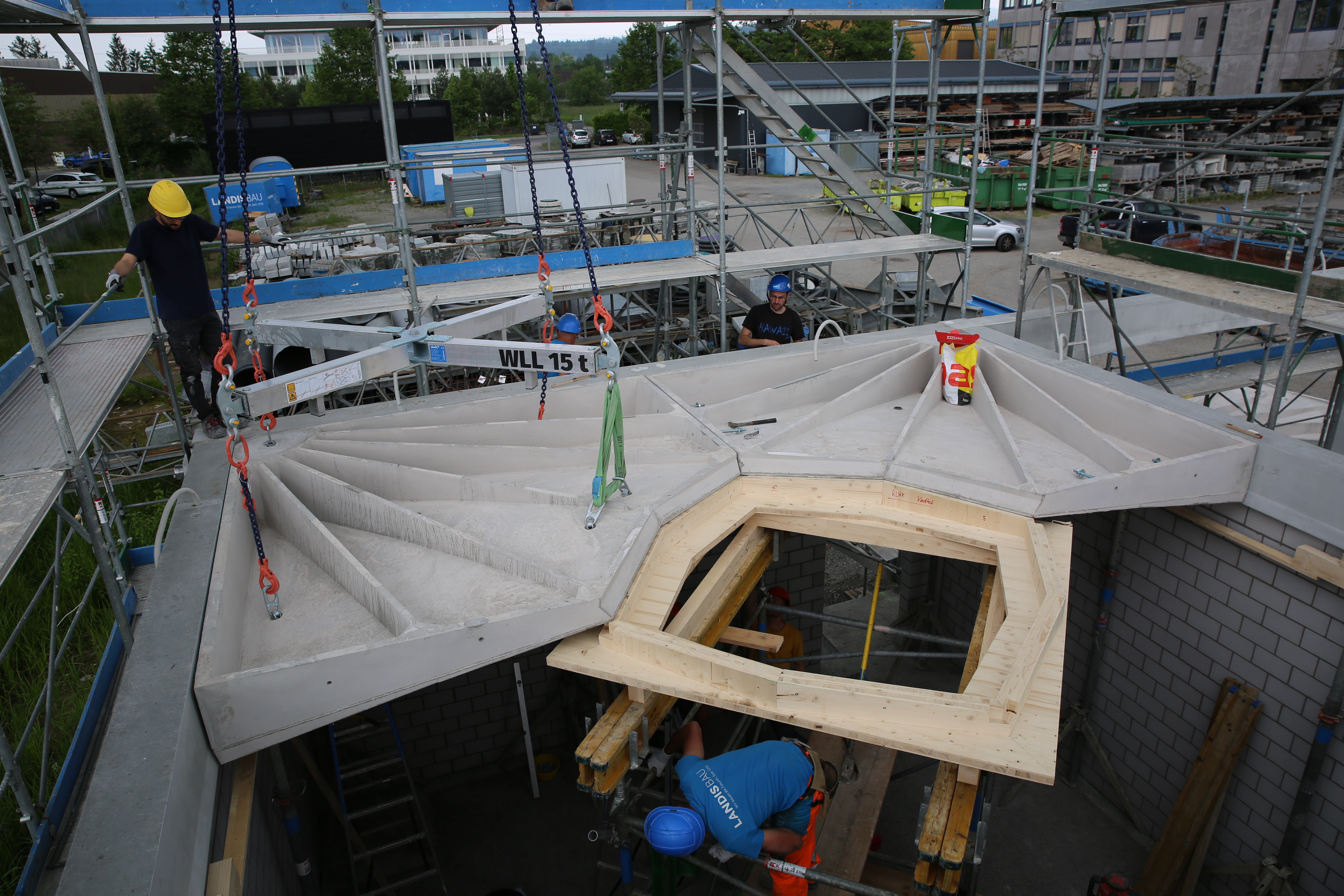

En janvier 2023 a été officiellement lancée l’entreprise Vaulted, une spin-off du Block Research Group (BRG) de l’ETH Zurich. L’ambition est de commercialiser le système de dalles Rippmann (Rippmann Floor System – RFS) : des dalles béton voûtées, nervurées et dépourvues d’armatures. Leur géométrie, inspirée des voûtes en compression anciennes, réduit considérablement l’emploi de matière. Si plusieurs prototypes ont été exposés puis testés, pour la première fois la dalle Rippmannn est mise en œuvre dans un projet réel, la CreaTower I qui sera en construction en juin 2025 à Zoug.

Nous nous sommes entretenus sur le sujet avec le directeur du BRG. Professeur, enseignant et chercheur, Philippe Block préside également le Pôle de recherche national (PRN) pour la fabrication digitale et fait partie du conseil d’administration de l’entreprise multinationale Holcim. Sa position est donc très stratégique alors que les critiques sur la monoculture du béton dans la construction suisse ne diminuent pas. Face à celles de ces confrères et consœurs qui promeuvent une alternative au béton – matériaux géosourcés, bois, réemploi, etc. –, il répond qu’il faut aussi en priorité réduire l’impact de la filière la plus polluante.

Marc Frochaux: Au moment du concours pour la CreaTower I, le projet promettait de diminuer de 60% l’usage du béton et de 80 % celui de l’acier dans les dalles. Qu’en est-il aujourd’hui?

Philippe Block: Permettez-moi d'abord de préciser que nous ne nous contentons pas de réduire les quantités de matériaux. Sur le plan matériel, nous utilisons le béton le plus « bas-carbone » qui existe actuellement sur le marché. Celui-ci permet de réduire les émissions de carbone incorporé de deux tiers par rapport au béton standard à base de ciment CEM I.

Ensuite, grâce à la forme des voûtes (non armées), nous pouvons utiliser du béton à faible résistance (C16 au lieu de C30), ce qui, sur le plan matériel, réduit encore de 20% supplémentaires leur bilan carbone. Au total, le système de dalle Rippmann (Rippmann Floor System – RFS) réduit les émissions de gaz à effet de serre de 85% par rapport à une construction BA traditionnelle. Cela est possible lorsque le RFS est mis en œuvre dans sa forme la plus pure, comme un système d’arcs liés en trois dimensions.

Voilà pour la théorie. Mais qu’en est-il dans la mise en œuvre concrète?

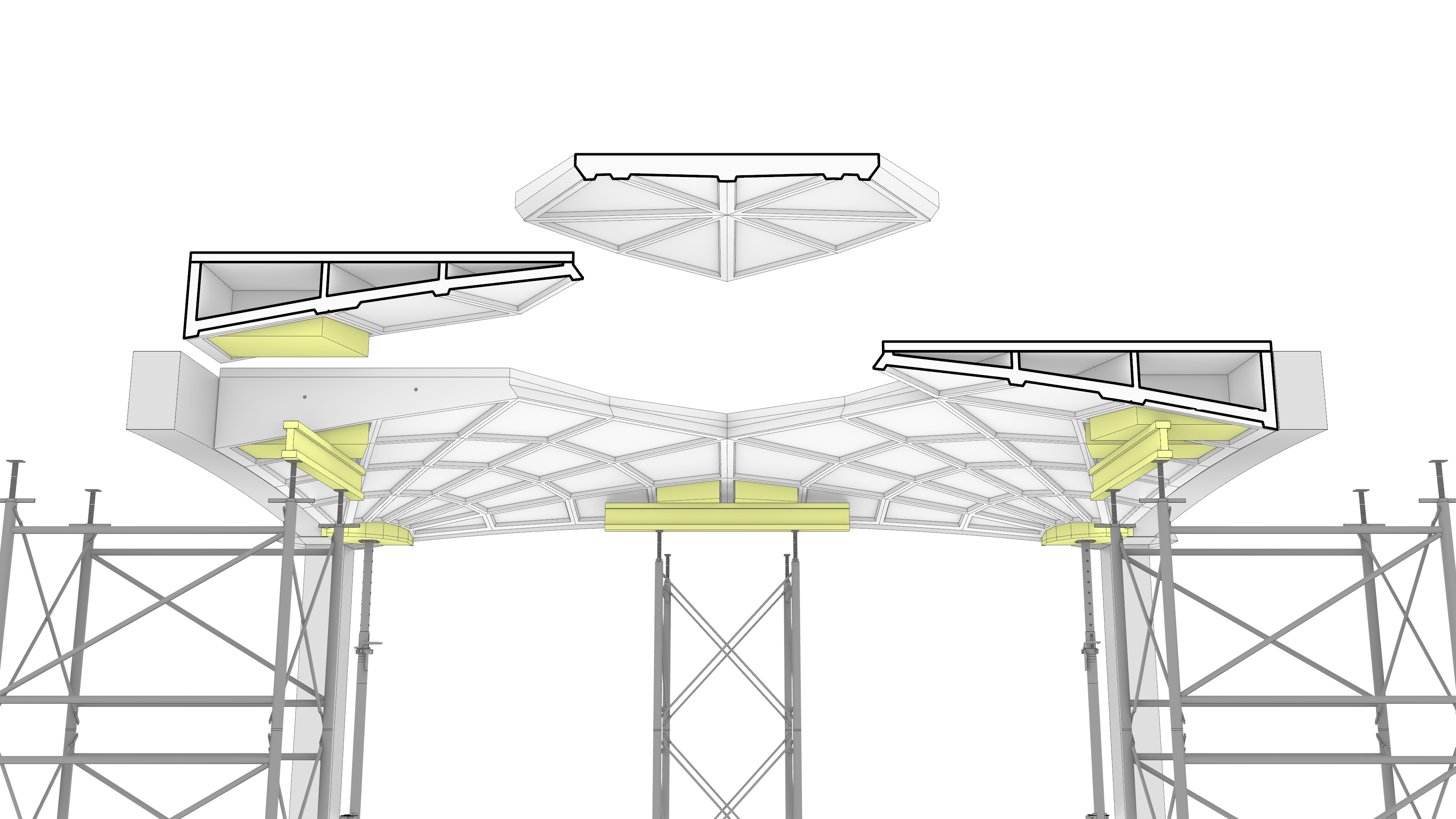

Dans le projet CreaTower, afin de renforcer le concept architectural, les poutres situées entre les voûtes ont été adaptées afin de mettre en valeur leur géométrie fluide au plafond, ce qui a eu pour effet de supprimer les tirants. En contrepartie, un système de poteaux et de poutres courbées préfabriqués et post-contraints a été conçu par le bureau d’ingénieurs Walt+Galmarini. Ce squelette structurel et le système Rippmann ont dû être entièrement testés au 1:1 avant même l’avant-projet. Bien qu’il soit convaincu par l’innovation du projet, le maître d’ouvrage ne pouvait pas prendre le risque de se lancer sans avoir clarifié toutes les questions (vibrations, feu, acoustique, etc.), ce qui a nécessité des solutions ad hoc. Si tout n’est donc pas encore optimal d’un point de vue purement structurel, nous avons tout de même réduit de plus de 50% les émissions de gaz à effet de serre par rapport à une dalle BA standard, ce qui le rend comparable avec une construction hybride bois-béton contemporaine.

L’un des arguments mis en avant lors du concours était la circularité du système. Était-ce un objectif ou une contrainte?

Le client a fait de cette possibilité de circularité un élément clé du projet: le premier locataire utilisera tout le bâtiment, d’où ces grands espaces laissés vides, où sont logés des escaliers expressifs qui relient tous les étages. Mais peut-être dans 5 à 10 ans, ce bâtiment deviendra un immeuble à locataires multiples. Pour des raisons spatiales et acoustiques, ils s’attendent à devoir le reconfigurer. En phase de conception, on nous demande déjà de prévoir la possibilité d’enlever des éléments ou d’en ajouter pour combler les vides. Cela explique l’emploi du squelette structurel préfabriqué précontraint. Ainsi, la part du potentiel de réduction d’émissions de carbone que j’ai mentionnée a été sacrifiée afin de permettre une flexibilité considérable dans l’utilisation future, et aussi la circularité des éléments – dont le bilan est évidemment très difficile à quantifier. Le système Vaulted est alors assemblé à sec, comme les voûtes en pierre des cathédrales gothiques, ce qui soulève la question essentielle du joint, nécessaire pour le contrôle des tolérances, les fuites acoustiques et la régulation des fumées d’incendie. La solution à laquelle nous avons aboutis est un joint coulé fissurable et réversible, qui assure que la construction sera démontable.

Un système modulaire comme le RFS impose toutefois d’importantes limitations, architecturales d’une part, mais aussi sur les façades et les cloisons (qui doivent être adaptées à la géométrie de la dalle) et, enfin, sur les réseaux.

C’est vrai, on ne peut pas tout avoir. Et c’est bien ce que je préconise : partir d’un système, de ses contraintes, pour en tirer une qualité architecturale. Considérer chaque bâtiment comme une pièce unique, comme un prototype, n’est pas tenable. Je dirais même que c’est la raison principale pour laquelle nous sommes dans le pétrin aujourd’hui. La modularité n’est pas synonyme d’ennui, au contraire, cela demande beaucoup d’inventivité.

Mais cela a certainement un surcoût, non?

Évidemment, les dalles RFS sont plus chères: il est impossible de concurrencer aujourd’hui le processus de construction de la dalle BA qui a été optimisée au cours des cent dernières années. Si le béton ne devient pas plus cher, il n’y a aucun moyen de remettre en question son statu quo. Nous ne pouvons le faire qu’en optimisant notre système de moule et en produisant en série. Pour la CreaTower, nous déployons 6500 m2 de RFS, soit 180 x 5 éléments qui seront préfabriqués et assemblés sur place.Les éléments ont été planifiés de manière que le bilan global n’excède pas celui d’un bâtiment traditionnel. En effet, les économies sur le poids des dalles ont une conséquence directe sur la structure primaire et sur les fondations, ce qui compense les surcoûts liés à la réintroduction de la complexité dans la géométrie des dalles.

Cette complexité n’est-elle pas un autre écueil?

Nous avons développé de nouveaux outils qui traduisent notre géométrie en fichiers .IFC robustes et en d’autres fichiers d’ingénierie. Désormais, aucun mandataire n’est confronté à la complexité apparente du système.

Avec toutes ces contraintes techniques, comment vous y prenez-vous pour mettre les dalles RFS de Vaulted sur le marché?

Cet été nous effectuons à l’Empa tous les tests de certification nécessaires pour répondre aux questions techniques telles que le bruit d’impact ou la sécurité incendie. Il n’y a pas de problème fondamental, nous pouvons utiliser les codes de construction habituels, même les Eurocodes, sans exigences particulières; mais comme ce n’est pas un système conventionnel, beaucoup sont sceptiques. C’est pourquoi nous avons construit sur place un prototype: il nous fallait démontrer qu’il n’y aura pas de problèmes de vibration ou de transfert acoustique. Il s’agit d’un investissement coûteux et d’une situation difficile parce que nous l’avons fait à l’air libre et non dans un laboratoire acoustique approprié. Pour la CreaTower, cela a entrainé du retard et des chemins de décisions peu efficaces ; pour les projets suivants nous ne voulons plus jamais nous retrouver dans cette situation.

Pourtant depuis plus de dix ans, plusieurs prototypes ont été utilisés pour développer les dalles RFS.

Beaucoup de personnes sont fascinées par les installations, notamment celle qui était exposée à la Biennale de Venise, en 2016. On nous disait: «vous pouvez faire ça en vrai?» – alors on a fait HiLo ; puis: «pouvez-vous le mettre en œuvre?» – on a fait un premier prototype; puis: «pouvez-vous faire plusieurs étages, augmenter l’échelle?» – maintenant on le fait. Et on finit par nous dire: «super, mais ce sera probablement trop cher.»

Quand on propose une nouveauté, tout le monde est enthousiaste, mais personne n’y croit vraiment; et pour de bonnes raisons car l’industrie de la construction a réussi à éliminer toute forme de concurrence : tout est moins cher que nécessaire, les architectes ne sont pas payés correctement, il n’y a pas de marges dans la construction et personne ne peut prendre de risque. Pire encore: le mode de rémunération est généralement basé sur le volume. Dès lors, il n’y aucun avantage à faire mieux et à utiliser moins de matériaux. Maintenant, nous avons des chiffres pour démontrer la faisabilité, et bientôt nous aurons la certification. Nous avons livré tous les éléments préfabriqués du mock-up et même les appareils de levage pour l’assembler.

Pour réduire l’impact de la construction, on peut soit utiliser des matériaux alternatifs, soit changer les matériaux, soit en utiliser moins. Votre recherche explore surtout cette troisième voie: employer moins de béton. Mais alors, en quoi cela intéresse Holcim?

Là où je peux contribuer au sein d’Holcim, c’est précisément sur l’enjeu de découpler son modèle d’affaire du volume de matériaux, en stimulant la réflexion sur l’efficacité des matériaux : développer des produits et des solutions plus efficientes, donc un passage du volume à la valeur, autrement dit la performance. D’après mes calculs, pour le RFS, 80% des économies proviennent de la construction (soit d’une bonne forme structurale), seuls les 5 derniers % sont dus à l’utilisation de meilleurs matériaux. Cela montre la hiérarchie de ce qui compte. Pour les dalles BA, on emploie aujourd’hui 60 à 70% de béton en trop. Donc changer le matériau est très bien, mais c’est surtout la réduction du volume qui sera significative. Ajoutons qu’une bonne part de l’empreinte carbone provient des armatures. Réduire l’acier au strict nécessaire pour retenir la dalle arquée/voûtée, c’est déjà la moitié du travail!

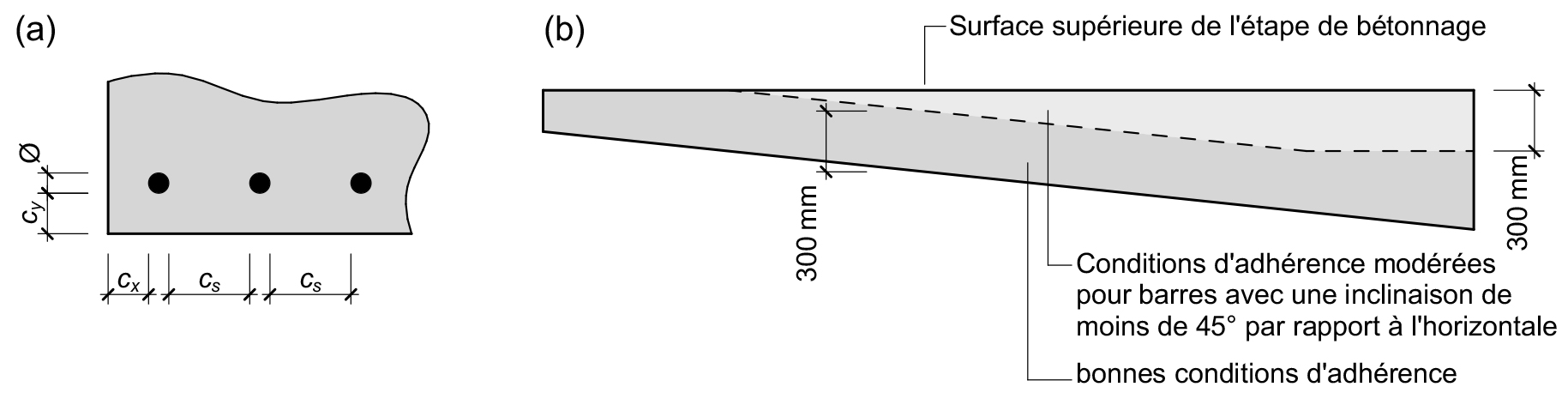

Avec le RFS, nous ne nous contentons pas de réduire, nous utilisons aussi les matériaux là où ils sont nécessaires et recourons à des matériaux alternatifs partout où cela est possible. Pour une poutre ou dalle en flexion, une contrainte maximale se trouve au sommet de l’élément structurel, et une autre à sa base, en tension. En BA, cette dernière est reprise par les barres d’armature. Le béton utilisé doit résister à cette contrainte extrême en compression due à la flexion. Mais si on aligne les matériaux avec le flux naturel des forces, le matériau est réparti de manière uniforme sur l’entier de la section structurelle et vous n’avez pas de grosses contraintes. Il en résulte que l’on peut utiliser différents matériaux: un béton à faible résistance, un mélange issu des déchets de démolition, voire un mélange à base de terre.

Il n’y a donc plus d’armatures nécessaires dans les dalles RFS?

Les dalles RFS n’ont pas besoin d’armatures enrobées car l’élément de traction est séparé de l’élément en béton. Dans les faits, pour construire une voûte, nous n’avons pas besoin d’un tirant; nous avons besoin de son effet. Dans un viaduc fin, comme le pont du Gard par exemple, toutes les arches s’équilibrent et la poussée horizontales des arches n’est résolue qu’à la fin, lorsqu’elle touche la montagne. On peut imaginer quelque chose de similaire dans un bâtiment : au lieu de résoudre localement l’équilibre horizontal, on pourrait faire une série d’arches et l’appuyer contre un mur, par exemple celui du noyau de circulation. C’est donc par le projet que l’on peut éliminer presque tout l’acier et n’avoir plus que la compression. Cette séparation des matériaux simplifie aussi la gestion circulaire des déchets.

Aujourd’hui, vous dirigez un pôle de recherche du Fonds national suisse et siégez en même temps au conseil d’administration de Holcim. Est-ce que cette situation favorise les recherches sur le béton? Poursuivez-vous des projets employant la pierre ou la terre, comme vous l’avez fait par le passé?

Nous continuons à réaliser nos projets avec des voûtes en différents matériaux. Fondamentalement, ces systèmes poursuivent tous la même logique, mais c’est la manière de les appliquer dans des contextes très différents qui change. En Afrique du Sud par exemple, il s’agissait d’un programme de logements sociaux commandé par le gouvernement. Nous avons utilisé un béton alternatif: une biomasse stabilisée au ciment et broyée à partir de plantes non indigènes qui posent problèmes à l’environnement. Autre exemple, actuellement nous poursuivons des recherches sur le mycélium. Celui-ci est comprimé afin de passer à une solution monomatérielle. Mais l’idée est toujours la même : nous voulons examiner la capacité d’un matériau, déterminer si nous pouvons utiliser la stabilité par la géométrie au lieu d’employer des matériaux plus résistants.

Qu’est-ce qui a orienté vos recherches vers les voûtes nervurées en béton?

Il faut comprendre que le système de plancher Rippmann est une évolution naturelle de l’idée originale d’un système voûté, quel qu’en soit le matériau. Lors d’un échange public il y a dix ans, un de mes collègues professeurs à l’ETH Zurich a été sévère avec nos travaux: «Vous avez fait un super travail en utilisant des géométries non standard, vous avez fait de grandes déclarations, utilisé ces recherches pour construire en Afrique, etc. Mais quel est votre impact réel? Quelle est la pertinence de votre travail par rapport à notre contexte?» En effet, nous avons ici, en Suisse, une situation totalement problématique: la manière irresponsable dont nous construisons toutes ces dalles en BA. Cela nous a marqués et aujourd’hui nous voulons vraiment avoir un impact significatif sur le secteur de la construction, en commençant par la Suisse.

Quelle est la vision que vous envisagez pour la construction en Suisse ? Nous faut-il construire davantage avec des éléments préfabriqués?

Dans notre contexte, oui à 100%, car la main-d'œuvre est très chère. Dans d’autres contextes, vous pouvez trouver des solutions où vous activez une main-d’œuvre plus ou moins qualifiée. En Afrique du Sud, par exemple, il fallait délibérément employer beaucoup de travailleurs sur place, alors nous avons proposé des systèmes de coffrages préfabriqués. En Inde, la situation était totalement différente, nous avions beaucoup de travailleurs peu ou pas du tout qualifiés, alors nous avons développé un système hybride: un peu de préfabrication pour contrôler la géométrie là où c’est vraiment important, puis beaucoup d’étapes sur place pour garder les travailleurs réguliers sur le site.

Dans notre contexte, la préfabrication permet non seulement d’atteindre plus de précision et de contrôle, mais aussi de mettre en œuvre beaucoup plus rapidement. À condition d’adopter complètement la préfabrication et d’arrêter de considérer chaque immeuble comme un prototype où l’on doit tout réinventer tout à chaque fois.

Pouvez-vous imaginer des dalles RFS avec des blocs de pisé ou en terre comprimée?

Oui, mais il y a déjà beaucoup de questions : qu’en est-il des bruits d’impact, de la sécurité incendie, des risques sismiques, etc.? Résolvons un problème à la fois ! Si nous avons terminé nos cinq à dix premiers projets, nous pourrons alors nous lancer dans l’innovation des matériaux. Et ce n’est pas tout. Beaucoup de ces matériaux sont développés pour des applications très spécifiques. Il est donc difficile d’être compétitif avec des matériaux déployés à très grande échelle. Nous devons déjà surmonter de nombreux obstacles pour apporter un changement aussi radical sur un aspect essentiel de la construction: les dalles, qui sont vraiment un élément problématique en termes d’émissions embarquées. Si l’on ajoute à cela des matériaux non standard, il n’y a aucune chance de tout solutionner en même temps. Désolé d’être terriblement pragmatique. Mais, si j’étais en mesure de réaliser le projet moi-même, je le ferais certainement!

Dr Philippe Block est professeur titulaire et directeur de l’Institut de technologie en architecture à l’ETH Zurich, où il co-dirige le Block Research Group (BRG) avec Dr Tom Van Mele. Il est également directeur du Pôle de recherche national suisse (PRN) sur la fabrication numérique.