Conception structurale et construction de la halte de Carouge-Bachet (CEVA)

Réalisée en taupe au cœur d’installations existantes, la construction de la halte souterraine de Carouge-Bachet a notamment nécessité la mise en place de deux poutres Preflex

La future ligne ferroviaire à deux voies du CEVA comprend la construction de cinq nouvelles gares réparties sur les 16 km du tracé. Dans le cadre de ce grand projet métropolitain pour Genève, le groupement GE-Pinchat (voir encadré) a été mandaté pour l’étude et le suivi d’exécution du génie civil du lot 3 tunnel de Pinchat, comprenant la halte souterraine de Carouge-Bachet et le tunnel de Pinchat.

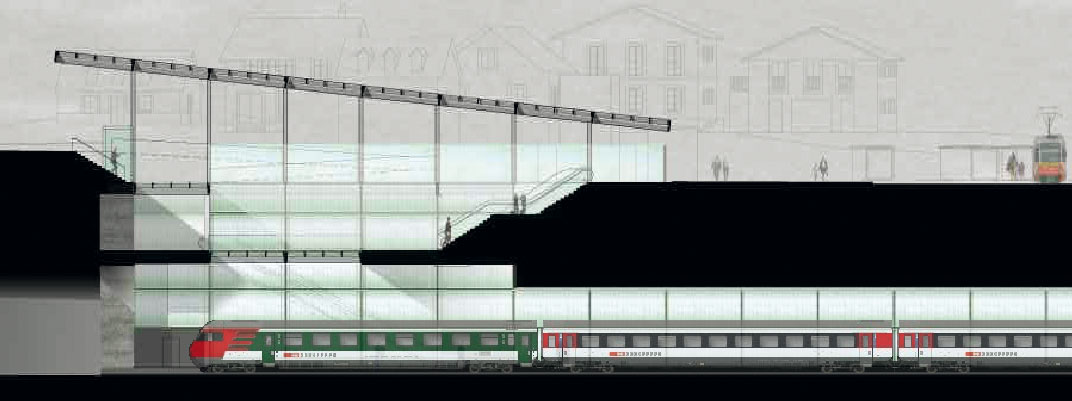

La gare de Carouge-Bachet considérée comme une halte selon la définition des CFF représente une véritable porte d’entrée de l’agglomération genevoise, avec tout ce que cela implique en termes d’interconnexions avec des infrastructures de transport (autoroutes, voies ferrées, routes). Elle est par ailleurs implantée au cœur d’un nœud important du réseau de transports publics (tram, bus, vélo et piétons). La complexité de la zone résulte de l’intégration de cette nouvelle gare, regroupant parkings et infrastructures ferroviaires (P+R), au sein d’un tissu urbain déjà très dense (vue aérienne).

Description de l’ouvrage

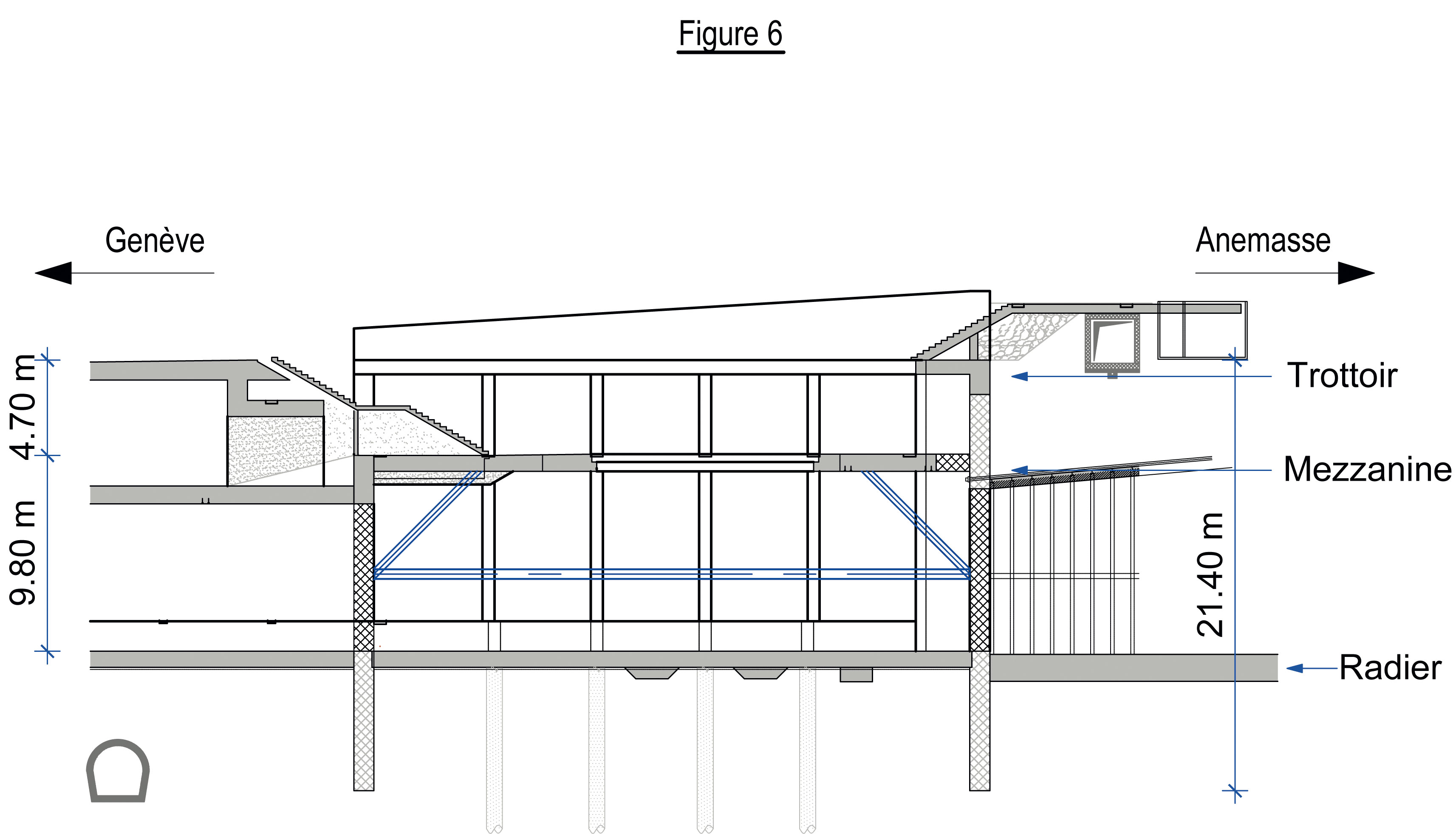

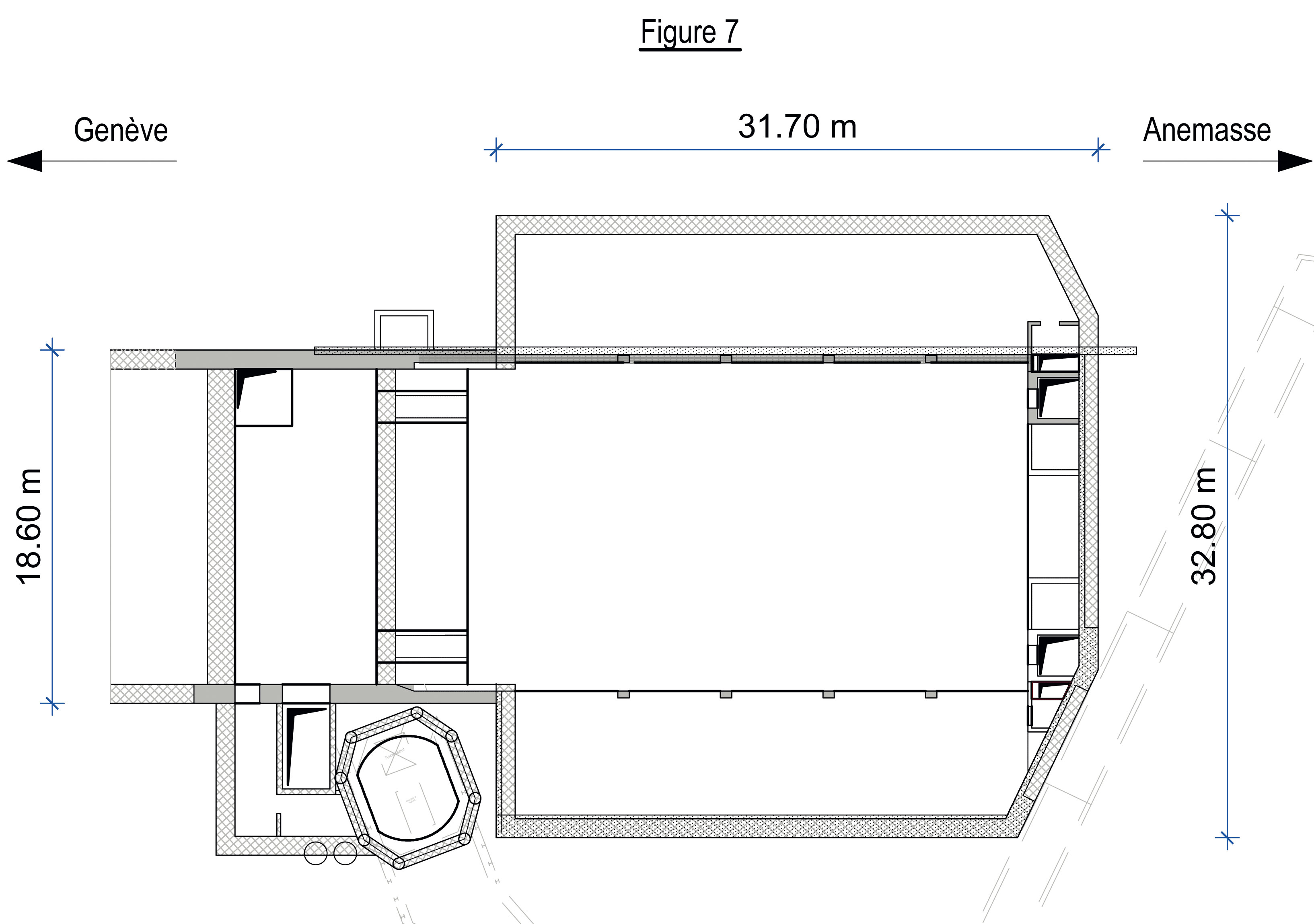

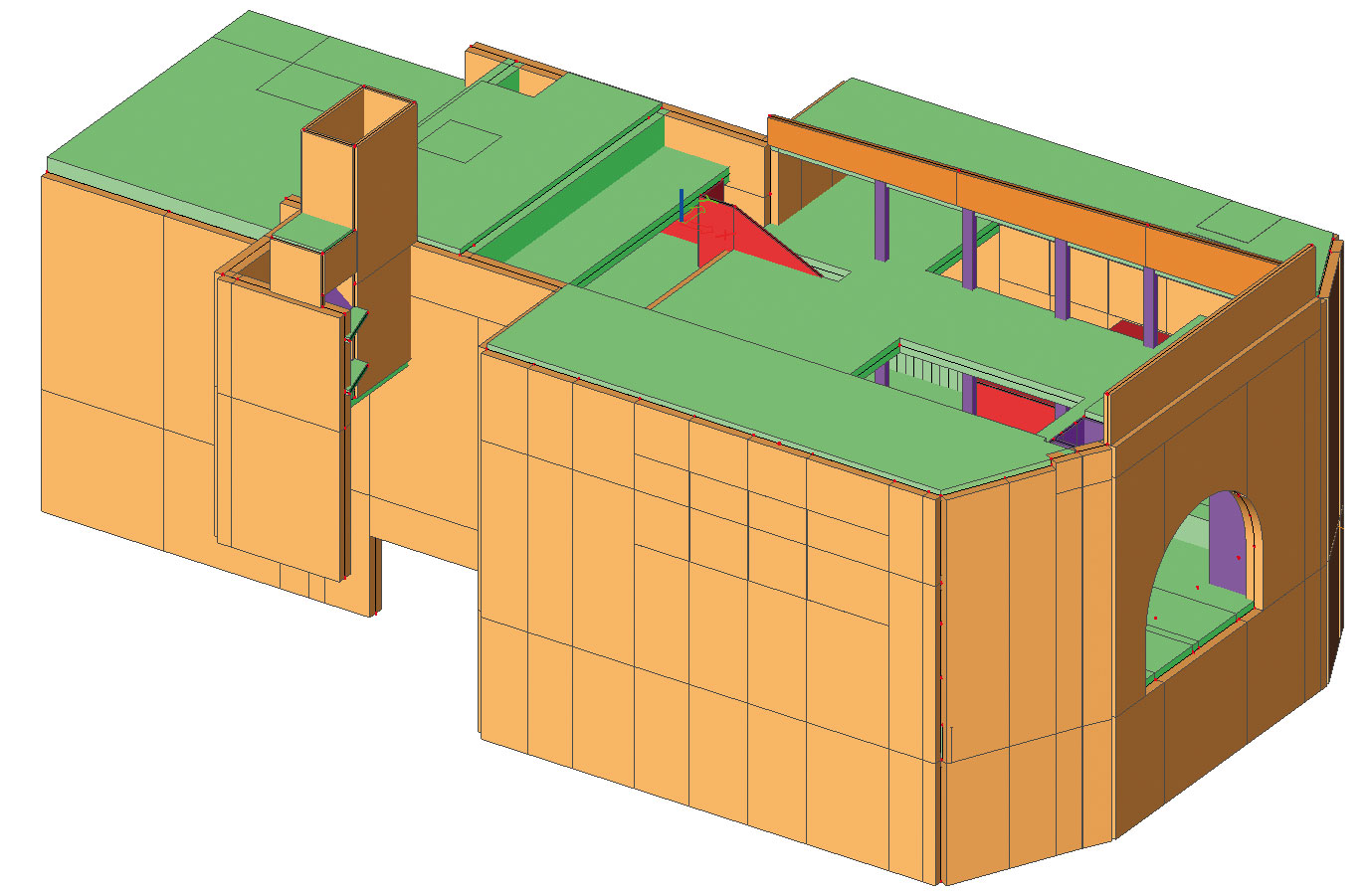

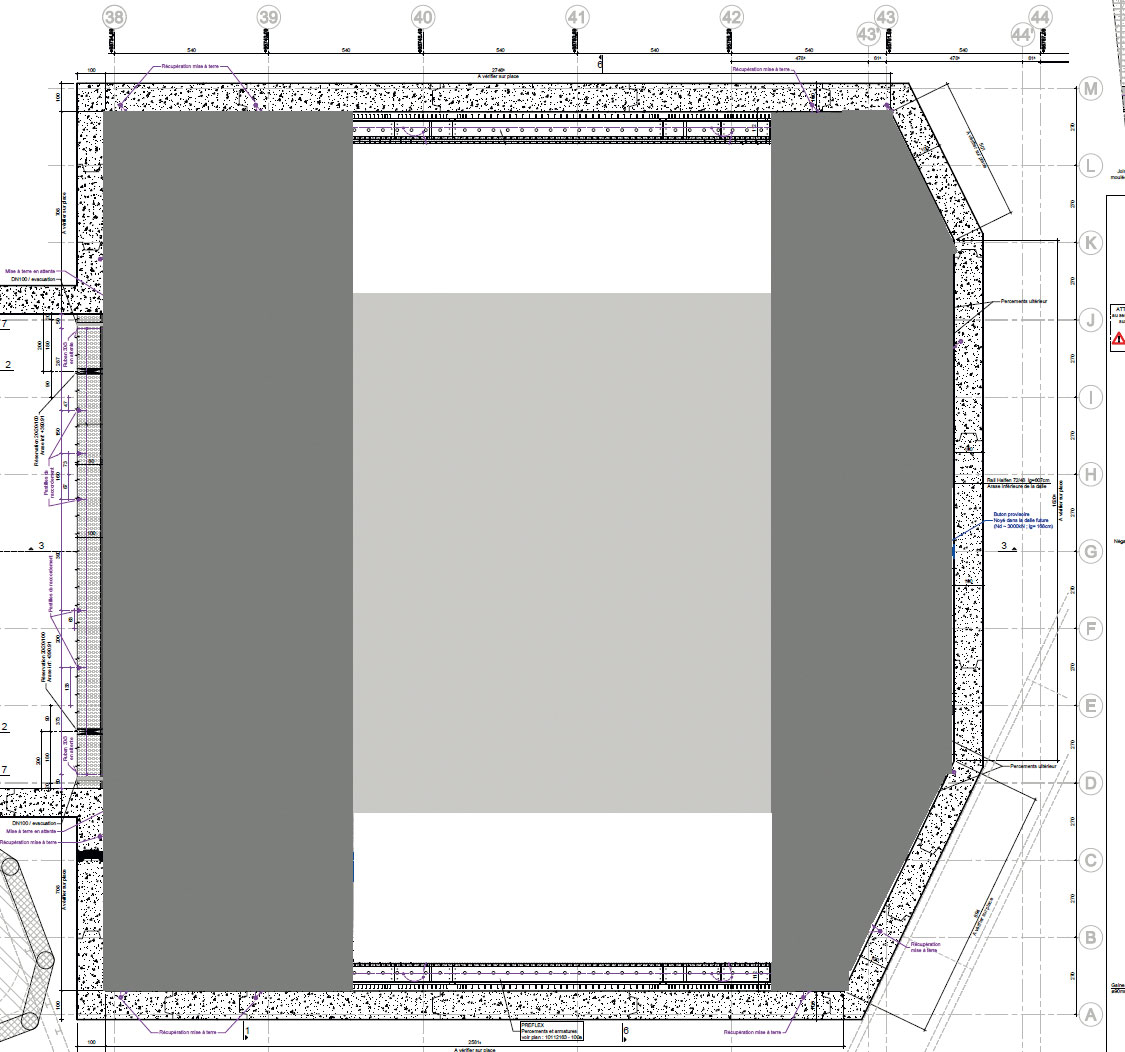

D’une longueur totale de 229 mètres, la halte comporte deux quais latéraux desservis à chaque extrémité par deux accès émergents : l’accès principal situé du côté du dépôt TPG et vers les zones de stationnement P+R et un accès secondaire, côté Praille, qui fait la liaison avec le stade de Genève. L’accès TPG comprend un puits de section carrée de 32 m de côté qui s’enfonce à 16 m de profondeur pour atteindre le niveau des voies. Le concept architectural, établi par le groupement Ateliers Jean Nouvel, prévoit une structuration verticale de la halte sur trois niveaux : le trottoir, la mezzanine et le radier (coupe).

Respect des contraintes techniques

Les nombreux ouvrages et les diverses voies de circulation situés à proximité immédiate du projet ont augmenté la complexité de la planification des travaux. En matière de bâti existant, le projet a été planifié tout en respectant les contraintes suivantes :

- les voies du tram ainsi que l’interface bus-tram du Bachet, avec sa boucle de rebroussement,

- le parking d’échange et son mur anti-bruit au chemin du Gui,

- la galerie technique des SIG avec son puits d’accès,

- la route de la Chapelle,

- le bâtiment des TPG, dont les terrassements avaient été réalisés à l’abri d’une paroi moulée avec des ancrages provisoires.

Conception et réalisation de l’ouvrage

La conception de la structure a débuté par l’étude des méthodes de construction appropriées, ainsi que par l’estimation des charges et des matériaux associés à la réalisation. La technique de construction « en taupe » s’avère particulièrement bien adaptée à la réalisation de la halte Carouge-Bachet, étant donné les bâtiments existants à proximité. Elle permet aussi de minimiser l’influence des travaux sur le fonctionnement des infrastructures existantes et sur l’exploitation des voies de transport.

La technique « en taupe » débute par la mise en place du soutènement périmétral de la fouille, et se poursuit par le butonnage de haut en bas dudit soutènement au fur et à mesure de la progression de l’excavation du volume situé à l’intérieur de la fouille. Selon ce principe, le système statique choisi pour la reprise des charges horizontales est constitué de parois moulées servant de structures de soutènement, alors que les butons sont créés par la dalle trottoir, la dalle mezzanine et le radier dans les zones où la hauteur des parois moulées nécessite un étayage (coupe et plan). Concernant les charges verticales, les dalles sont supportées par les parois moulées périmétrales et par des pieux provisoires. Ce système statique présente un comportement tridimensionnel complexe qui combine la reprise des efforts dans les trois directions et évolue selon la connectivité entre les parois moulées et les dalles au cours des différentes étapes de construction.

La liaison entre la halte et le tunnel de Pinchat sera assurée par le percement ultérieur des parois moulées. Ces dernières ont ainsi été dimensionnées afin de permettre leur démolition partielle pour l’excavation du tunnel qui débute donc par la réalisation de deux galeries de pied inscrites dans son profil.

Le phasage des travaux a été établi selon l’enchaînement suivant :

- réalisation des parois moulées et des pieux provisoires (photo),

- bétonnage en surface de la dalle trottoir qui est trouée et début de l’excavation en taupe jusqu’au niveau de la dalle mezzanine (photo),

- étayage horizontal nécessaire comme butonnage de la dalle trottoir (photo),

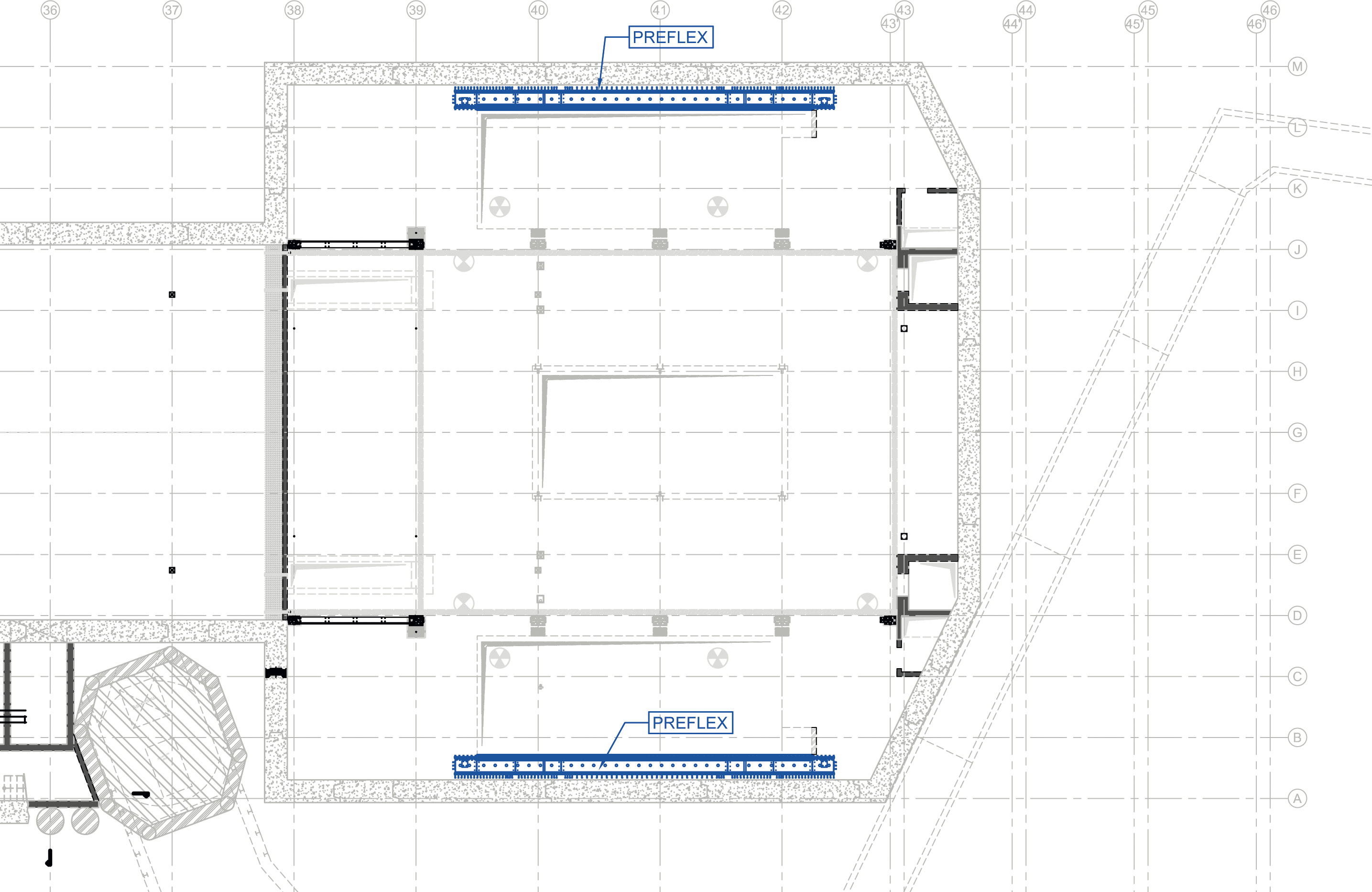

- bétonnage partiel de la dalle mezzanine afin de laisser de la place aux engins pour le percement du tunnel de Pinchat et butonnage horizontal de la dalle (plan),

- mise en place d’un étayage métallique horizontal entre la dalle mezzanine et le radier sur chaque angle de la halte (ceci permet de réduire la hauteur totale des parois moulées),

- poursuite de l’excavation en taupe jusqu’au niveau inférieur du radier,

- réalisation du radier (photo),

- dépose de l’étayage métallique et réalisation des galeries de pied dans le tunnel (photo),

- démolition partielle des parois moulées pour permettre l’accès aux machines nécessaires à l’excavation du tunnel,

- début de l’excavation du tunnel (photo), calotte et stross,

- mise en place des piliers préfabriqués définitifs supportant les dalles trottoir et mezzanine,

- bétonnage du solde de la dalle mezzanine (partie centrale), une fois le percement du tunnel achevé,

- démolition des pieux provisoires,

- mise en place de la superstructure métallique au moyen des assemblages prévus dans les dalles trottoir et mezzanine.

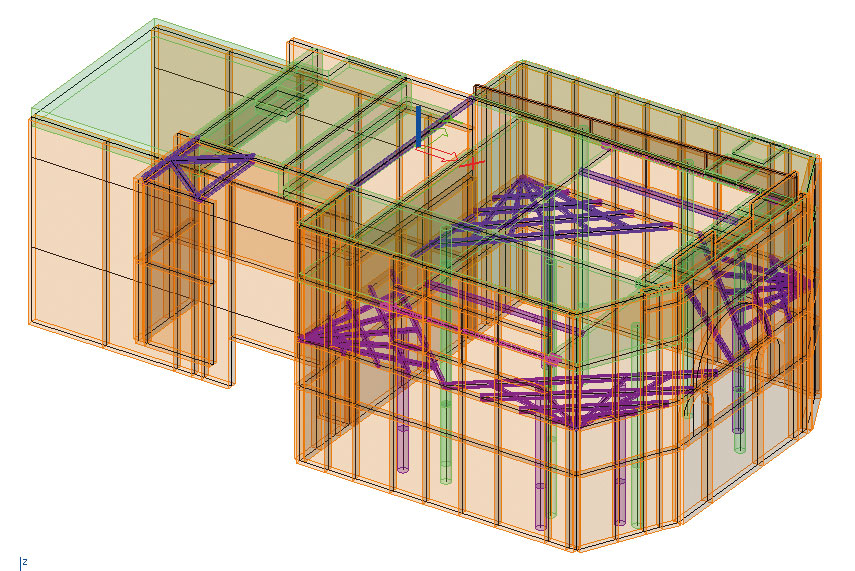

Modélisation de la structure

Concernant la modélisation de la structure, les éléments linéaires (poutres, piliers ou étayages) et les éléments surfaciques (dalles, voiles ou parois moulées) ont été intégrés dans deux modèles 3D complets pour faciliter la compatibilité entre les phases de construction et la modélisation par éléments finis. Le premier modèle, appelé modèle chantier (visualisation), considère les éléments de structure depuis le début des travaux jusqu’à la mise en place de l’étayage entre la dalle mezzanine et le radier. Le second modèle, appelé modèle final (visualisation), considère les éléments de structure depuis le bétonnage du radier jusqu’à la mise en place de la superstructure métallique.

Ces deux modèles ont permis d’étudier la différence entre les nombreux schémas statiques liés aux phases de construction pendant l’excavation, comme par exemple la pose/dépose des divers étayages horizontaux (au niveau de la dalle trottoir et de la dalle mezzanine ou entre la dalle mezzanine et le radier), la démolition partielle des parois moulées de la gare, la démolition des pieux provisoires.

L’exploitation des résultats de calcul a commencé par l’étude de la déformation des éléments comme la dalle trottoir et la dalle mezzanine (dans le modèle chantier), et des parois moulées (dans le modèle final), ceci afin de comprendre le comportement de chaque élément et les différents modes de transmission des charges entre eux.

La poutre acier-béton Preflex

La mise au point des étapes de construction et des systèmes statiques a mis en évidence une particularité dans le projet. Pour répondre à la demande des architectes de supprimer le buton horizontal prévu en soumission au-dessus des escaliers entre la dalle mezzanine et les parois moulées, une variante basée sur l’utilisation de deux poutres inhabituelles orientées parallèlement à l’axe des trains a été mise au point. Ces poutres préfléchies (système Preflex) supportent les parois moulées sur une portée de 14.80 m en assurant la reprise d’une réaction horizontale de 1800 kN/m’ (plan).

Le système de poutres Preflex consiste à enrober de béton le talon inférieur d’une poutre métallique préalablement fléchie en usine, puis à la relâcher une fois le béton durci, de façon à le mettre en précontrainte. Cette technique de précontrainte permet d’augmenter la capacité en flexion et la rigidité de la poutre à l’état limite ultime, tout en contrôlant sa déformation et sa fissuration à l’état limite de service1.

La technologie Preflex a été introduite au début des années 1950 par l’ingénieur belge Abraham Lipski et le professeur Louis Baes. Elle est actuellement appliquée à l’ingénierie des ponts et permet l’optimisation maximale d’une section transversale lorsqu’une grande portée doit être couverte à l’aide d’une poutre mince. Bien que ce concept soit utilisé depuis plus de 60 ans pour la reprise des charges verticales dans des projets de ponts, c’est vraisemblablement la première fois qu’il a été mis en œuvre pour la reprise d’efforts horizontaux dans une construction souterraine.

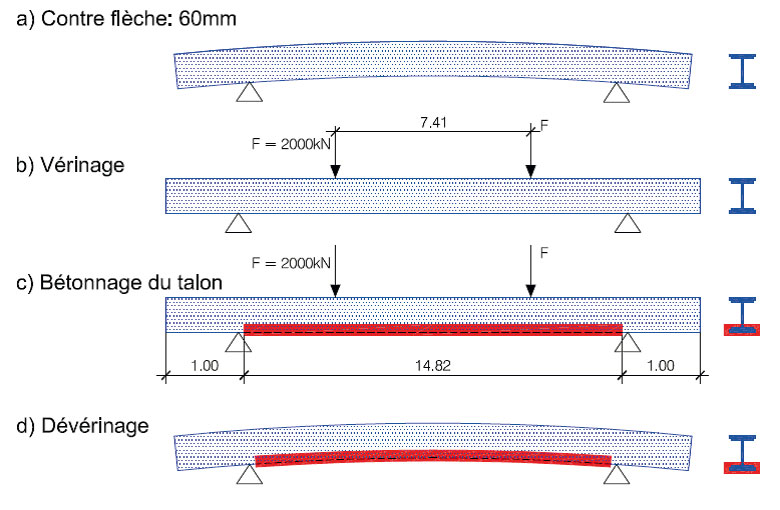

La séquence de construction en usine de la poutre préfléchie est détaillée sur ce schéma et comprend les étapes suivantes :

- pose sur deux appuis d’un profilé métallique avec contre-flèche,

- application de deux efforts concentrés de 2000 kN de manière à réduire la contre-flèche initiale,

- coulage du béton de 1re phase à haute résistance C50/60 autour de la semelle inférieure du profilé avec maintien des efforts concentrés appliqués à l’étape précédente,

- relâchement des efforts environ deux jours après ce premier coulage : la poutre « remonte », mais la contreflèche résultante reste inférieure à celle de départ et le talon de béton est comprimé.

- coulage du béton de 2e phase (hourdis supérieur) sur chantier.

Les critères à vérifier pour le dimensionnement de cette poutre ont été la non plastification du profilé métallique, le non-éclatement du béton lors du déblocage de la force de préflexion et la compression permanente du béton dans la semelle inférieure. Ainsi, la charge concentrée de 2000 kN pour réduire la contre-flèche a été déterminée de façon à ne pas dépasser la contrainte maximale de compression dans le talon en béton au moment du relâchement des vérins en usine et éviter toute contrainte de traction sur la fibre inférieure visible de la poutre en service à long terme.

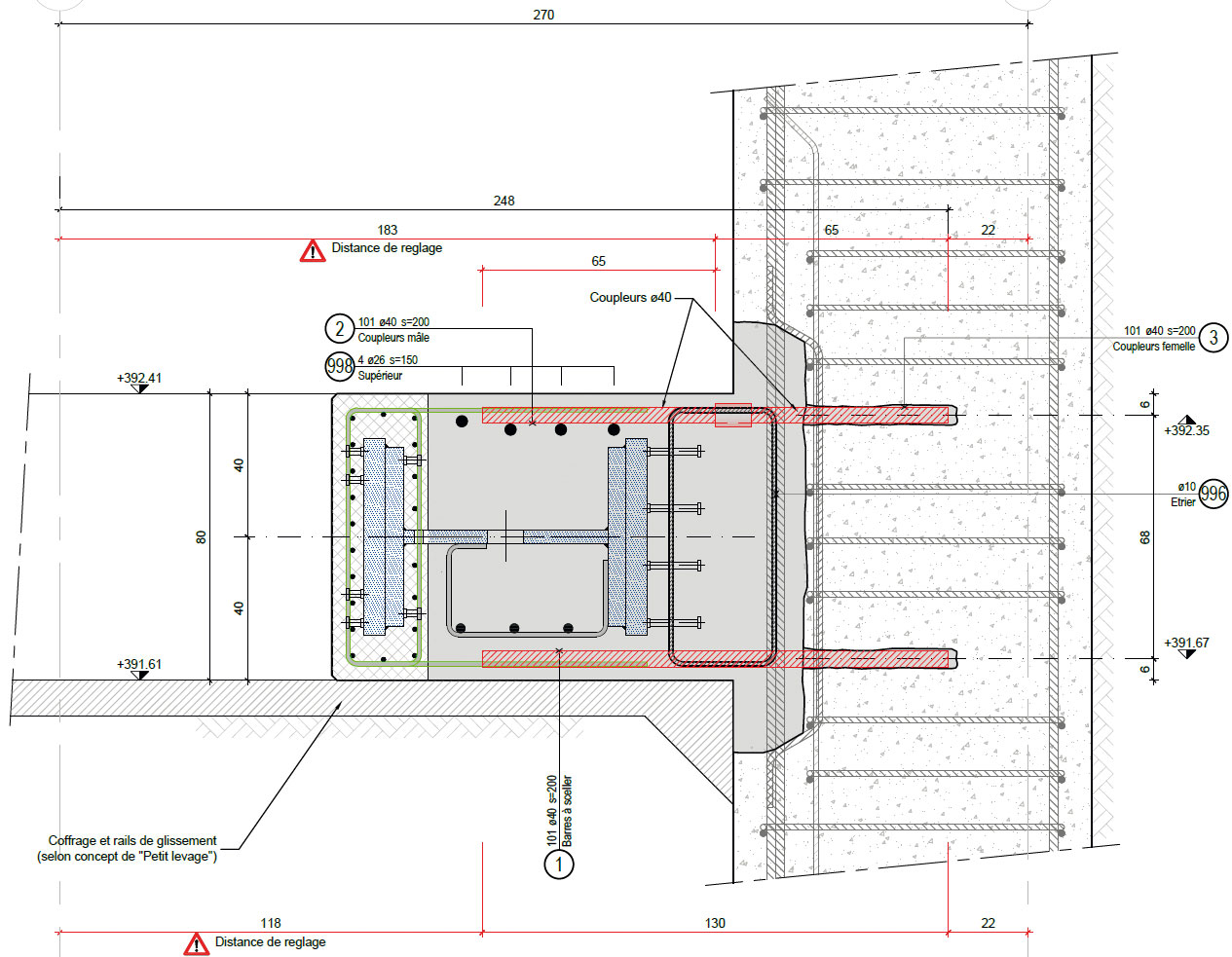

Tant que le béton de 2e phase n’a pas été coulé sur le chantier, le talon précontraint de la poutre a tendance à se décomprimer sous l’effet du fluage et du retrait du béton de 1re phase. Il était donc important de limiter la durée entre la fabrication (à Bad Homburg, en Allemagne) et la connexion avec les parois moulées sur le site genevois. Une fois arrivées sur place par deux convois exceptionnels, les deux poutres Preflex de 25 tonnes chacune (photo) ont été tournées horizontalement par une grue spéciale, puis déplacées sur des chariots roulant sur le fond de terrassement au niveau de la dalle mezzanine. Elles ont ensuite été liées à la paroi moulée au moyen de goujons scellés espacés de 15 cm et à la dalle mezzanine en solidarisant les extrémités de la poutre dans l’épaisseur de la dalle de 80 cm.

Concernant les détails d’armature dans la poutre, en plus de l’armature passive longitudinale, les étriers ont favorisé le transfert régulier des contraintes entre le béton et l’acier, ce qui a assuré le fonctionnement en section mixte de la structure avec quatre matériaux différents : acier S355 pour la poutre principale, béton C50/60 pour la semelle précontrainte, béton C16/20 pour les parois moulées et béton C30/37 pour la dalle mezzanine (schéma). Les joints verticaux entre les parois moulées ont également été pris en compte dans le calcul global de cette section mixte.

Etat actuel du chantier

Actuellement, les travaux d’excavation du tunnel de Pinchat sont en cours de réalisation. Lorsque ce dernier sera percé, il restera encore à réaliser le solde des travaux de génie civil de la halte Carouge-Bachet, à savoir : les travaux de bétonnage des cages d’ascenseur, la démolition des pieux provisoires, la mise en place de piliers préfabriqués et le montage de la superstructure métallique.

Franco Rojas et Michel Capron sont ingénieurs civils au sein de la société BG Ingénieurs Conseils.

Note

1. G. Portela, U. Barajas et J. Albarran-Garcia, « Analysis and load rating of Pre-flex composite beams », US Army Corps of Engineers, Geotechnical and Structural Laboratory, 2011.

Principales quantités

- Parois moulées: 4850 m2, 20 m de profondeur par rapport au terrain naturel avec arasée variable, 1 m d’épaisseur

- Terrassement en taupe: environ 26 000 m3 sur 130 m

- Palplanches: 1000 m2

- Béton armé: 9500 m2

Participants

Maître de l’ouvrage:

Etat de Genève (DCTI)

Chemins de fer fédéraux suisses (CFF)

Groupement GE-Pinchat

BG Ingénieurs Conseils (pilote)

SD ingénierie

GADZ Géotechnique appliquée

Dériaz SA

Bureau d’ingénieur Solfor