Ponts en courbe préfabriqués et construits en encorbellement (exemple de Chillon)

La construction des viaducs de Chillon avait fait l’objet d’un article de Jean-Claude Piguet, professeur à l’Ecole polytechnique fédérale de Lausanne, paru dans le Bulletin technique de la Suisse romande en 1969. Nous en publions ici quelques extraits choisis par Jacques Perret

Comme le raconte Jean-Claude Piguet dans un article paru dans le Bulletin technique de la Suisse romande en 1969, les viaducs ont dû être construits très rapidement: « Le 13 juillet 1966, un contrat d’adjudication pour la construction de l’ensemble des viaducs de Chillon était passé avec un consortium d’entreprises. Le 9 octobre 1968, [...], la première piste des viaducs de 2150 m de longueur pour une largeur de 13 m était achevée. Le 13 mars 1969, sept travées sur 22, de la deuxième piste, étaient construites. Il s’agit d’une performance au point de vue des délais. Un tel résultat est dû à l’urgence de la mise en service de la N9. En raison du trafic actuel, l’urgence est en effet telle qu’en ce qui concerne certains tronçons de cette autoroute, chaque mois de retard amènera non seulement de sérieux désagréments à notre économie locale mais aggravera les risques d’accidents. »

Ensuite, l’ingénieur explique les raisons qui ont conduit à construire les ouvrages par encorbellements successifs, au moyen de voussoirs préfabriqués mis en place à l’aide d’une poutre de pose: « [...] il était quasi inéluctable d’envisager la préfabrication pour respecter les délais impartis. Préfabrication s’étendant non seulement à l’ouvrage lui-même, mais également à l’installation de chantier, sans négliger la nécessité d’une pose accélérée des éléments préfabriqués. Etant donné le projet de base, il s’agissait de fabriquer des éléments transversaux destinés à composer des séries d’encorbellements en géométrie variable dans l’espace. Compte tenu des impératifs techniques, la condition primordiale était d’aller vite, ce qui signifiait, entre autres, une dépense d’environ un million de francs par mois, répartis sur l’ensemble du contrat. Pour répondre à cette condition, il s’agissait, au stade de la fabrication, de standardiser au maximum la construction, de mécaniser toute la partie coffrages et de concevoir le tout industriellement. »

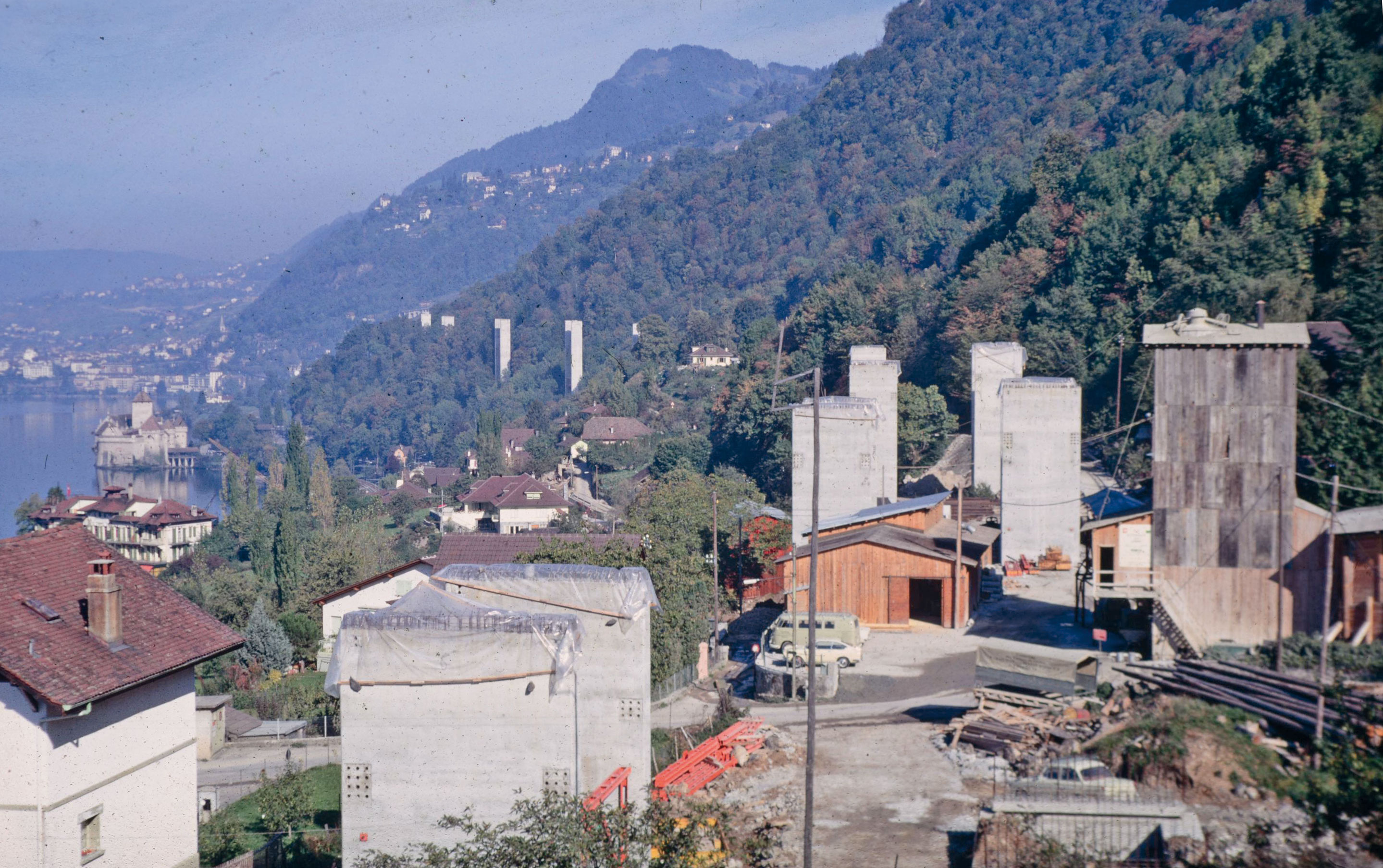

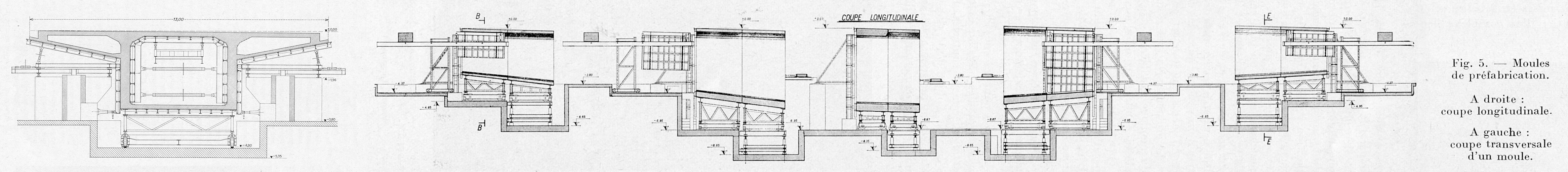

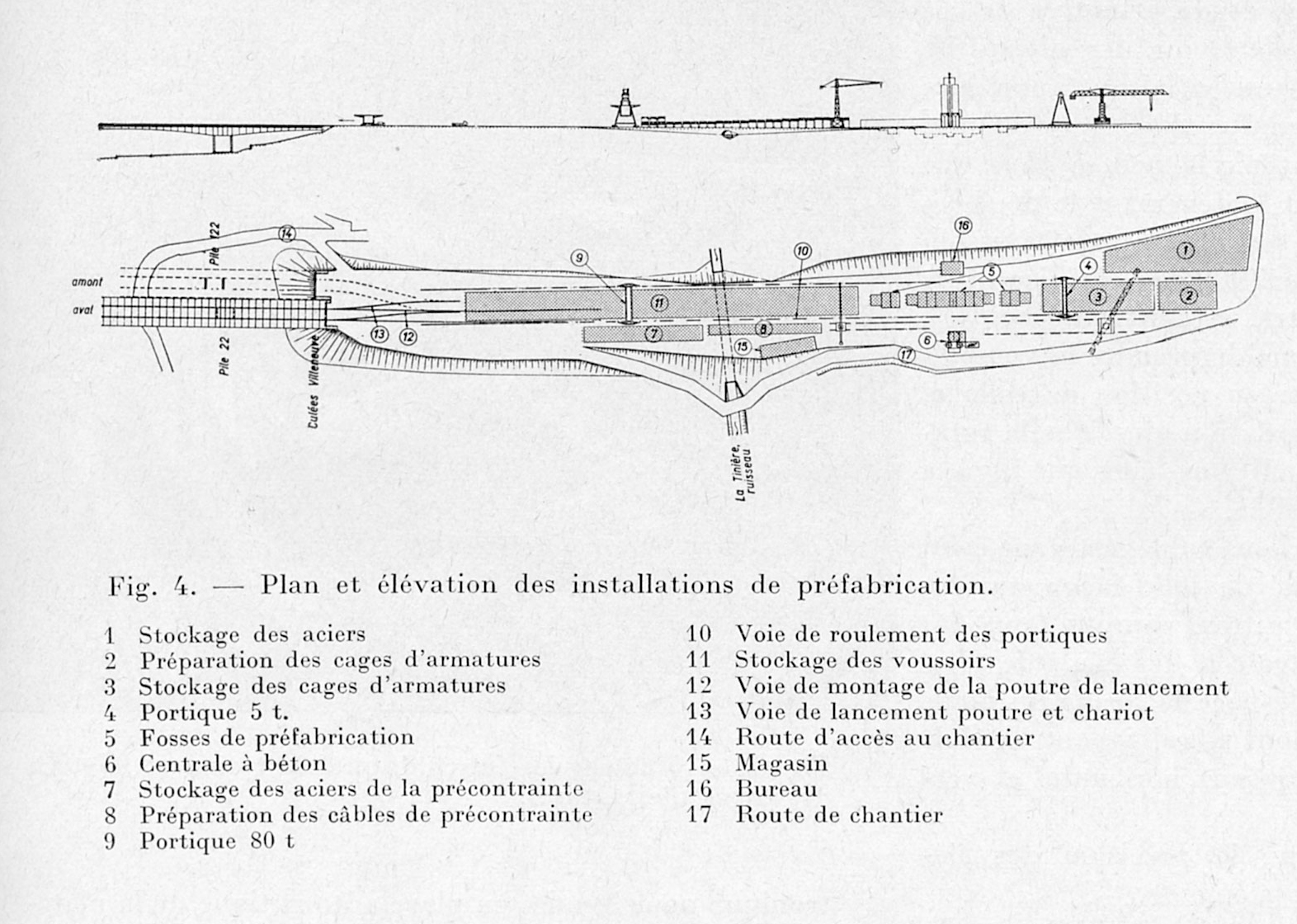

Plus loin, il précise encore que « le principal problème à résoudre était celui de la fabrication de pièces semblables dans leur principe et dans leur forme générale, pour un ouvrage d’art dont le tracé varie dans tous les sens dans l’espace. Nous étions en présence de problèmes géométriques dont les données de base étaient définies, d’où la nécessité de concevoir la fabrication de chaque pièce dans l’espace. Ces données étaient : la forme choisie pour le tablier, c’est-à-dire construction en encorbellement, à inertie variable et juxtaposition de consoles symétriques de portées variables, au nombre de trois, en fonction du système statique de la construction ; le matériau : béton dosé à 350 kg/m3 de ciment portland, préchauffé et étuvé en hiver, avec tous les effets dus à son retrait, au fluage et aux effets de température ; la géométrie de l’axe ; les contredéformations dues au poids mort, au système de montage et au fluage. [...] Le chantier de fabrication a donc été conçu comme une usine foraine avec sa propre alimentation en béton et ses propres moyens mécaniques (image). Cette fabrique devait satisfaire à la condition de fournir [...] 22 à 25 voussoirs par semaine, ces derniers représentant une section transversale du pont de 3.20 m de longueur, pesant entre 25 t et 75 t chacun. Il a donc été prévu cinq fosses de fabrication (image) ».

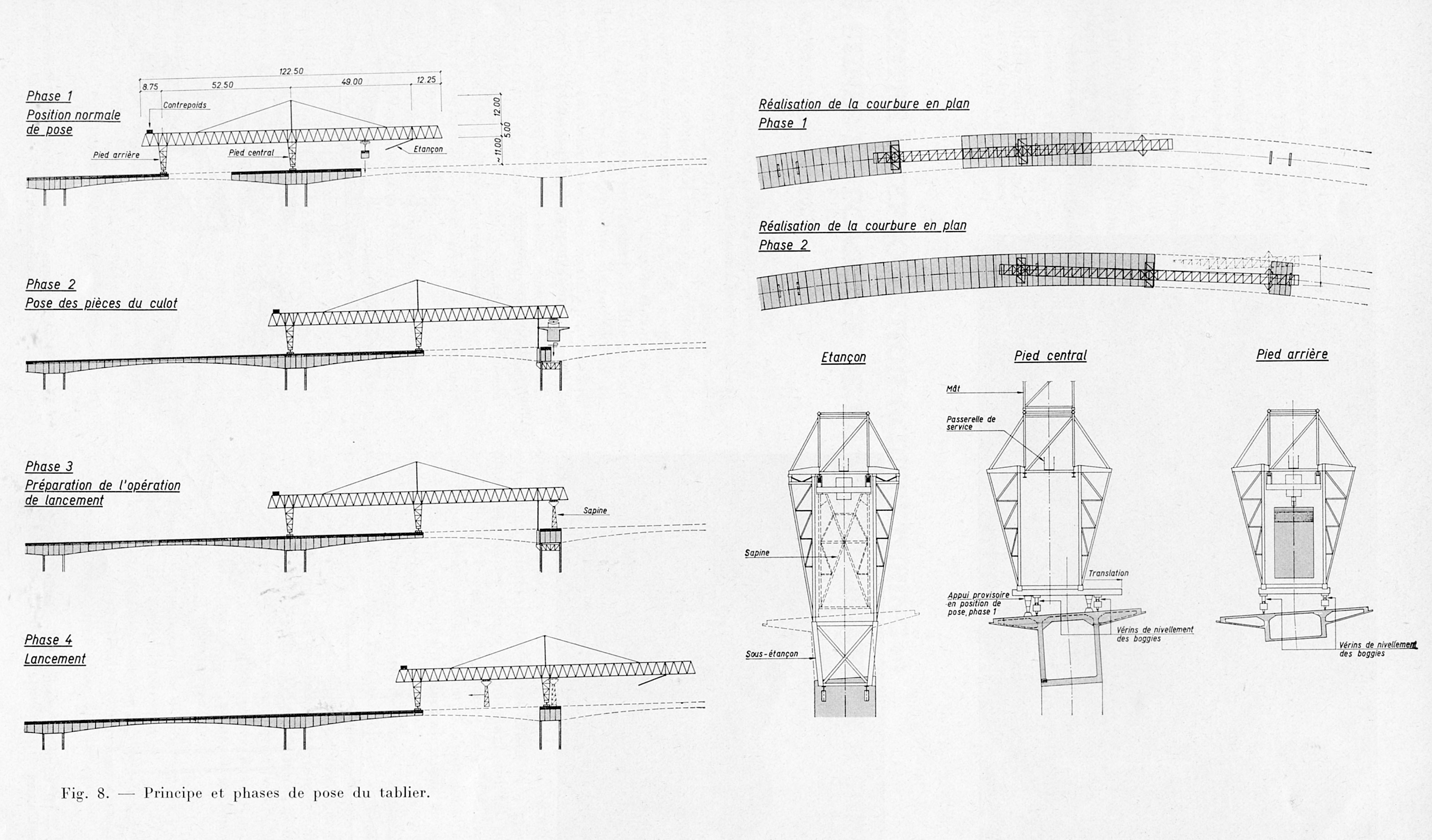

La suite de l’article évoque le système original de mise en place qui a dû être développé à cette occasion : « De ce stock, les pièces nécessaires à l’avancement du pont sont extraites à l’aide d’un portique mobile d’une puissance de 80 t et posées sur un chariot placé sur rails qui permet d’amener les voussoirs à pied d’œuvre, c’est-à-dire à l’extrémité en travail du pont. A cet endroit, une machine spéciale, en fait même extraordinaire, une grue portique, met en place les voussoirs (image). Des machines d’un type similaire, moins puissantes, avaient déjà été conçues et construites mais ne servaient qu’à une pose rectiligne, sur une surface de roulement plane. Dans notre cas, les viaducs présentent courbes et contrecourbes et des dévers importants. On pouvait se demander s’il était indiqué d’utiliser un tel type de portique et si nous serions en mesure d’absorber ces courbes et ces dévers. [...] Des systèmes de vérins ont permis de maintenir la poutre dans une position verticale quel que soit le dévers, et le déplacement latéral de la poutre sur son pied central a résolu le problème de la pose en courbe. »

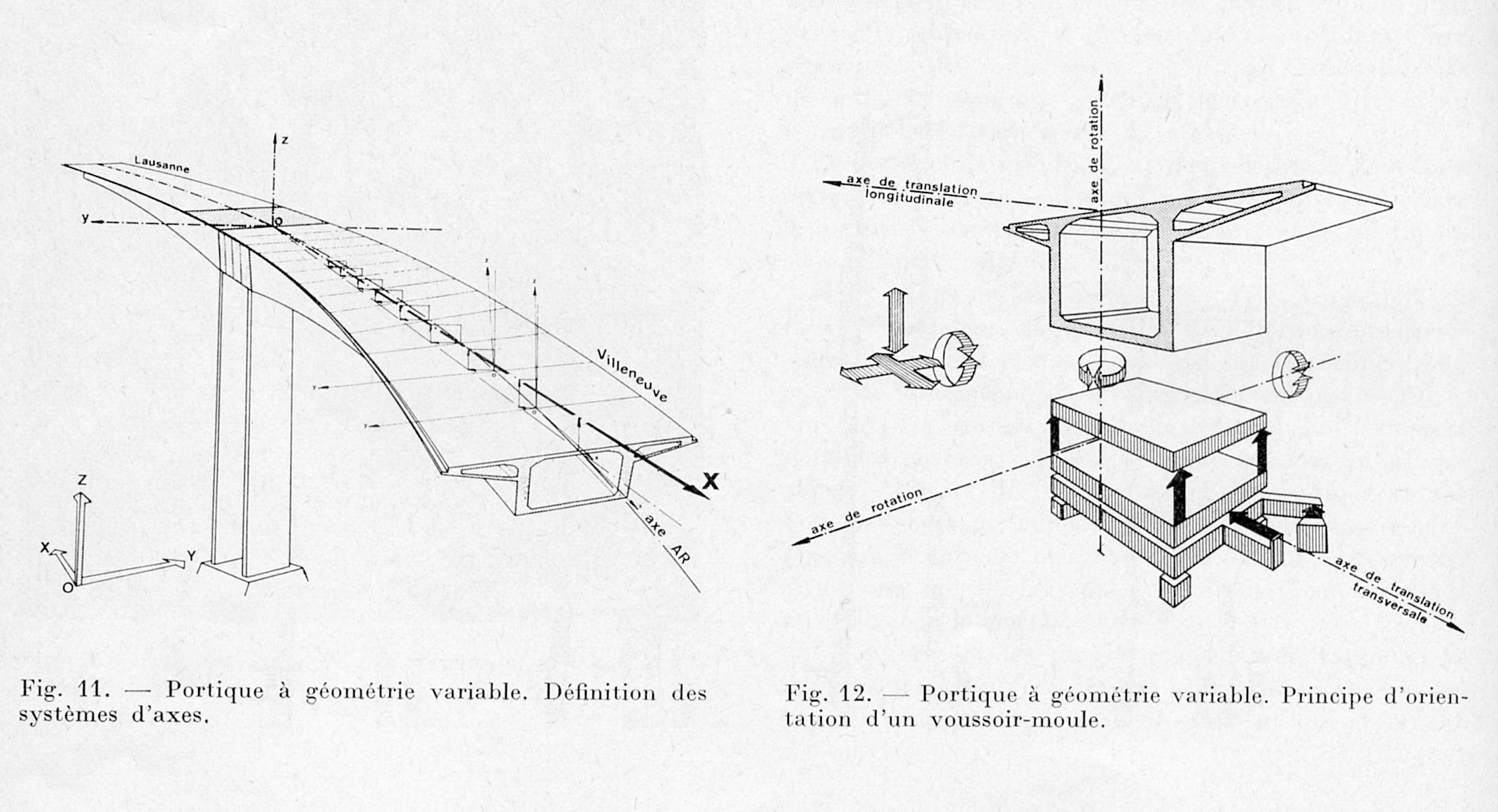

Finalement, l’ingénieur explique comment la précision du tracé a pu être garantie : « Au début de la fabrication, nous avions supposé que la précision du coffrage et les indications très précises de dimensions des voussoirs placés sur la trajectoire seraient suffisantes pour l’exactitude du tracé. Mais nous nous sommes rapidement aperçu, dès la pose des premiers éléments, que, pour garder la trajectoire, certains joints exigeaient malgré tout une correction obtenue par recharge du joint collé. Il fallut donc concevoir une théorie permettant de corriger des erreurs mesurables à la fabrication déjà. Une théorie générale fut élaborée, grâce à laquelle il était possible de suivre d’une part et de prévoir d’autre part l’évolution géométrique de chaque partie dès la fabrication jusqu’à la pose. Le système est basé sur la translation et la rotation d’un trièdre d’axe affecté à chaque voussoir et repéré par rapport à un système de référence extérieure. Ceci permet un calcul très bref au chantier puisqu’il s’agit, pour garder la trajectoire, d’un continuel changement d’axe résolu par un calcul matriciel et par l’utilisation de programmes pour une machine électronique de bureau à cartes magnétiques (image). »