Une dalle mixte bois et terre stabilisée: la solution Terradek

De la terre porteuse en plancher, voilà ce que proposera dès 2025 Terrabloc, une entreprise spécialisée dans les briques de terre compressée. À l’automne déjà, les premiers hourdis ont été fabriqués dans des moules idoines à Allaman (VD), au bord du Léman.

Qu’est-ce qu’un hourdis? Aujourd’hui, le terme désigne un remplissage en béton coulé, voire en polystyrène, disposé entre deux poutrelles pour former un plancher. On est loin de la « maçonnerie de brique ou de plâtras faite entre les membrures d’un pan de bois » définie par Eugène-Viollet-le-Duc dans son Dictionnaire raisonné de l’architecture française. Le hourdis comblait autrefois l’entrevous, soit le vide qui résultait de l’écartement entre deux éléments structurels disposés verticalement ou horizontalement. Si le hourdis pouvait être fait d’éclats, de moellons, de plâtras ou de tuileaux, dans les constructions rurales, il était habituellement en terre ou en torchis. Les hourdis permettaient d’assourdir entre les étages et d’éviter aux odeurs d’atteindre les pièces situées au-dessus d’écuries par exemple.

Des performances remarquables

Le plancher mixte bois et terre crue est une innovation propre à notre époque, capable de diminuer drastiquement l’empreinte carbone d’une dalle. Cependant, des solutions vernaculaires ont servi de références à de récentes recherches universitaires1, car la terre crue est l’incarnation même de la sobriété: produite en circuit court, elle nécessite peu d’énergie grise et ménage les ressources (gravier et sable). Dans le Traité de construction en terre édité par CRAterre2, un centre international basé à Grenoble, les auteurs expliquent que la terre a été étudiée en tant que plancher moderne dans différents pays, des États-Unis au Pakistan, en passant par le Sénégal et la France. Des recherches ont ainsi été menées sur des dalles en béton de terre armée, imaginant ici du bambou, là de l’acier galvanisé pour remplacer le bois autrefois employé comme armature. Mais la solution reste lourde. Une seconde idée recensée dans le livre est une chape produite en terre damée de 10 à 15 cm, posée sur un plancher nervuré en bois, ce qui allège le poids de moitié. Une troisième solution développe des poutres en caisson lesté par de la terre en vrac. Ce modèle possède une variante préfabriquée, qui ajoute de la terre tassée en sous-face du plancher sans lui donner de rôle structurel3. Enfin, une quatrième catégorie englobe diverses propositions où la terre contribue, cette fois mécaniquement, à la cohésion du plancher. Ici, un mélange terre-paille est mis en œuvre sur un coffrage perdu en nattes de roseau. Ailleurs, de petites briques de terre crue forment une voûte qui soutient le poids du plancher, s’appuyant de part et d’autre sur des solives en bois, en béton ou en acier. C’est sur ce concept que s’appuie le plancher Terradek.

La solution Terradek

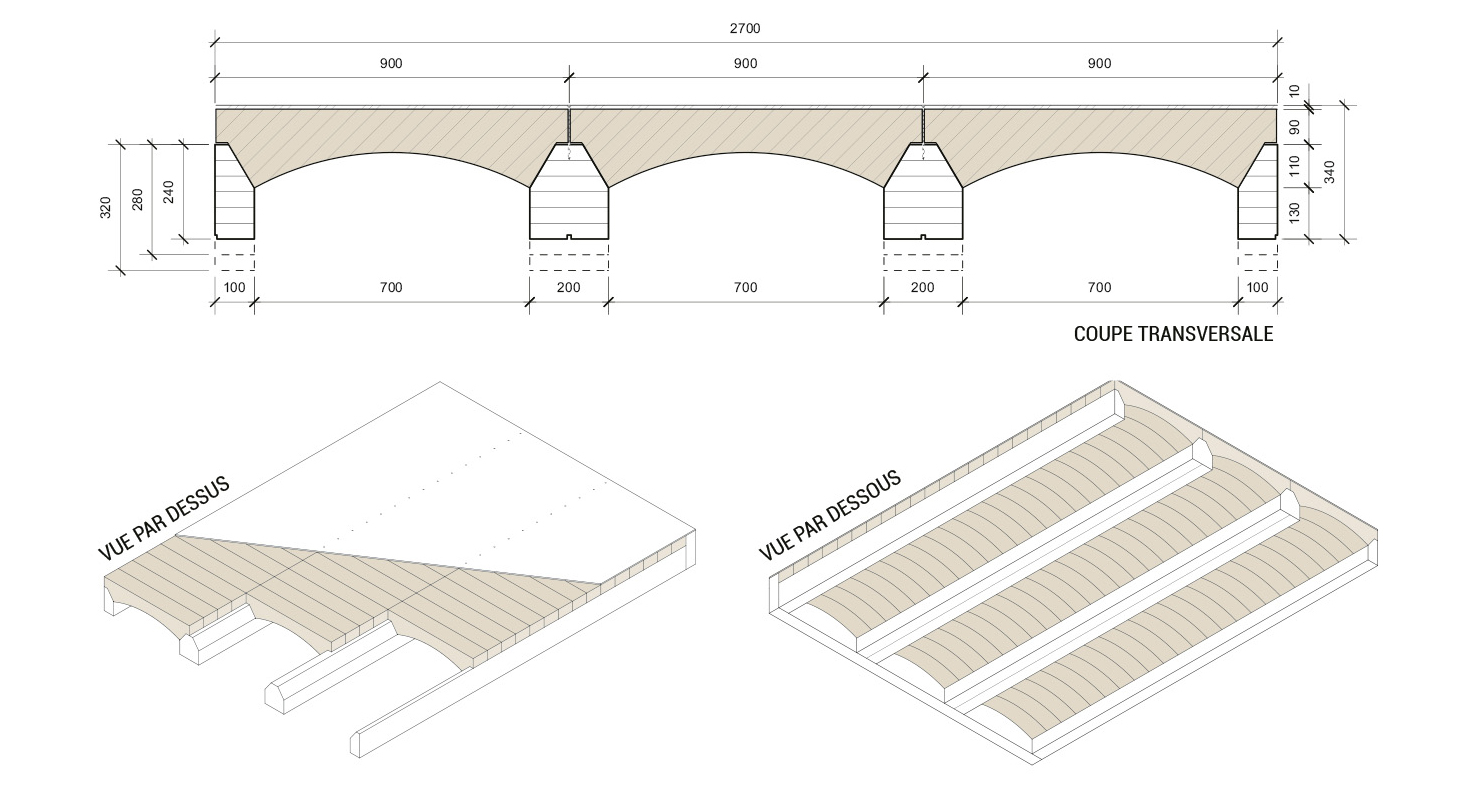

Les briques assemblées en voûtain, dans l’exemple cité plus haut, sont traitées comme une seule grande pièce en terre comprimée pour former un élément de plancher Terradek, franchissant d’un geste unique un vide de 700 mm. L’entraxe des solives de 900 mm est adapté à du logement dans les constructions multiétages. Les blocs en terre mesurent 895×200×150 mm et pèsent 33 kg. Dessinant une voûte aux proportions inspirées du Ponte Vecchio de Florence, leur épaisseur s’affine de 40 mm au centre pour ne compter plus que 110 mm. Une surface continue de terre, d’une épaisseur de 90 mm au droit des solives, est protégée sur le dessus par un panneau en bois de 10 mm. Celui-ci sert de protection durant le chantier et travaille à l’occasion comme diaphragme pour la reprise des actions horizontales (vent et séismes). Le poids propre du plancher – 300 kg/m2 – est moins lourd qu’une solution mixte béton – planches juxtaposées.

Une ingénierie convaincante

Un prototype construit sur une travée a été assemblé cet automne au Laboratoire d’essais des matériaux et structures (LEMS) de la Haute école du paysage, d’ingénierie et d’architecture de Genève (HEPIA) afin de confirmer les hypothèses en statique. En parallèle, un mock-up de 2.7m×4.5m a été envoyé en Autriche pour vérifier la réaction au feu de la combinaison bois et terre crue, afin que le plancher soit classé REI904. Marcio Bichsel du bureau B+S Ingénieurs, partenaire pour le développement du produit, est convaincu qu’utiliser la géométrie, en l’occurrence la voûte, pour limiter tout surplus de matière est une voie d’avenir. Cependant, il relève l’importance des détails constructifs, notamment la liaison entre le bois et la terre, qui doit être parfaitement jointive pour permettre aux hourdis Terradek de travailler en compression pure. Les poutres du système testé actuellement sont en bois lamellé-collé. Elles présentent une déformation minimale face aux sollicitations et aucun gauchissement. Et concernant la composition des hourdis, deux matérialités sont étudiées en parallèle. La première emploie 98% de déblais d’excavation et 2 % d’un liant développé par le spin-off de l’ETH Zurich Oxara, l’Oxabrick Loko: un mélange de sels minéraux améliorant la solidité et la résistance à l’eau. L’autre, plus classique, comprend 4 % de ciment.

Vers l’échelle industrielle

À ses débuts, Terrabloc employait du ciment comme liant, afin d’écourter la durée de séchage et homogénéiser les propriétés mécaniques des briques. Lorsque les terres étaient de diverses provenances et de compositions variées, le liant hydraulique offrait à la brique sa robustesse finale. Une presse manuelle était installée sur le chantier, afin de transformer les déchets terreux – évacués aujourd’hui sur de trop longues distances – en briques de terre comprimée. L’artisanat dédié à de petits projets nourrissait peut-être les idéaux des fondateurs de Terrabloc, Rodrigo Fernandez et Laurent de Wurstemberger, mais guère plus. Aujourd’hui, ils partagent un site de production avec l’entreprise Cornaz SA, un fabriquant de produits en béton avec lequel ils mutualisent les outils et échangent les savoir-faire. Pour les terres, le duo choisit de préférence des déblais d’excavation de type limono-argileux à la granulométrie équilibrée. La matière est broyée, tamisée et malaxée, afin de devenir pulvérulente, humide et homogène. Elle est ensuite pressée mécaniquement puis séchée à l’air libre durant 30 jours. La production industrielle vise la fabrication de 900 hourdis à l’heure, ce qui équivaut à près de 6900 m2 de plancher par semaine. Enfin, la solution de plancher mixte bois – terre crue porteuse est compatible avec une préfabrication en atelier.

Disponible partout ou presque, la terre est un matériau familier qui caractérisait de nombreuses cultures, et ce, sur tous les continents. En Occident, même si celle-ci reste présente dans le bâti vernaculaire, la terre a été invisibilisée, rangée pendant plusieurs décennies dans le tiroir de l’obsolescence. Mais sa présence revient en force pour de nouvelles constructions, que ce soient des logements, des écoles ou des bureaux. La terre agit sur le confort en régulant le climat avec une grande sobriété : elle absorbe l’excès de vapeur d’eau contenue dans l’air intérieur, puis la restitue quand l’atmosphère s’assèche. En hiver, la vapeur d’eau emprisonnée dans la terre se condense, produisant un effet réchauffant. En été, l’évaporation de l’eau stockée génère un effet refroidissant. À l’heure où les pénuries d’énergie restent un sujet de préoccupation pour l’économie suisse, privilégier des solutions efficientes développées par des acteurs locaux tomberait sous le sens.

Notes

1. InDeckLe, projet de recherche porté par la Haute école technique de Stuttgart, la Haute école de Biberach et l’Université en sciences appliquées de Biberach.

2. CRATerre, Hugo Houben, Hubert Guillaud, Traité de construction en terre, Marseille, Éditions Parenthèses, 2006, pp. 274-275

3. La version commercialisée rematter entre dans cette catégorie, proposant une mise en œuvre robotisée.

4. Reconnaissance REI90 obtenue à l’Institut für Brandschutztechnik und Sicherheitsforschung à Linz le 18 novembre 2024.