Un assemblage stable

L’auteur du nouveau bâtiment du théâtre de Vidy à Lausanne a imaginé une structure porteuse à double nappe réalisée à partir de panneaux multiplis. Cette construction utilise des joints bois/bois. Les joints en queue d’aronde reliant les panneaux entre eux et préfabriqués avec l’aide d’un ordinateur sont une nouveauté.

Un nouveau bâtiment en bois destiné à accueillir une salle auxiliaire du théâtre de Vidy sera inauguré en septembre 2017. Il est situé à côté du théâtre initialement conçu par Max Bill comme un pavillon temporaire de l’Expo 64. Il remplace le chapiteau qui servait jusqu’à présent de salle de répétition et de représentation annexe. Le maître d’ouvrage souhaitait un lieu de rencontre représentatif, mieux isolé et offrant une meilleure acoustique. Ce bâtiment se devait également d’être en harmonie avec le volume existant, tout en se différenciant quant à sa forme et les matériaux utilisés. Le projet de construction d’une structure plissée en panneau de bois a été dessiné par l’architecte Yves Weinand assisté localement par l’Atelier Cube. Elle représente une structure architecturale à la fois innovante, respectueuse de l’environnement et pouvant être démantelée.

La nouvelle salle allie construction et mise en forme pour créer un ouvrage plié dont la géométrie paraît évidente. La technique des joints employée s’inspire d’une des plus anciennes méthodes utilisées dans le cadre des constructions en bois, à savoir des joints bois/bois (joints en queue d’aronde). Elle se sert de la forme de ses composants pour répartir les forces entre eux. Les lignes de recherche développé au laboratoire des constructions en bois, l’IBOIS de l’EPFL s’intéressent depuis des années au développement des assemblages bois-bois stables et usinés. La construction du pavillon de Vidy a permis d’adapter à la grande échelle ces assemblages et de réaliser un double transfert technologique : le paramétrage des joints (thèse IBOIS/EPFL Christopher Robeller, 2015) et la validation mécanique des ces assemblages (thèse IBOIS/EPFL, Stéphane Roche 2017). Cette nouvelle méthode a ainsi permis de concevoir le bâtiment comme une structure pliée composée de panneaux avec une utilisation limitée de joints métalliques et de colle. Complexe par le grand nombre de composants de formes différentes qu’elle sollicite, la technique d’assemblage à double nappe utilise des panneaux pliés qui sont tout à la fois structure porteuse et parement.

Des liaisons calculées par ordinateur

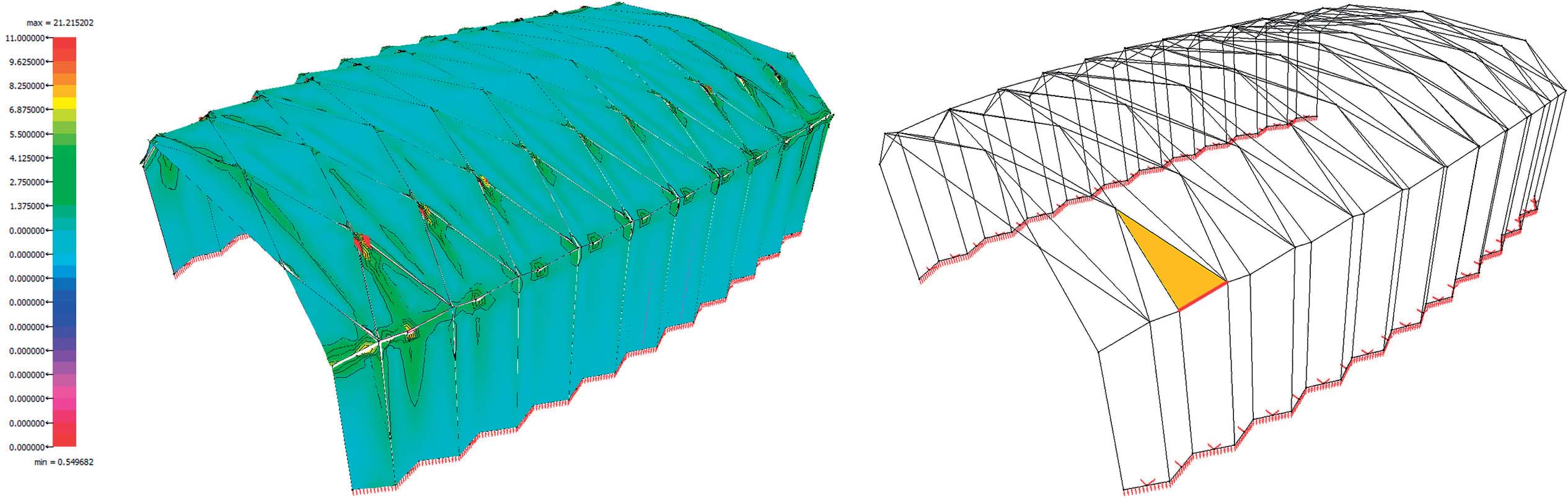

Cette construction a pu être développée à l’aide d’un plugin de CAO (conception assistée par ordinateur) nouvellement développé, permettant de calculer automatiquement l’intégralité des tenons. Ces tenons sont conçus pour faciliter l’assemblage précis de composants de formes différentes. Leur forme n’autorise qu’une seule direction d’insertion. Cette technique d’assemblage permet le montage rapide d’une structure porteuse avec une forme globale de double arche. Un travail de recherche a permis de montrer qu’il était possible – grâce un telle structure pliée optimisée – de réduire de 40% les déformations dues aux charges. De grandes portées peuvent ainsi également être franchies avec de minces panneaux et sans piliers intermédiaires. Un autre développement – qui a également entraîné une augmentation considérable du nombre de joints sur les arêtes – est la construction à double couche de ces structures pliées en panneaux de bois. Pour ces dernières, une nouvelle technique d’assemblage avec des tenons doubles permet un montage complet et intégral. Ainsi, l’ensemble des quatre panneaux peut être directement assemblé le long des bordures pliées, dans lesquelles les doubles tenons servent également d’entretoises entre les deux couches et réduisent les forces de cisaillement.

Un prototype avec une fine coque

Ce bâtiment est le fruit d’un développement basé sur de précédents prototypes. La construction à deux couches tire partie de la technique d’assemblage intégrale permettant en particulier de relier de minces sections de panneau entre elles. Ainsi, la structure porteuse peut s’étirer sur une distance de 16 à 20 m sans pilier et avec une épaisseur de panneau de seulement 45 mm. La distance entre les deux couches est de 300 mm à partir du haut du panneau extérieur et jusqu’au bas du panneau intérieur. L’espace creux d’une profondeur de 210 mm peut accueillir l’isolation qui est soufflée à travers des trous disposés dans le panneau supérieur. Si la construction à couche unique requiert des calculs moins complexes, l’isolation nécessite plus d’efforts pour être réalisée, notamment, dans le cas d’un toit ayant cette forme pliée. La structure à deux couches offre – en plus de l’isolation et des propriétés statiques – un autre avantage par rapport à une construction à couche unique. Dans l’espace intermédiaire, des humidimètres intégrés déclencheront une alarme si de l’eau pénètre dans la construction. Ce système permettra ainsi de prendre suffisamment tôt les premières mesures nécessaires pour éviter des infiltrations.

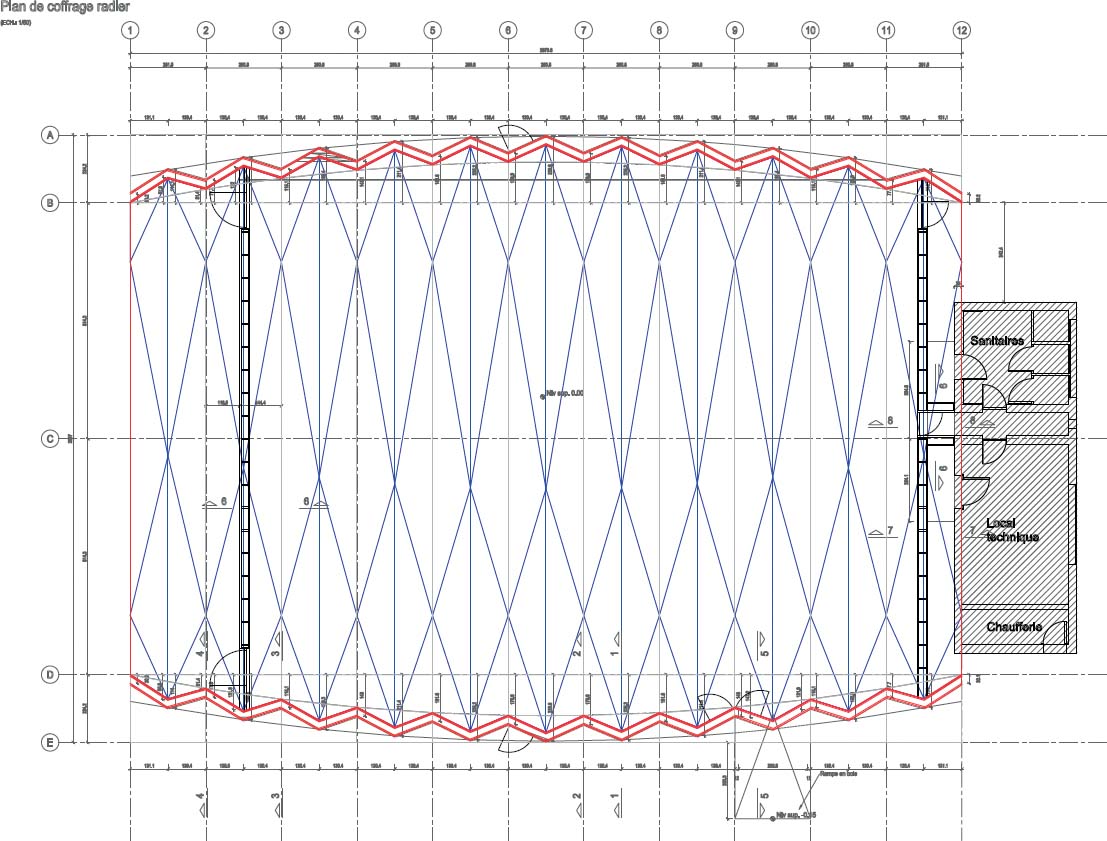

Le plan du théâtre couvre, entre les deux murs pliés d’une hauteur de 9 m, une surface de 538 m2. La forme de base de la structure du toit repose, à la différence des prototypes précédents, sur une forme non déroulable. Au niveau des nœuds du maillage, six arêtes se rencontrent et leur position dans l’axe longitudinal du bâtiment suit trois arcs de cercle. Parmi ces derniers, les deux arcs extérieurs se situent à différentes hauteurs dans le plan de coupe vertical de l’édifice. Cette forme asymétrique permet, entre autres, l’écoulement des eaux de pluie.

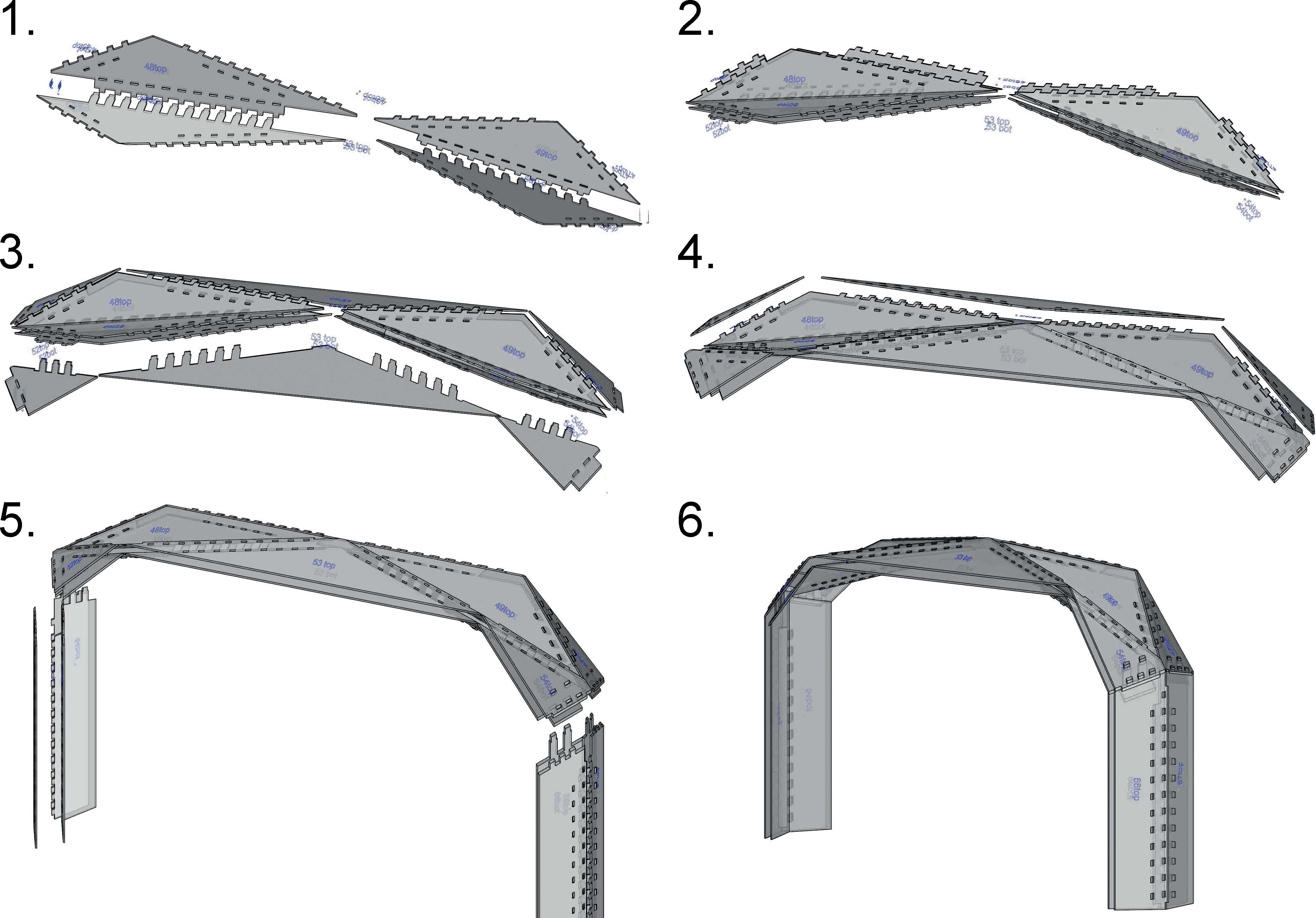

Assembler et joindre

La construction du bâtiment est réalisée à partir de onze segments en forme d’arches. Chaque segment est préfabriqué avec deux éléments de paroi et un élément de toit. Les segments de paroi sont reliés entre eux sur place. Par la suite, le segment de toit est assemblé et ajouté à la préfabrication des éléments de panneau. Ainsi, des 18 étapes nécessaires pour assembler chaque arche, 17 se déroulent pendant la phase de préfabrication et une seule sur place. La technique d’assemblage à deux couches se compose de quatre étapes, en raison des différentes formes de tenons et de la position de la bordure dans la conception. Dans les mêmes intervalles que les tenons, les panneaux déjà montés sont fixés avec des vis dans leur position finale. Ce vissage est inutile en termes de résistance mais c’est un élément important pendant le transport et le montage des éléments préfabriqués. De manière générale, un segment est lié soit avec un seul segment, soit simultanément avec deux segments voisins. Alors que dans le premier cas, les tenons sont orientés perpendiculairement à l’arête, dans le second cas, une rotation du tenon à l’intérieur du panneau est nécessaire, pour que les directions d’insertion de tous les tenons du composant soient parallèles. Il existe un cas particulier quand un composant avec des ouvertures rectangulaires est intégré simultanément sur quatre composants avec des tenons et doubles tenons. Il est possible de rentrer ce panneau uniquement lorsque les tenons sur les quatre autres panneaux sont parallèles. Mais, une fois que deux de ces panneaux se trouvent à des niveaux orientés différemment, il n’existe qu’une seule direction d’insertion possible pour le panneau avec des ouvertures, le long de l’intersection des plans des deux segments voisins.

Des joints élaborés de manière expérimentale

Mécaniquement, la construction se comporte de manière complexe, à cause du caractère anisotrope du bois en tant que matériau. Des essais ont été nécessaires pour étudier la résistance des joints et déterminer la forme la plus appropriée des panneaux. Ces recherches se sont concentrées sur le comportement des doubles et simples tenons sous une contrainte de flexion, un élément crucial dans les structures en bois plié. Au moyen d’un modèle simplifié composé d’éléments finis, les forces de flexion prévues ont été simulées. Tout d’abord, les simples joints à tenon avec des panneaux de contreplaqué d’une épaisseur de 45 mm ont été testés pour voir s’il s’agissait du matériau le plus adapté. Ensuite, des tests de flexion ont été effectués avec la structure actuelle à deux couches. Dans ce cas, la couche supérieure du corps test est jointe avec un unique tenon, tandis que les deux couches inférieures s’interpénètrent avec un double tenon et sont reliées à la couche supérieure. Lors de ces tests, il s’est avéré que la conception à deux couches augmentait de manière significative l’efficacité mécanique. Dans ce cas, l’assemblage se comporte, en principe, de la même manière que l’option à une couche: pour compenser la flexion, deux forces opposées agissent, dont l’intensité est proportionnelle au bras de levier. Dans le cas de la construction à une couche, elle est égale à l’épaisseur du panneau de 45 mm. Dans celui de la structure à deux couches, cette valeur est augmentée pour atteindre environ 250 mm. Ainsi, les forces exercées, comparées à celles exercées sur la structure à simple couche, sont divisées par cinq.

Des milliers de formes de tenon générées

La production de tous les composants est réalisée automatiquement au moyen d’un plugin de CAO développé pour le projet avec les quatre paramètres de saisie suivants :

- un maillage simple et à une seule couche avec des faces triangulaires planes pour les faces rectangulaires et les faces du toit des éléments de paroi. Les numéros d’identification des composants et des joints de bordures sont gérés avec le modèle de surface.

- un fichier texte CSV (Comma-separated Value), dans lequel les paramètres des joints sont gérés. Il s’agit, entre autres, des informations sur le type de joint se trouvant sur cette arête, les directions d’insertion pour les assemblages à tenon intégrés et d’autres variables spécifiques à l’assemblage.

- l’épaisseur des panneaux en millimètres

- la profondeur totale de la structure à deux couches, à partir de la face inférieure du panneau inférieur et jusqu’à la face supérieure du panneau supérieur.

Ce plugin de CAO génère deux sorties de données. Tout d’abord, les composants 3D sont représentés dans le modèle global. Ensuite, tous les panneaux sont posés à plat sur le plan XY en deux dimensions du modèle de CAO. En raison des 114 angles différents composant la forme pliée du théâtre, différentes coupes angulaires sont nécessaires pour produire les composants. Par conséquent, la fabrication des pièces est réalisée dans un centre d’usinage à commande numérique en 5 axes. En raison des nombreux sommets concaves dans l’enchaînement des polygones, par exemple entre le tenon et les lignes brisées, leur construction doit être réalisée avec des fraises à queue. L’usinage en CNC simultané en 5 axes, nécessaire pour environ 500 bords différents de composant et les milliers de formes de tenons différemment inclinées, ne peut être généré efficacement avec des solutions logicielles de FAO (fabrication assistée par ordinateur) pour les tâches régulières concernant le bois. A cette solution a été préféré un nouveau plugin développé pour la génération automatique de code G des panneaux en bois intégralement assemblés. Le code machine passe par la définition de deux contours décrivant deux polygones, respectivement positionné dans la face supérieure et inférieure du panneau. Une fois le composant sélectionné, le code G nécessaire à l’usinage est affiché. En parallèle, il est alors possible de visualiser les chemins que la machine doit suivre et d’obtenir une simulation de mouvements de la machine.

Développé avec le kit de développement logiciel (SDK) Rhino Commons et le langage de programmation C#. Le logiciel Grasshopper, dans lequel les paramètres d’entrée de la structure peuvent être traités avec une visualisation des composants 3D et modifiés, sert d’interface d’utilisateur.

Intervenants

Maître de l’ouvrage: théâtre de Vidy, Lausanne

Architecte: Yves Weinand, Lausanne, assisté localement par l’Atelier Cube, Lausanne

Ingénieur civil: Bureau d’Etudes Weinand, Liège

Ingénieur bois: Bureau d’Etudes Weinand, Liège

Transfert technologique: Laboratoire des constructions en bois, IBOIS, EPFL, prof. Dr Yves Weinand, Dr Christopher Robeller, Julien Gamerro

Ingénieur cvs: AZ ingénieurs SA, Bulle

Le laboratoire des constructions en bois de l’EPFL, IBOIS

Ces deux derniers siècles, la domination de l’acier puis du béton armé dans le secteur de la recherche alliée à la pratique du génie civil et de la science des matériaux a entraîné un grave manque en matière de recherche sur le bois en tant que matériau de construction. Depuis que la profession d’ingénieur des ponts et chaussées s’est développée au 18e siècle, la connaissance intuitive des charpentiers et de nos prédécesseurs qualifiés s’est perdue. Aujourd’hui, de nombreux ingénieurs n’utilisent pas le bois comme matériau de construction car ils partent du principe que ce dernier est moins solide que l’acier et le béton.

Ma double casquette d’architecte et d’ingénieur civil me permet de me concentrer sur les aspects interdisciplinaires de la construction et du design architecturaux et donc de développer des synergies entre ces deux domaines. Ayant mené des recherches pionnières dans le domaine de l’ingénierie structurale ainsi que dans celui de la construction, mon point de vue au sujet de divers aspects diffère de la plupart des théoriciens et praticiens qui ne se spécialisent que dans l’un de ces domaines. Grâce au fait que je pratique, enseigne et recherche, je suis en mesure de fournir aux étudiants des compétences revendiquées par les architectes, comme la subjectivité et l’esthétique, tout en partageant des connaissances structurelles et techniques approfondies. Mes recherches se concentrent sur les questions techniques, conceptuelles, orientées matériaux et structure qui, à quelques exceptions près depuis la Renaissance, ont été négligées ou déléguées à d’autres par les architectes au profit de la réalisation de leurs objectifs esthétiques. Je prends en compte les liens fondamentaux existant entre l’art et la science, ainsi que les contraintes spécifiques des phénomènes observés et leur mise en œuvre concrète. L’effet d’échelle est souvent simplement ignoré dans le domaine de l’analyse structurelle pour la construction de bâtiments. Mon approche prend en compte les exigences mécaniques de la forme et de la structure en les considérant comme des attributs qui ne peuvent avoir une signification et un sens complets que dans le contexte du phénomène mis à l’échelle géométrique dont ils dépendent. Je considère l’utilisation de la représentation numérique de l’architecture comme un outil précieux qui a pour objectif de renforcer l’intégration de la structure, de la forme et du matériau au sein de notre concept de design. Cependant, la modélisation numérique ne peut pas remplacer l’étude de la réalité physique, élément crucial lors de la conception de la forme et de l’espace, ainsi que de la structure qui les intègre.Yves Weinand