Digitale Bautechnologien

Mit konventionellen Mitteln ist die Rauminstallation «Incidental Space» nicht zu fassen. Für die Umsetzung kamen deshalb diverse digitale Technologien zum Einsatz: eine experimentelle Kombination von Scan, Foto, Computertomografie, CNC-Fräse und 3-D-Druck.

Obwohl «Incidental Space» am physischen Modell entworfen wurde, demonstriert das Projekt in radikaler Weise die Möglichkeiten digitaler Technologien in der Architektur. Nach Robin Evans1 ist ein Hauptmerkmal des architektonischen Entwerfens der indirekte Zugriff auf das finale Produkt über Modelle und Zeichnungen. Die Herausforderung bei «Incidental Space» lag nun darin, den Prozess der nötigen Übersetzungen so zu gestalten, dass eine formgebende Beeinflussung möglichst vermieden wurde. Ziel war es, sich dem Ideal der verlustfreien Wiedergabe zu nähern, um eine räumliche High Fidelity zu ermöglichen.

Oszillationen der Form

Die Form der Rauminstallation ist irrational in dem Sinn, dass sie unserem geometrischen Vokabular nicht zugänglich ist und sich nicht in herkömmlichen architektonischen Ordnungen beschreiben lässt. Deshalb mussten für die Umsetzung neue Methoden der digitalen Fabrikation von geometrisch hochauflösenden Freiformen entwickelt werden.

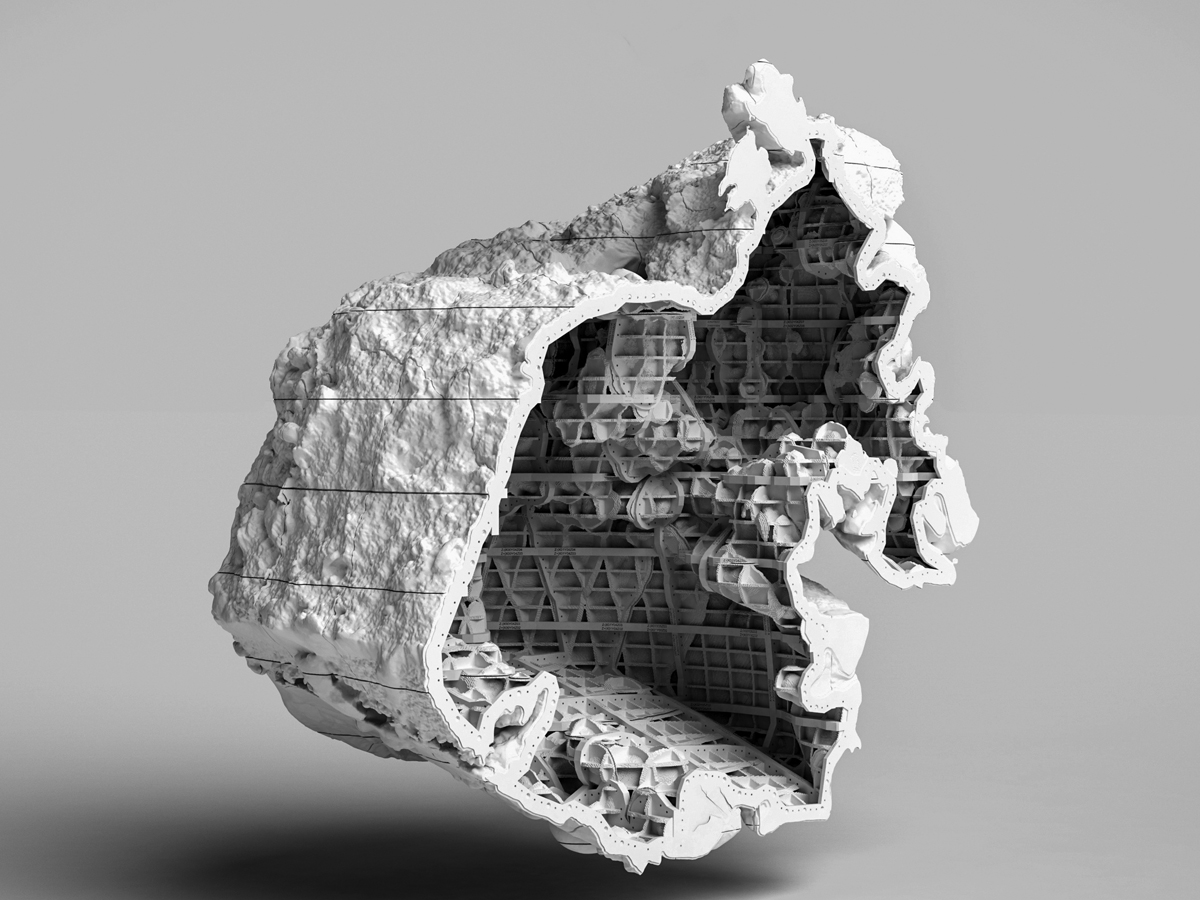

Eine wichtige Rolle dabei spielte der 3-D-Druck. Um 3-D-Druck direkt als Baumaterial für Gebäude zu verwenden, stellt die Qualität der Materialien und insbesondere deren strukturelle Kapazität noch eine Herausforderung für die zukünftige Forschung dar.2 Das Biennaleprojekt setzt 3-D-Druck zur Fabrikation von komplexen Schalungsformen ein. So profitiert die Konstruktion von den einzigartigen Eigenschaften des 3-D-Drucks – für den Druckprozess ist die Komplexität der Teile irrelevant – und kombiniert den ornamentalen Reichtum an Details mit einer effizienten Tragstruktur, die aus einer äusserst dünnen Haut aus Faserbeton von ca. 1 bis 4 cm besteht.

Zur Realisierung wurde eine Prozesskette entwickelt, die ausgehend vom ersten Modell bis hin zur Errichtung der Installation aus einer Kaskade von digitalen und analogen Übersetzungen zusammengesetzt ist. Dabei oszilliert der Zustand der Urform zwischen Positiv und Negativ: im Originalmodell als Positiv, im Gipsmodell als invertiertes Volumen, im Scan als Punktwolke, in der Mesh-Geometrie als Oberfläche, in der Druckdatei als Volumen, zum CNC-Fräsen als Pfad, in der gedruckten Schalungsform und letztlich im Betonabdruck. Physikalisch näherten wir uns der virtuellen Oberfläche durch das Zusammenspiel verschiedener hauchdünner Schichten auf engstem Raum: der Schalungsform, dem Füllmittel, dem Trennmittel und der selbsttragenden Haut aus Faserbeton.

Auflösung: die Oberfläche der Wolke

Der Gipsabdruck der Assemblage abstrahiert das Modell auf die reine Form und blendet jede Information über die Materialität aus. Nur durch die Kombination von zwei verschiedenen industriellen Scanverfahren konnte dieses Modell digitalisiert, d. h. in eine diskrete Menge an Datenpunkten transformiert werden. Während die Oberflächenstrukturen optisch gescannt wurden, wurde das Gesamtvolumen mithilfe von Computertomografie über Röntgenstrahlen Schicht für Schicht in digitale Daten übersetzt.

Die Oberfläche der Punktwolke wurde durch Algorithmen in ein zusammenhängendes engmaschiges Netz aus Dreiecken übertragen. Um der Geometrie des Urmodells gerecht zu werden, war eine extrem hohe Auflösung nötig. Ein Vergleich des Informationsgehalts verdeutlicht dies: Der Text dieses Artikels besteht aus ca. 6000 Zeichen, ein hochdetailliertes Gebäudemodell hat selten mehr als 10´000´000, doch zum Speichern der räumlichen Information brauchte es 60´000´000´000 Zeichen.

Jeder Versuch, die Information des «Incidental Space» verlustfrei zu komprimieren, musste scheitern. In der Gestalt gibt es keine sich wiederholenden Muster oder regelmässige Flächen, die sich durch Formeln approximieren lassen.3 Jede Dreiecksfacette ist einzigartig und relevant für Mikro- und Makrostruktur. Eine solche Geometrie wird zu einer Geografie,4 deren Landschaft sich in einzelne charakteristische Regionen einteilen lässt, ähnlich der Topografie einer Berglandschaft.

Synthese: die gedruckte Form

Während sich ein Teil der Schalungselemente mit CNC-Fräsen aus Schaumstoff fabrizieren liess, stellten manche Regionen eine unlösbare Aufgabe an subtraktive Herstellungsverfahren. In diesem Projekt wurde deshalb – zum ersten Mal überhaupt – ein Freiform-Schalungssystem aus 3-D-Sanddruck für Architektur verwendet. Bei diesem grossformatigen 3-D-Druckverfahren, das ursprünglich aus dem Formenbau für Metallguss stammt, werden dünne horizontale Schnitte der Form Schicht für Schicht mit Binder auf feinem Sand gedruckt.

Am Ende des Drucks ist die verfestigte Geometrie in einem Volumen aus losem Sand eingebettet, aus dem sie wie bei einer archäologischen Ausgrabung geborgen wird. Pulverbasierter Druck erlaubt es, Bauteile nahezu ohne geometrische Einschränkungen präzise zu fertigen, und die Herstellung von dreidimensionalen konstruktiven Details mit Hinterschneidungen, Hohlräumen und Mikrostrukturen ist in einem einzigen Fabrikationsprozess möglich.

In Zusammenspiel mit der Software fungiert der Druck als Vermittler und Binder zwischen den Gewerken und der Geometrie des Materials Beton. 3-D-Druck erscheint im Schweizer Pavillon als Gegenpol zum 3-D-Scan: die Materialisierung der digitalen Information ohne Reibungsverluste in höchster Auflösung, manifestiert als formgebende Schalung für die strukturelle Haut aus faserbewehrtem Beton.

Die Datenwolke wird als direktes Abbild der Fläche gedruckt. Auf der Rückseite wird diese Haut mit den schalungstechnischen Details informiert. Für die Biennale wurde dafür eine parametrische Software entwickelt, die die benötigten Konstruktionsdaten für das Schalungssystem liefert. Dazu zählt die Einteilung der Regionen in druckbare Segmente, die Reduktion des Materials und des Gewichts durch Rippenstrukturen als Unterzüge, die Anschlussdetails und die Beschriftung der Teile. Um den Druckraum optimal auszunutzen, sind die Bauteile automatisch verschachtelt. Auf diese Weise konnten über dreihundert individuelle Schalungselemente erstellt werden.

Digitales Pulver und digitaler Binder

Die Installation demonstriert, wie nah Forschung, Experiment und Entwurf in der Architektur beieinanderliegen. Zudem zeigen sich die Möglichkeiten hybrider Ansätze. Die Komplexität der Gestalt wird nicht durch ein einziges System bewältigt, sondern durch eine opportunistische Symbiose von aufeinander abgestimmten Fabrikationsstrategien.

Besonders interessant ist die Verwendung von Druckprozessen in der Architektur. 3-D-Druck als radikalste Form digitaler Fabrikation bricht mit herkömmlichen Paradigmen des Bauens: Geometrische Komplexität und massgeschneiderte Formen bedeuten keinen Mehraufwand mehr. Digitale Technologien dürfen den Entwurf nicht einzwängen und in bestimmte Richtungen drängen. Stattdessen sollten sie die gestalterische Freiheit erweitern. Sie sind gerade dann erfolgreich, wenn sie kaum Spuren hinterlassen.

Anmerkungen

1 Robin Evans, Richard Difford, Robin Middleton: Translations from drawing to building and other essays. London, Architectural Association, 1997.

2 Benjamin Dillenburger, Michael Hansmeyer: «Castles Made of Sand», in: Fabricate: Negotiating Design & Making, Hrsg. Fabio Gramazio, Matthias Kohler, Silke Langenberg, Zürich 2014, S. 92–97.

3 Mario Carpo: «Breaking the Curve: Big Data and Design», in: ArtForum International 52, Nr. 6 (2014), S. 168–173.

4 Greg Lynn: «Multiplicitous and inorganic bodies», in: Assemblage 19 (1992), S. 33–49.