BUGA Wood Pavilion: Überzeugende Weiterentwicklung

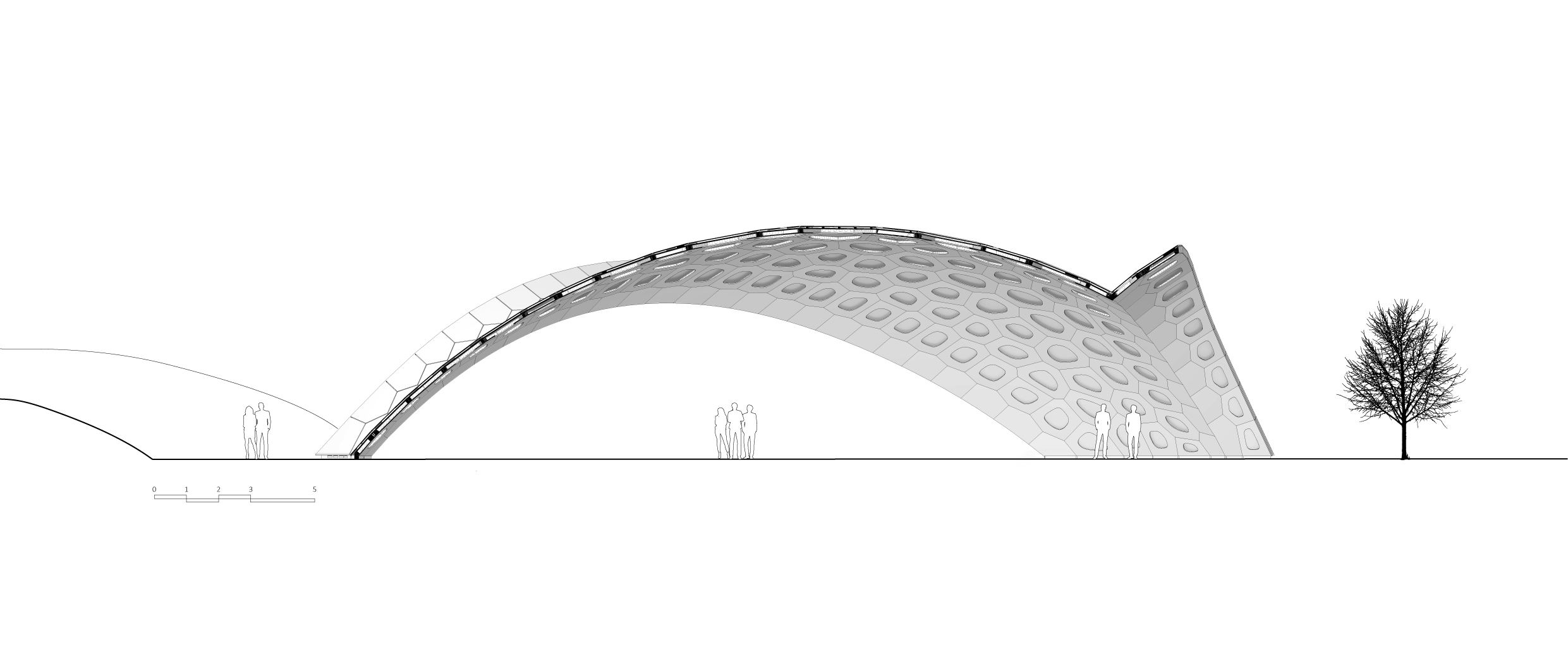

30 m Spannweite, 376 unterschiedliche Holzplattensegmente und ein Flächengewicht von niedrigen 38 kg/m² – diese Eckdaten charakterisieren den neuesten Forschungspavillon der Universität Stuttgart für die Bundesgartenschau in Heilbronn. Integratives Design und robotische Vorfertigung machen es möglich.

Das Bauwesen zählt zu den Wirtschaftszweigen, die am meisten Ressourcen verbrauchen. Deshalb muss der Materialeinsatz künftig deutlich geringer sein. Eine interdisziplinäre Arbeitsgruppe der Universität Stuttgart hat sich dies – kombiniert mit bionischem und robotischem Bauen – bereits vor Jahren zur Aufgabe gemacht. Das neueste Ergebnis dieser intensiven Forschungsarbeit ist noch bis zum 6. Oktober auf der deutschen Bundesgartenschau in Heilbronn zu sehen.

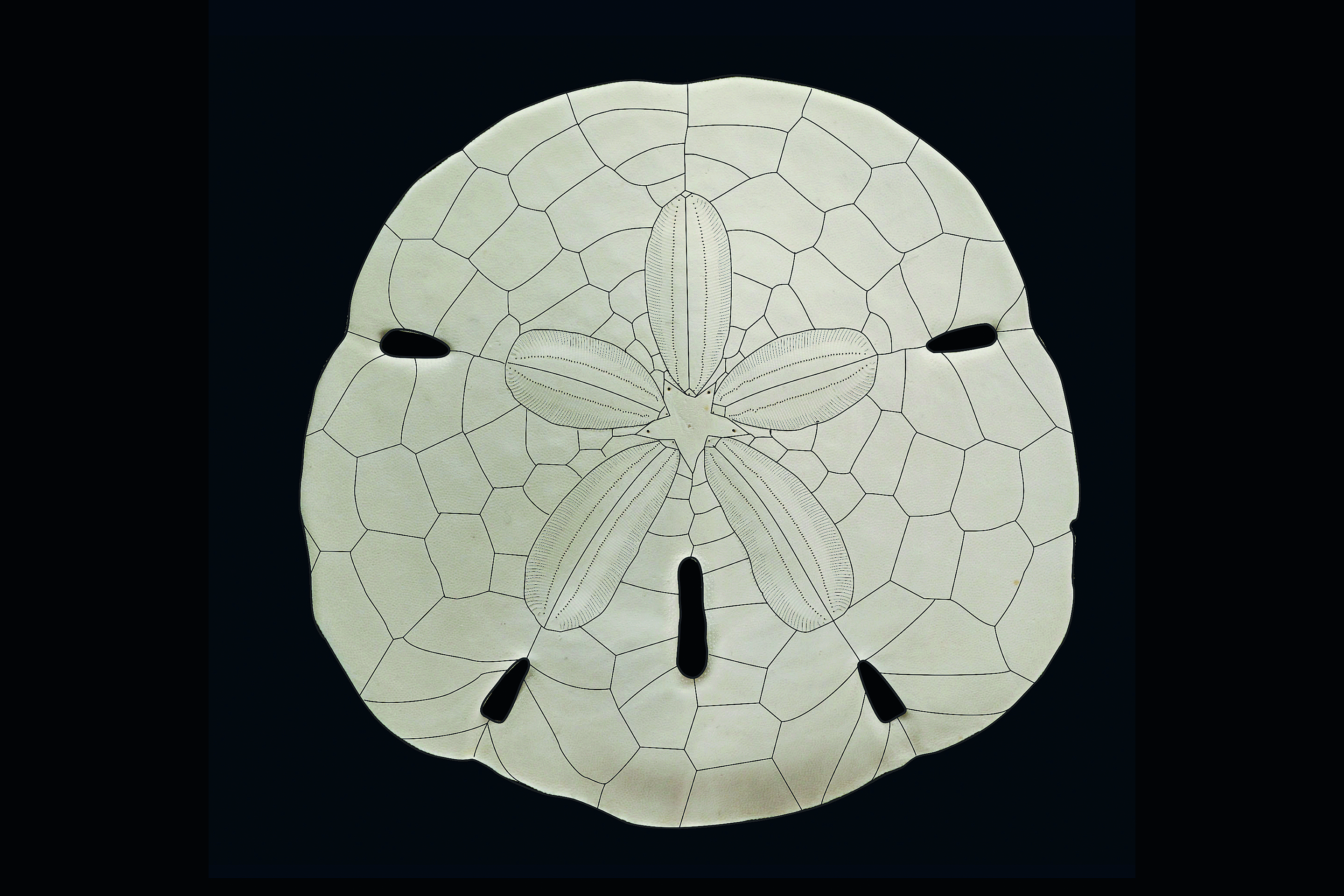

Vom Seeigel zur segmentierten Holzschale

Für diesen Holzpavillon, der als Veranstaltungsort genutzt wird, hat das Team des Instituts für Computerbasiertes Entwerfen und Baufertigung (ICD) und des Instituts für Tragkonstruktionen und konstruktives Entwerfen (ITKE) eine Holzleichtbauweise an bedeutenden Punkten weiterentwickelt, die mit dem Forstpavillon in Schwäbisch Gmünd 2014 erstmals in ein Bauwerk umgesetzt worden war (vgl. espazium.ch/pavillon). Beide Pavillons basieren auf den morphologischen Prinzipien des Plattenskeletts von Seeigeln. Damit liess sich schon sehr materialreduziert bauen.

Gleichzeitig kann Holz deutlich mehr leisten, wie der neue Pavillon in Heilbronn zeigt: Bei identischer Holzmenge spannt er dreimal so weit und überdeckt eine fünfmal grössere Fläche. Denn statt mit 5 cm dicken Sperrholzplatten wurde dieses Mal mit Hohlkassetten gearbeitet. Für die obere Kassettenplatte verwendete das Team 33 mm dickes Furnierschichtholz, für die untere Kassettenplatte eine 21 mm dicke Variante. Zusätzlich beschäftigte sich das Forschungsteam mit der Frage, ob die Struktur vollständig wiederverwertbar konstruiert und an einem anderen Standort wiedererrichtet werden könne.

Um diese Anforderungen zu erfüllen, dachte das Team Entwurf, Statik, Fertigung und Produktion zusammen, beachtete die auftretenden Wechselwirkungen und legte für das Computerprogramm gewisse Parameter fest. Aufgrund einer kontinuierlichen, computerbasierten Rückkopplung werden dabei alle Aspekte der robotischen Fertigung mitberücksichtigt.

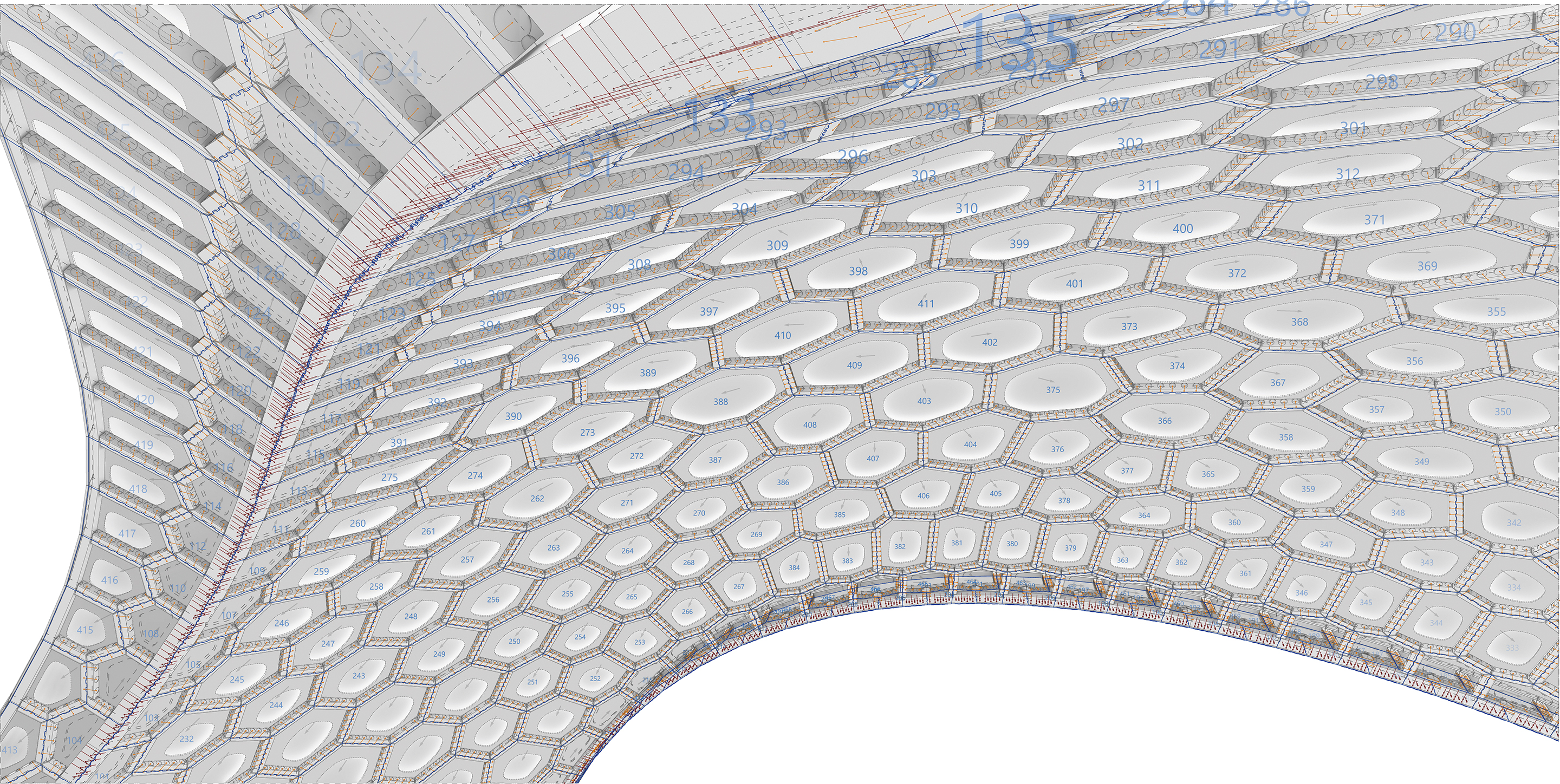

Jedes Teil ein Individuum

Zur Minimierung von Materialverbrauch und Gewicht besteht jedes der 376 unterschiedlichen Holzplattensegmente – anders als noch beim Forstpavillon von 2014 – aus zwei dünnen, polygonalen Platten und einem Ring aus Randbalken. Zwei kooperierende Schwerlastroboter beleimen die Einzelteile an den vorgegebenen Stellen und mit einer exakt definierten Leimmenge, setzen sie zu hohlen, grossformatigen Holzkassetten zusammen und schiessen zur temporären Lagesicherung zwei Buchennägel hinein.

Damit dieser Prozess effizient und ohne menschliche Unterstützung vonstatten gehen konnte, war bei der Fertigung und beim Verpacken der Holzteile grösste Sorgfalt geboten. Alles wurde in der Montagereihenfolge auf Wagen abgelegt und die Wagen dann entsprechend nummeriert. Damit der Roboter die Einzelteile präzise greifen und wieder absetzen kann, mussten die beladenen Wagen exakt in die Referenzposition gefahren werden. Dafür montierte das Team der Uni Stuttgart Halfenschienen auf dem Boden der Fertigungshalle. Nach dreieinhalb Stunden Trocknungszeit wurden die 17 000 Keilzinkverbindungen und die Öffnungen mit 300 μm Genauigkeit gefräst.

Der Aufbau des gesamten Pavillons dauerte nur zehn Tage und gelang ohne Lehrgerüst. Im ersten Schritt setzte das Team die segmentierten Eingangselemente zu Bögen zusammen und stellte sie auf. Danach hoben zwei Personen mithilfe eines Krans und eines Hubsteigers die 376 Holzkassetten an die richtige Stelle. Selbst der «Schlussstein» passte exakt. Das ist beeindruckend und zeigt die Genauigkeit, mit der alles erledigt wurde. Miteinander verbunden sind die Kassetten durch wiederverwertbare Bolzen.

Beim Bau bereits an den Rückbau gedacht

Eine Dachdichtungsbahn aus reinem Ethylen-Propylen-Dien-Kautschuk, kurz: EPDM, macht den Pavillon regensicher. Sie wurde in acht Streifen auf den Pavillon gelegt, minimal überlappend verschweisst und mit Dachlatten an der Dachkante befestigt. Der Verzicht auf eine Verklebung gewährleistet, dass die Dachbahn wiederverwertet werden kann. Die sichtbare Aussenhaut des Pavillons besteht aus unbehandelten Lärche-Dreischichtplatten. Um möglichst wenig Verschnitt zu produzieren, wurden sie perfekt genestet. Gleichzeitig achtete das Team darauf, dass die Maserung der Wasserablaufrichtung folgt. Dadurch schüsseln sie weniger auf.

Trotz einer Entwicklungszeit von kurzen 13 Monaten zwischen Beauftragung und Eröffnung des Pavillons ist es dem Team der Universität Stuttgart in Zusammenarbeit mit dem Holzbauer Müller Blaustein gelungen, die robotische Vorfertigung, die im Holzbau erreichte Präzision und das Verhältnis aus verbautem Material und realisierter Spannweite auf eine neue Ebene zu heben.

Und es scheint, als sei hier noch deutlich mehr möglich. Die nächsten Ziele des Forschungsteams sind noch grössere Spannweiten, weitere Entwicklungen in der robotischen Fertigung und die Übertragung der Ergebnisse auf den Geschosswohnungsbau. Bereits heute liessen sich mit Pavillons nach dem BUGA-Vorbild innerstädtische Flachdächer überspannen und in qualitätvolle Aufenthaltsorte verwandeln.

Innovative Pavillons der Universität Stuttgart und experimentelle Kleinbauten in unserem E-Dossier espazium.ch/pavillon.

Bauherrschaft

Bundesgartenschau Heilbronn 2019Prüfingenieur

Prof. Dr.-Ing. Hugo RiegerProjektpartner

ICD – Institut für Computerbasiertes Entwerfen und Baufertigung, Universität Stuttgart;

ITKE – Institut für Tragkonstruktionen und konstruktives Entwerfen, Universität Stuttgart; Müllerblaustein Bauwerke, Blaustein; BEC, ReutlingenProjektunterstützung

Land Baden-Württemberg; Universität Stuttgart; EFRE Europäische Union; GETTYLAB; DFG Deutsche Forschungsgemeinschaft