Präziser Bogenschluss

Der Bauablauf

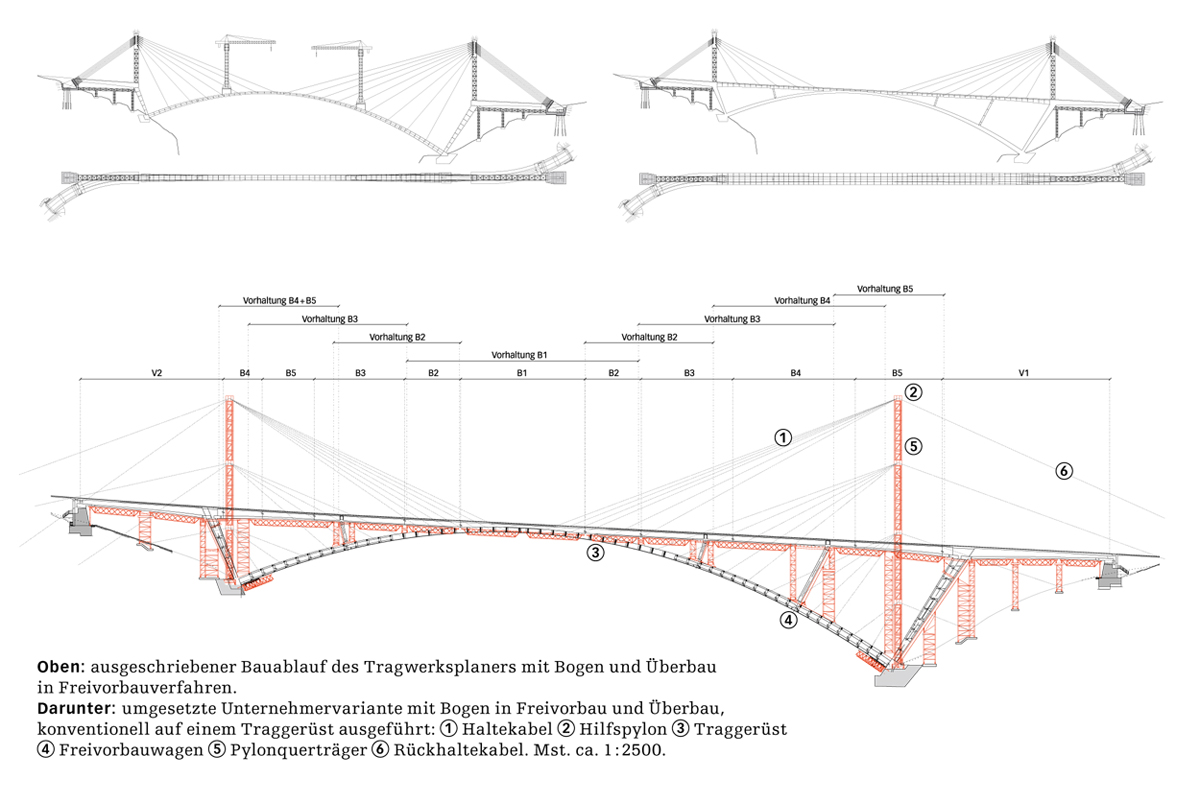

Bauunternehmer sind auf ihrem Gebiet ebenso grosse Entwerfer wie die planenden Ingenieure. Dank einer Unternehmervariante konnte die Arbeitsgemeinschaft Taminabrücke ein Jahr Bauzeit einsparen und mit grosser Sorgfalt den weichen Bogen im Freivorbau umsetzen.

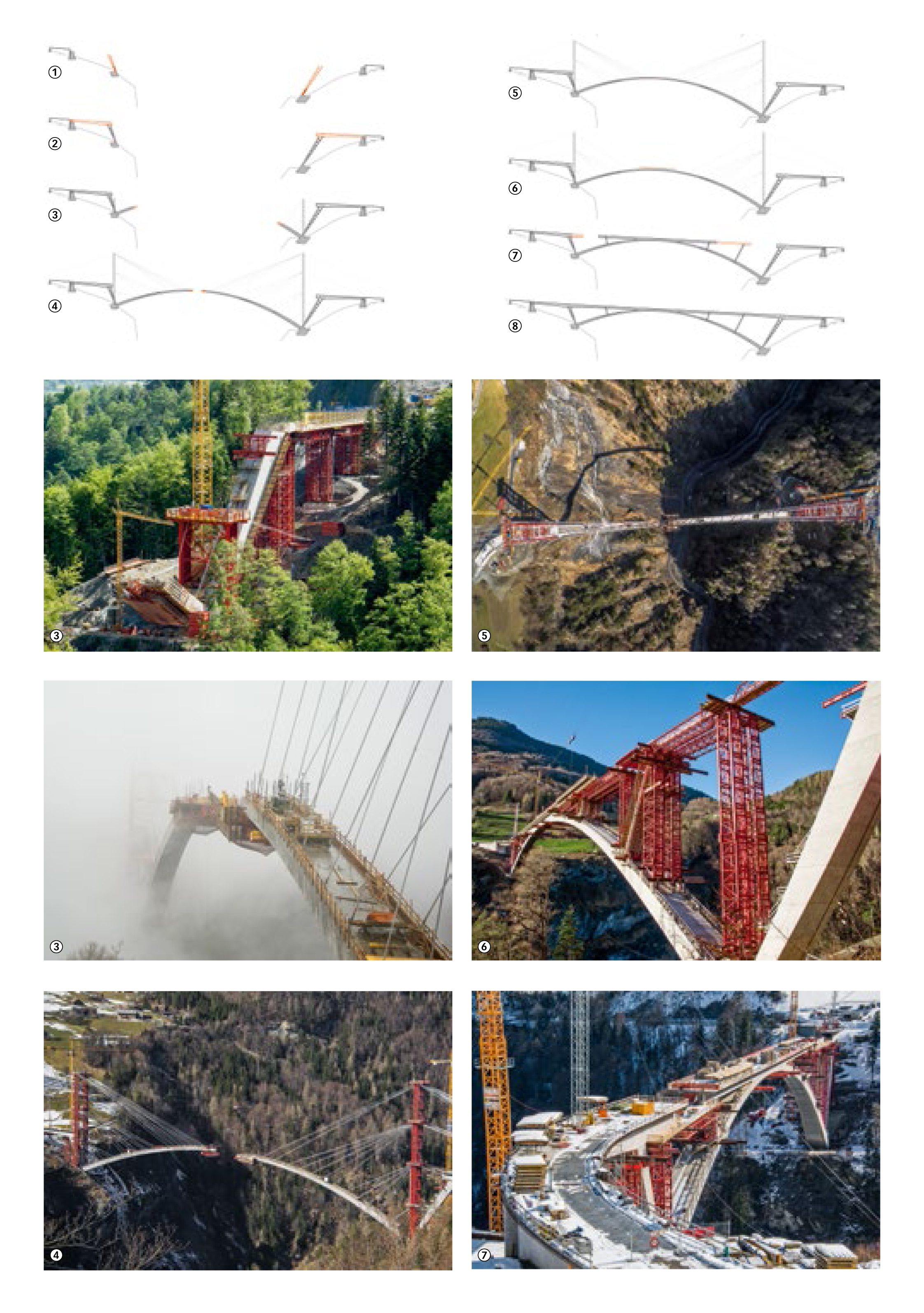

Bei der Ausschreibung der Baumeisterarbeiten der Taminabrücke war das Herstellungskonzept des Tragwerksplaners beigelegt. Es blieb den bietenden Unternehmern jedoch freigestellt, alternative Bauverfahren vorzuschlagen und sich dadurch gegenüber den Mitbewerbern hervorzuheben. Ende 2012 bekam die ARGE Taminabrücke, bestehend aus den Aktiengesellschaften Strabag, J. Erni und Meisterbau, den Zuschlag. Dies war im Wesentlichen ihrem modifizierten Bauablauf zu verdanken, der bei gleichwertiger Wirtschaftlichkeit die Bauzeit von fünf auf vier Jahre verkürzte.

Das neue Bauverfahren sah vor, den Bogen im Freivorbau mit Hilfsabspannungen herzustellen, allerdings standen die Hilfspylone auf den Bogenkämpfern statt auf der Vorlandbrücke. Die Haltekabel spannten den Bogen in kleineren Intervallen als ursprünglich vorgesehen ab. Anstelle einer konzentrierten Kraftumleitung über einen einzigen Querträgerpylon wurden die Kabelkräfte auf mehrere Querträger- und Rückhaltekabelebenen aufgeteilt und in den Baugrund eingeleitet. Sie stellten das Überbaugerüst direkt auf den Bogen, anstatt die Freivorbaueinrichtung des Bogens wiederzuverwenden.

Die Argumente der Bauunternehmer leuchten ein: Statt einer seriellen Baureihenfolge Vorlandbrücke–Hilfspylon–Bogen erfolgten die Bauarbeiten möglichst parallel zueinander, indem die Hilfspylone beiderseits der Kämpferfundamente statt auf die Vorlandbrücke gesetzt wurden. Die Hilfspylone wurden montiert, während die Vorlandbrücke geschalt und armiert wurde. Je weiter der Freivorbauwagen des Bogens über dem Tal voranschritt, desto höher ragten die Hilfspylone und die Querträger, die die Halte- und Rückhaltekabel miteinander koppelten.

Flexible Abläufe, standardisierte Gerüste

Die Bauunternehmer wollten das Gerüst mit möglichst wenigen Sonderanfertigungen bestücken, weil diese teuer sind und mit Unsicherheiten bei den Lieferfristen einhergehen. Gemeint ist insbesondere der Druckstempel, der die horizontalen Kräfte der Rückhaltekabel und der schrägen Kämpferpfeiler kurzgeschlossen hätte. Stattdessen nutzten die Unternehmer den ausgezeichneten Baugrund, um die Rückhaltekabel direkt mit kleineren Kräften und standardisierten Konstruktionsdetails im Fels zu verankern.

«Mit unserem Konzept wollten wir in erster Linie auf den Druckstempel verzichten, eine aufwendige Einzelanfertigung, die bis zu 135 MN standhalten musste. Unser Pylon auf dem Kämpfer ist zwar höher, dafür aber weitestgehend mit Standardmaterial hergestellt», erklärt Gerald Greunz, Projektleiter der Bauarbeiten bei Strabag.

Im Sinn der Wirtschaftlichkeit suchten die Unternehmer nach Alternativen zum eher kostspieligen Freivorbaugerüst, um den Überbau herzustellen. Bei einer genaueren Untersuchung erkannten sie, dass diese Methode insbesondere im Scheitelbereich, wo Überbau und Bogen miteinander verschmelzen, nicht geeignet war. Vor allem kamen sie zum Schluss, dass der Bogen zu dem Zeitpunkt schon ausreichend stabil war: Wieso dann nicht ein konventionelles Traggerüst darauf abstellen und die Freivorbaugerüste gleich nach dem Bogenschluss abbauen?

Daraus resultierten weitere Vorteile, wie etwa ein leichteres Hilfsgerüst: «Für den Bogen waren ursprünglich vier auskragende Betonieretappen vorgesehen, bis die nächsten Kabel eingehängt gewesen wären. Durch den Wegfall der Überbauarbeiten kamen solche Kräfte im aktualisierten Bauablauf nicht mehr vor. Entsprechend war es für den Unternehmer effizienter, die Auskragung durch eine doppelte Anzahl an Hilfskabeln zu halbieren, die somit kleiner wurden und mit Standardankern einzeln im Baugrund verankert werden konnten», erläutert Daniel Ziegler, Chefbauleiter der Ausführung bei dsp Ingenieure & Planer.

Dank dem konventionellen Traggerüst konnten die Unternehmer den Überbau schneller und wirtschaftlicher ausführen: «Anstatt der 5 m langen Freivorbauetappen im Wochentakt konnten wir 30 m bis 40 m lange Etappen am Stück herstellen – eine wesentliche Effizienzsteigerung», betont Gabriel Derungs, Baustellenchef der Bauarbeiten bei J. Erni. Die geringe Anzahl an Arbeitsfugen in Längsrichtung wirkt sich zudem positiv auf die Dauerhaftigkeit des Bauwerks aus.

Beim Baugerüst kamen nur Standardprodukte zum Einsatz, mit Ausnahme der aus geschweissten Blechen zusammengesetzten Pylonquerträger. An diese Träger sind sämtliche Haltekabel samt Pressen mit unterschiedlichen Neigungen und Kabelkräften von bis zu 2.2 MN angeschlossen. Insgesamt wurden die Baugerüste etwa gleich teuer ausgeführt wie ausgeschrieben, doch die Bauzeit konnte verkürzt werden. Die einfachere Ausführung der Gerüstbauteile mit geringem Sonderanfertigungsgrad war angesichts der schwierigen Baustellenzufahrt ein Vorteil.

Betonieren, vorschieben, wieder aufrichten

Die ausserordentliche Weichheit des Stahlbetonbogens während des Freivorbaus war die grösste Herausforderung der Baustelle. Vorsicht war geboten, denn ein Versagen der Abspannung während dieser Bauphasen hätte zum Einsturz der Bogensegmente hinunter ins Tal geführt. Greunz bringt es mit Zahlen auf den Punkt: «Im Maximalfall senkte sich die Bogenspitze während des Betonierens um ca. 70 cm. Beim Vorschieben des Freivorbauwagens kamen nochmals 30 cm hinzu. Erst nach Fertigstellung der Etappe zogen wir mit den neuen Haltekabeln den Bogen wieder 100 cm hoch. Zwischen zwei Spannvorgängen wich die Hilfspylonspitze bis 35 cm aus der Senkrechten.»

Solche hohen Verformungen werden immerhin von berechenbaren Lasten verursacht. Veränderliche Einwirkungen wie Wind, Sonneneinstrahlung und Betonkriechen sind schwerer erfassbar und machten Verformungen in der Grössenordnung von 10 cm aus. Deshalb wurde – wie im Freivorbau üblich – die Nullmessung des Bogens immer frühmorgens ausgeführt. Am Ende eines Arbeitsschritts wurde die Bogenspitze gemäss einem relativen Koordinatensystem wieder ausgerichtet, um die Differenzen zur Nullmessung auszugleichen.

Die Windböen durch das Tal erreichten nicht selten 120 km/h und führten einmal dazu, dass eine Betonieretappe verschoben werden musste. Bei Windgeschwindigkeiten über 70 km/h durften weder der Freivorbauwagen vorgeschoben werden noch die Schalungselementen versetzt werden. «Problematischer als der Wind war der Nebel. Wenn man die Bogenspitze nicht mehr sieht, kann man auch nichts messen!», stellt Fritz Striebel, der örtliche Bauleiter bei Leonhardt, Andrä und Partner fest.

«Das Spannen geschah minutiös in 20 bis 30 Schritten. Es wurde zwar messtechnisch überwacht, doch die Verformungen des Bogens und des Hilfspylons mussten wir immer im Auge haben.» Angesichts all dieser Umstände mag es erstaunen, dass sich die zwei Bogenhälften vor dem Bogenschluss quasi planmässig getroffen haben: Die Valenser Seite stimmte auf den Zentimeter, während die Pfäferser Seite nur 5 cm höher als die Solllage war – beeindruckend für eine Halbbogenlänge von 130 m.

Für den Bogenschluss wurden die Rückhaltekabel Seite Pfäfers leicht entspannt, somit der Pylonkopf um 3 cm Richtung Tal gesenkt und beide Freivorbauwagen mit Pressen angeglichen. Der Bogenschluss am 28. März 2015 konnte feierlich zelebriert werden.

Am Bau Beteiligte

Bauherrschaft

Kanton St. Gallen

Oberbauleitung

Kanton St. Gallen Tiefbauamt

Tragwerksplaner

Leonhard, Andrä und Partner

Bauleitung

Leonhard, Andrä und Partner

Bauunternehmer

Strabag AG

Toneatti AG

Geotechnik

Smoltczyk & Partner, Stuttgart

Verbindungsstrasse Tragwerksplaner

IG Bänziger & Partner

Umweltbau Begleitung

Kanton St. Gallen Tiefbauamt