In Doha ist das neue Nationalmuseum von Katar entstanden. Das Ingenieurbüro Ingphi aus Lausanne entwarf und dimensionierte die sehr komplexe Fassade. Diese Arbeit wurde am Leading European Architects Forum (LEAF) mit dem Preis «Best Façade Design and Engineering of the Year 2017» ausgezeichnet.

Die Sandrose ist eine besondere Form der Kristallisation von Calciumsulfat-Dihydrat, bekannt als Gips. Die schnell verdunstende Oberflächenfeuchtigkeit auf lehmhaltigen Sandböden zieht das sulfat- und kalziumreiche Wasser über Kapillarkräfte nach oben. Dadurch kristallisieren die Mineralien aus und bilden zusammen mit dem Sand blattförmige Linsen. Es ist diese steinerne Blume, die das vom französischen Architekten Jean Nouvel entworfene Nationalmuseum in Katar unweigerlich evoziert. Die Metapher entfaltet ihre volle Bedeutung, wenn man die Entstehungsgeschichte des Gebäudes kennt: Das erste Projekt, noch unter Terrain geplant und aus Sicht des Petro-Monarchen zu wenig extravagant, wurde zu einer imposanten, zufällig anmutenden Verflechtung von 130 Linsen aus Stahl und Beton, die sich aus der Oberfläche der Wüste Katars erheben.

Leichter, effizienter und fester UHFB

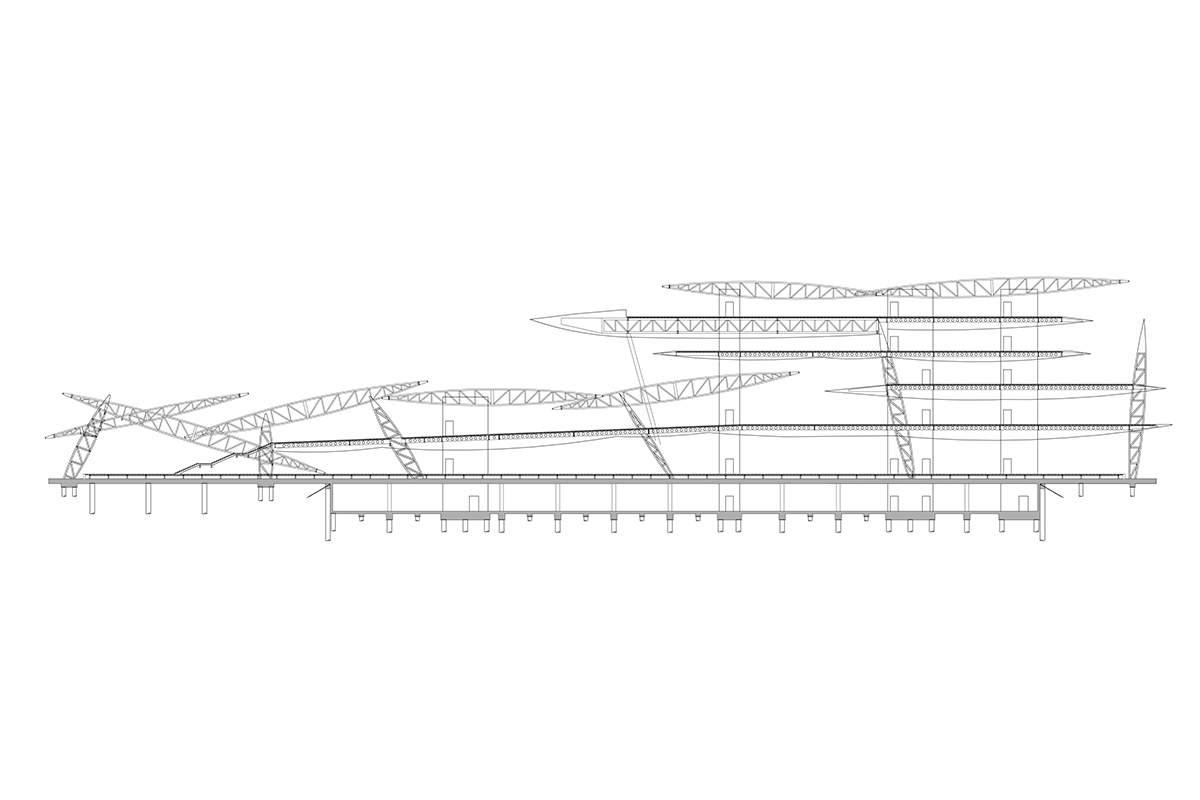

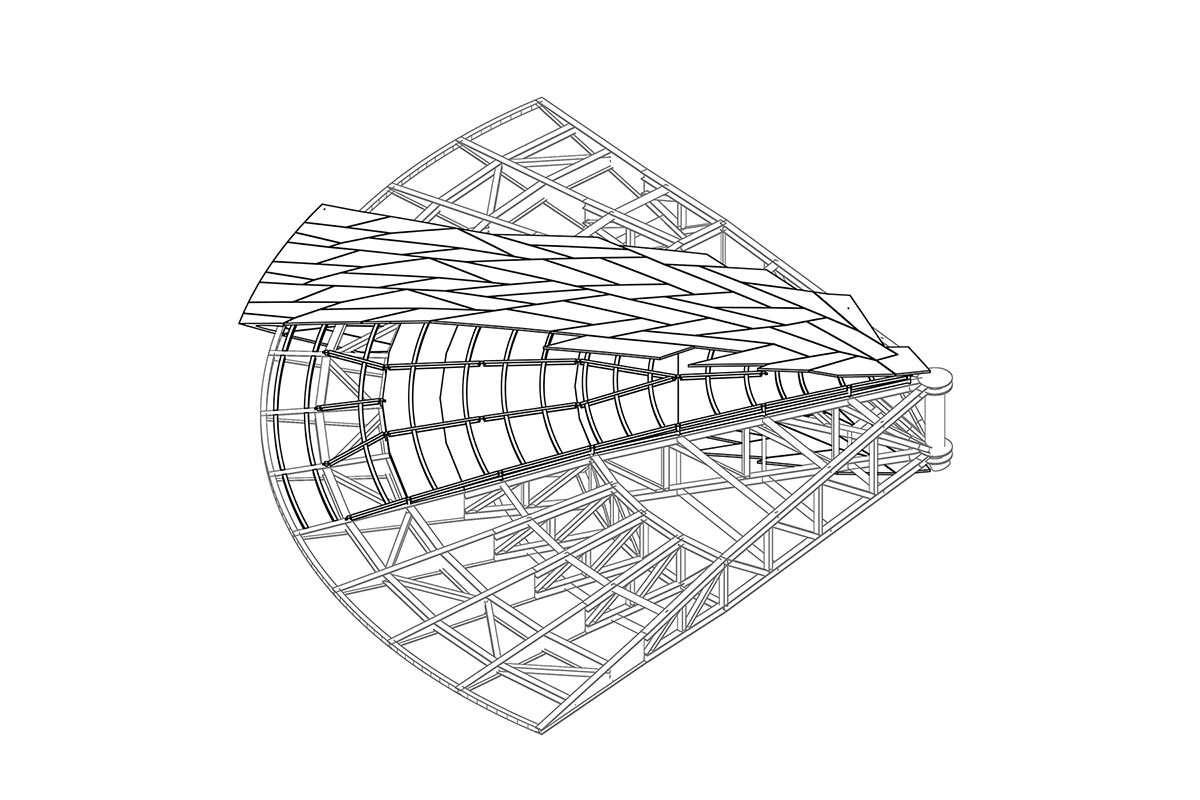

Die Überlagerung der Linsen, deren Durchmesser von 10 bis 40 m variiert, schafft die Fläche, die für das Dach der Museumsräume notwendig ist. Zugleich bilden sie die komplexe Tragstruktur des etwa 40 m hohen Gebäudes mit einer Grundfläche von rund 400 m × 250 m. Umhüllt werden die diskusförmigen Stahlkonstruktionen mit splitterartig geformten Einzelstücken. Eine Fläche von 120 000 m2 bedeckend, bestehen diese Fassadenelemente aus ultrahochfesten Faserbetonplatten (UHFB). Dieses Material erwies sich nach Versuchen mit Ortbeton, vorfabriziertem Beton und Spritzbeton als die effizienteste Variante.

Der UHFB besteht aus einer Betonmatrix, der Stahlfasern beigemengt werden. Diese Kombination verbessert die mechanischen Eigenschaften des Verbundwerkstoffs gegenüber herkömmlichem Beton. Aufgrund der hohen Festigkeit, des duktilen Verhaltens und der geringen Porosität konnten die Ingenieure die Plattenstärke auf nur 40 mm minimieren, obwohl die rund 4 m × 1 m grossen Platten starkem Wind und extremen Temperaturschwankungen standhalten müssen. Die Paneele wurden vorgefertigt und lagern auf einer sekundären Stahlrahmenkonstruktion, die wiederum über Pfosten auf dem Primärtragwerk steht.

Bemerkenswerte Konstruktion

Isolierung und Abdichtung sind unter den UHFB-Platten angeordnet. Einzig die Pfosten zwischen Sekundär- und Primärtragwerk durchstossen diese Ebene – das begrenzt den Wärmeverlust und ermöglicht gleichzeitig, die Fassade anzupassen und Paneele auszurichten. Dank der ausgeklügelten Konstruktion, dem hohen Fertigungsgrad und dem geringen Gewicht konnte die Fassade in nur zwei Jahren erstellt werden. Nicht zuletzt trägt die reduzierte Plattenstärke dazu bei, die Beton- und damit die Sandmenge zu verringern – unerlässlich im Zeitalter der nachhaltigen Entwicklung.

Am Bau Beteiligte

Bauherrschaft

Qatar Museums (QM), ASTAD, Qatar Petroleum (QP)

Architektur

Ateliers Jean Nouvel, Paris

Tragwerk

Arup, London

Fassadenplanung

Ingphi, Lausanne

Konstruktion

Hyundai Engineering & Construction, Seoul

Bauzeit

2008–2018