Leichtbau aus Stuttgart

Wie 2012 diente der Sanddollar als Vorbild für den Forschungspavillon zweier Institute der Universität Stuttgart. Dieses Mal war ihr Ziel, die Faserverbindung des biologischen Vorbilds zu abstrahieren und die ausgeklügelte Schale aus Buchenholzfurnierplatten zu fertigen.

Bei ihrem sechsten und neuesten Forschungspavillon zum bionischen Bauen setzten die Institute für computerbasiertes Entwerfen (ICD) und für Tragkonstruktionen und konstruktives Entwerfen (ITKE) neue Schwerpunkte: Sie untersuchten segmentierte Schalentragwerke der Natur und entwickelten eine neuartige robotergesteuerte Fertigungsmethode zum Vernähen von dünnen Furnierplatten aus Buchenholz. Diesmal sollte die Materialstärke von den statischen Anforderungen und nicht – wie bisher – von den Verbindungen diktiert werden.

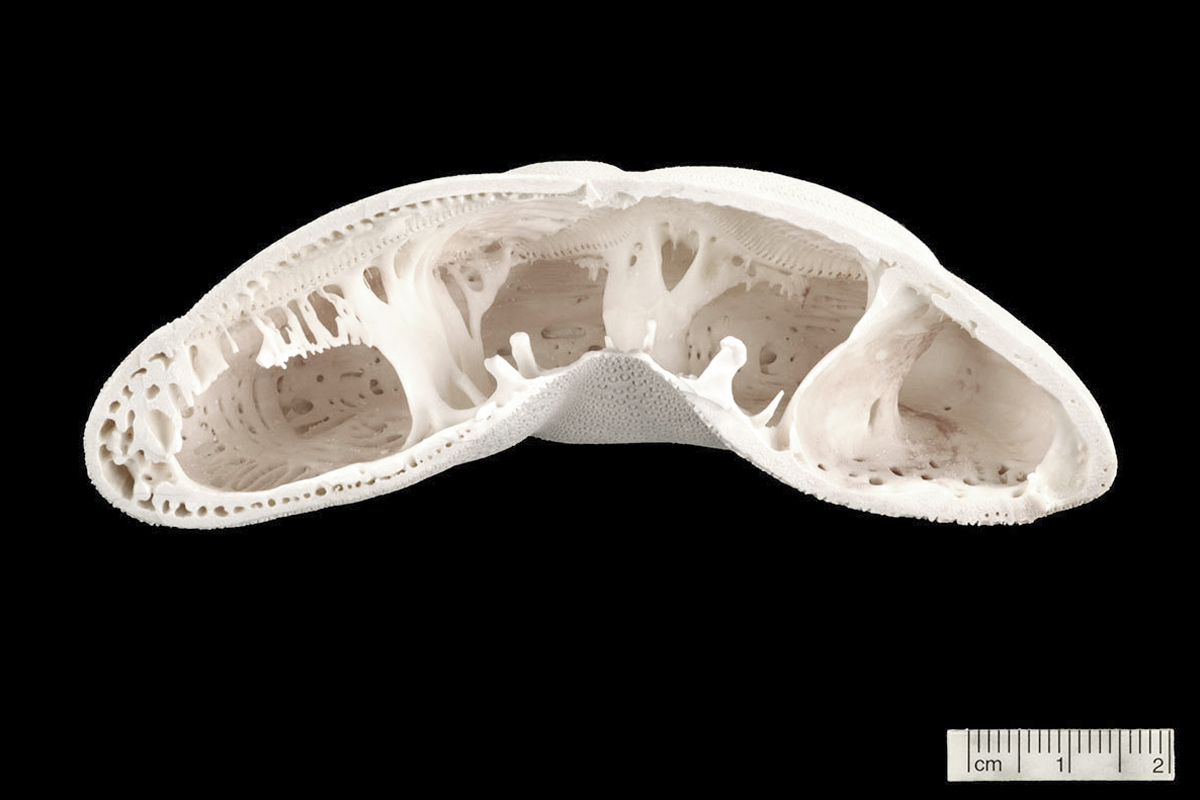

Der Sanddollar, eine Unterart der Seeigel, eignet sich bei diesen Vorgaben bestens als biologisches Vorbild, da seine Plattensegmente durch Fingerzinken und elastische Fasern miteinander verbunden sind und seine Schale aus einer zweilagigen Struktur besteht. Die Verbindung mit Fingerzinken ist den Stuttgartern bereits von ihrem hölzernen Pavillon des Jahres 2011 bekannt (vgl. «Bionische Holzkonstruktion», TEC21 40/2011), sodass der Fokus dieses Mal den Fasern galt.

Laminieren und Nähen

Durch die elastische Faserverbindung relativ steifer Platten stellt der Sanddollar sicher, dass seine Schale auch während des Wachstumsprozesses stabil und unverletzt bleibt.Ihre zweilagige Struktur sorgt dafür, dass sich die Tragfähigkeit optimal den spezifischen Anforderungen eines jeden Punkts anpassen kann.

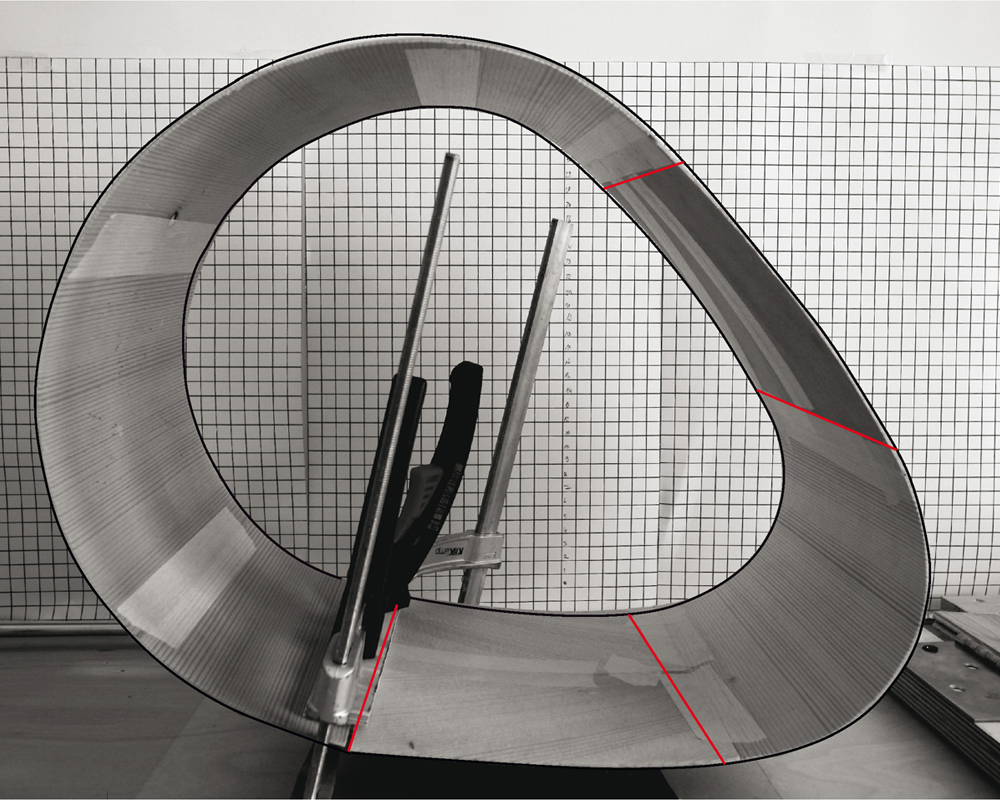

Holz biegt sich je nach Faserverlauf sehr unterschiedlich stark und eignet sich deshalb besonders gut für ein bionisches Bauwerk mit diesem Vorbild. So wurden dünne Furnierstreifen zu ebenen, individuell gefertigten Sperrholzplatten laminiert. Ihre Stärke von 3 bis 6 mm variiert entsprechend den statischen Erfordernissen, die das Forschungsteam mithilfe einer Computersimulation ermittelte. Die Ausrichtung der Fasern der übereinandergelegten Platten liegt je nach gewünschtem Biegeradius bei 45, 60 oder 90 Grad.

Im nächsten Schritt wurden jeweils drei dieser Sperrholzstreifen elastisch gebogen, wobei sich die endgültige Form automatisch einstellte. Mithilfe eines Industrieroboters und einer Industrienähmaschine wurden die Streifen zu einem Segment vernäht. Gleichzeitig wurde an den Rändern ein schmaler Streifen aus glasfaserverstärktem PVC mit integrierten Metallösen aufgenäht, was zum einen das Delaminieren des Sperrholzes verhindert und zum anderen einen Teil des zweiten Forschungsschwerpunkts des diesjährigen Pavillons bildet.

Holz und Nylonfaden

Die insgesamt 151 Segmente, aus denen der fertige Pavillon besteht, wurden auf Basis der Analysen des bionischen Vorbilds mit Fingerzinken verbunden und zusätzlich von Hand mit einem Nylonfaden miteinander verschnürt. Dadurch können sowohl die entstehenden Scherkräfte (Fingerzinken) als auch die Zugkräfte (geschnürte Verbindung) abgetragen werden. Und da die Verbindung nicht direkt über das Holz, sondern über Ösen sichergestellt wird, kann Ersteres nicht ausreissen.

Am Ende entstand so ein Pavillon, dessen Verhältnis von Materialdicke zu Spannweite im Mittel bei gerade einmal 1 : 1000 liegt, der ein Konstruktionsgewicht, bezogen auf die Schalenoberfläche, von geringen 7.85 kg/m2 aufweist und eine Fläche von 85 m2 überdacht.

Am Bau Beteiligte

Projektierung und Ausführung

ICD Institut für Computerbasiertes Entwerfen, Universität Stuttgart

In Zusammenarbeit mit

Institut für Evolution und Ökologie Universität Tübingen

ZAG Zentrum für Angewandte Geowissenschaften Universität Tübingen