Dans leur domaine, les entrepreneurs s’avèrent être aussi créatifs que les ingénieurs-concepteurs. Grâce à une variante d’entreprise, le consortium Taminabrücke a pu réduire d’une année la durée du chantier, tout en réalisant l’arc souple en encorbellement avec une précision remarquable.

Le dossier de soumission remis aux entreprises pour la construction du pont de la Tamina incluait le phasage des travaux envisagé par le concepteur de l’ouvrage. Les entreprises soumissionnaires étaient toutefois libres de proposer des processus d’exécution différents et de se démarquer ainsi de leurs concurrentes. Début 2013, le consortium formé par Strabag, J. Erni et Meisterbau s’est vu adjuger les travaux. Un choix essentiellement motivé par leur proposition de phasage alternative, qui réduisait la durée du chantier de cinq à quatre ans pour une rentabilité économique équivalente.

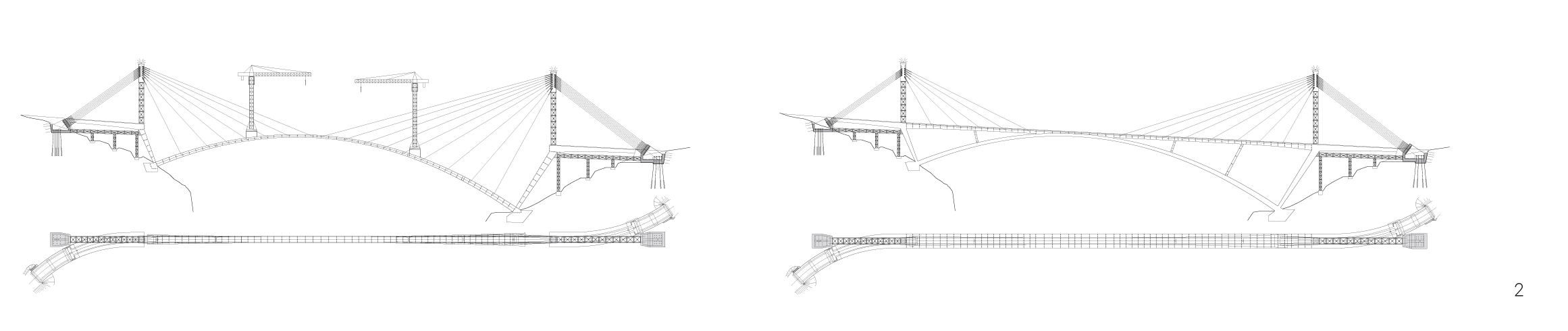

Le mode de construction proposé par le consortium Taminabrücke prévoyait de réaliser l’arc en encorbellement avec des haubanages auxiliaires, mais en plaçant les pylônes auxiliaires sur les massifs de fondation de l’arc plutôt que sur le pont d’accès. Les haubans d’appui supportaient l’arc à des intervalles plus rapprochés. Au lieu d’un ancrage concentré de la composante verticale des haubans de maintien dans le terrain, les forces étaient réparties en plusieurs points et introduites directement dans le terrain selon des inclinaisons différentes. Et plutôt que de réaliser le tablier en encorbellement de manière analogue à l’arc, un cintre de coffrage traditionnel était placé directement sur l’arc.

Flexibilité du phasage, échafaudages standardisés

Les arguments de l’entreprise paraissent évidents : au lieu d’un déroulement en série des travaux – en séquences pont d’accès, pylônes auxiliaires et arc –les opérations avancent autant que possible en parallèle. D’ou le choix de disposer les pylônes de part et d’autre des naissances de l’arc plutôt que sur le pont d’accès, tandis que les pylônes auxiliaires sont montés en même temps que le pont d’accès est coffré et armé. Ensuite, au fur et à mesure que le chariot d’encorbellement de l’arc s’élance au-dessus de la vallée, les pylônes auxiliaires et les poutres transversales de couplage des haubans d’appui et de maintien s’élèvent dans les airs.

Pour les échafaudages, les entrepreneurs souhaitaient employer le moins possible de pièces sur mesure en raison de leur cherté et des incertitudes liées aux délais de livraison. Cela concernait en particulier la contre-fiche de compression prévue initialement, qui avait pour fonction de court-circuiter la composante horizontale des forces des haubans de maintien ainsi que des piliers de rive obliques. A la place, l’entreprise a tiré parti de l’excellente qualité du terrain pour augmenter le nombre de haubans de maintien et les ancrer directement dans la roche avec des forces plus modestes et des solutions techniques standardisées. Comme l’explique Gerald Greunz, chef de projet du chantier chez Strabag, «notre concept est en premier lieu destiné à rendre caduc la contre-fiche de compression, une pièce sur mesure coûteuse offrant une résistance jusqu’à 135 MN. Nos pylônes de part et d’autre de la naissance de l’arc sont certes plus hauts, mais ils offrent l’avantage d’être pratiquement entièrement réalisés avec des pièces standards».

Par souci d’économie, les entrepreneurs ont aussi exploré les moyens de se passer du coûteux échafaudage d’encorbellement pour réaliser le tablier. Un examen plus approfondi a montré que cette méthode s’avérerait inappropriée à proximité de la clé de voûte où le tablier fusionne avec ce dernier. Enfin, ils ont constaté que l’arc présenterait à ce moment-là une rigidité suffisante : pourquoi, dès lors, ne pas appuyer un cintre traditionnel directement sur l’arc et ainsi démonter les pylônes auxiliaires directement après la finalisation de l’arc ? Une option qui offre encore d’autres avantages, notamment un échafaudage plus léger. Comme le précise Daniel Ziegler, responsable du suivi des travaux chez dsp Ingenieure & Planer, «initialement étaient prévues quatre étapes de bétonnage de l’arc en porte-à-faux jusqu’à l’accrochage des haubans d’appui correspondants. Suite à la suppression des travaux de bétonnage liés au tablier, de telles forces n’apparaissaient plus dans le phasage actualisé des travaux. Dès lors il était plus rationnel pour l’entrepreneur de diviser la flèche par deux en doublant le nombre de haubans d’appui, lesquels deviennent ainsi plus petits et peuvent être ancrés séparément au moyen de dispositifs standards».

Le tablier a en outre pu être réalisé plus rapidement et plus économiquement : «au lieu de phases d’encorbellement limitées à 5 m, nous avons pu avancer par étapes de 30 m à 40 m – et ce, à un rythme hebdomadaire, ce qui représente un remarquable gain d’efficacité», selon les termes de Gabriel Derungs, chef de chantier chez J. Erni. Le nombre réduit de joints de bétonnage dans le sens longitudinal sert en outre la durabilité de l’ouvrage.

Les entrepreneurs ont donc conçu des échafaudages composés autant que possible d’éléments standards pour se passer de pièces sur mesure : on a ainsi uniquement fait appel à des produits standardisés, à l’exception des poutres transversales composées soudées de couplage des haubans dans les pylônes auxiliaires. Ces porteurs reçoivent l’ensemble des haubans y compris les presses d’inclinaisons différentes avec des forces allant jusqu’à 2.2 MN. Au final, les échafaudages ont pu être réalisés pratiquement selon les coûts estimés dans la phase de soumission, mais en réduisant considérablement la durée du chantier. Cette simplification des éléments d’échafaudage a aussi compensé les difficultés d’accès au chantier.

Bétonner, avancer, redresser

La plus grande prudence était de mise lors de l’encorbellement de l’arc, car une défaillance d’une pièce de l’échafaudage durant ces étapes de construction aurait provoqué la chute des éléments d’arc au fond de la vallée. L’exceptionnelle souplesse de l’arc en béton armé a constitué le plus gros défi du chantier. Gerald Greunz l’exprime en chiffres : «suite au bétonnage, la pointe de l’arc s’abaissait au maximum d’environ 70 cm, auxquels l’avancement du chariot ajoutait encore 30 cm. Ce n’est qu’à la fin de l’étape que nous redressions à nouveau l’arc de 100 cm grâce aux haubans d’appui tout juste montés. Entre deux mises en tension, le sommet du pylône auxiliaire s’écartait jusqu’à 35 cm de la normale»

Des déformations de cette ampleur sont toutefois causées par des charges permanentes et donc prévisibles. Les effets variables dus à des phénomènes tels que le vent, l’ensoleillement et le fluage du béton étaient en revanche plus difficiles à déterminer et à l’origine de déformations de l’ordre de 10 cm. C’est pourquoi – comme c’est l’usage pour les travaux en encorbellement – le tarage de l’arc était toujours effectué tôt le matin. A la fin d’une étape de travaux, le sommet de l’arc était rectifié selon un système de coordonnées relatif, afin de compenser les différences par rapport au tarage.

Des rafales de vent à 120 km/h ne sont pas exceptionnelles dans la vallée, conduisant une fois au report d’une étape de bétonnage. Lorsque la vitesse du vent atteint 70 km/h, l’avancement du chariot ainsi que la manipulation d’éléments de coffrage étaient interdits. Fritz Striebel, responsable du suivi du chantier chez Leonhardt, Andrä und Partner précise toutefois que « le brouillard est bien plus problématique que le vent. Lorsqu’on ne voit plus la pointe de l’arc, on ne peut plus rien mesurer ! Le réglage de l’haubanage est minutieusement effectué en 20 à 30 étapes selon un processus certes surveillé par des instruments de mesure, mais nous devions toujours garder un œil sur les déformations de l’arc et du pylône auxiliaire.»

Au vu de ces conditions, il peut paraître surprenant que les deux moitiés d’arc se soient rejointes quasi exactement comme planifié en vue de l’étape finale de clavage : côté Valens, cela a joué au centimètre près, tandis que le côté Pfäfers ne s’écartait que de 5 cm en hauteur par rapport à sa position théorique – un résultat impressionnant pour une moitié d’arc de 130 m de long. Pour opérer le clavage, les haubans de maintien côté Pfäfers ont été légèrement détendus, ce qui a abaissé la tête du pylône de 3 cm en direction de la vallée et les deux chariots d’encorbellement ont été mis à niveau à l’aide de presses. Réalisé le 28 mars 2015, le clavage de l’arc a été dûment célébré.

Déroulement des travaux

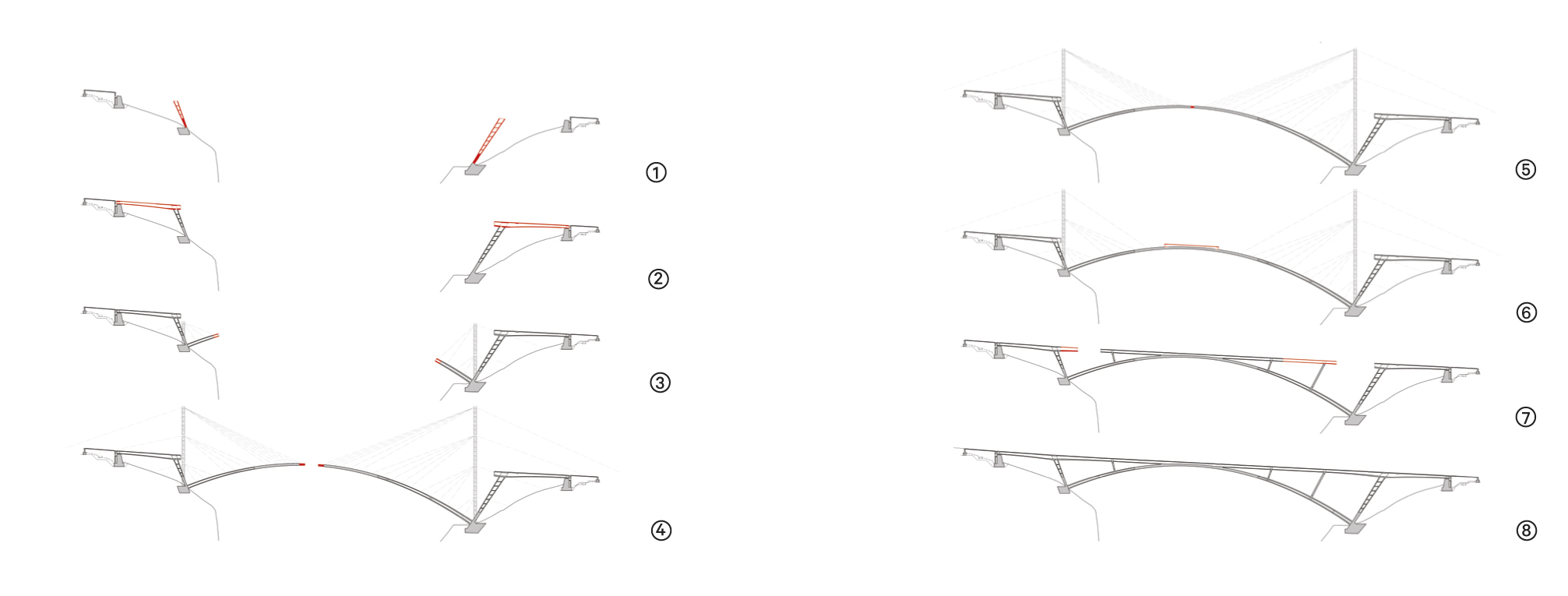

Phases 1-2 (fig. 4) : en premier lieu, l’entreprise a réalisé le pont d’accès à l’aide de cintres appuyés sur le terrain. Le tablier lui-même est réalisé en deux étapes de bétonnage afin d’alléger les charges agissant sur le cintre : le caisson bétonné préalablement portait ainsi la dalle de chaussée bétonnée ultérieurement. L’arc en béton a été réalisé en parallèle depuis les deux extrémités, à raison de 32 segments côté Pfäfers et de 23 côté Valens. Présentant des longueurs allant jusqu’à 5 m, les segments ont été coffrés, armés et bétonnés à un rythme hebdomadaire suite à une période initiale d’entraînement opératoire.

Phases 3-5 (fig. 4) : les segments d’arc ont été construits en encorbellement avec un haubanage temporaire. Les pylônes auxiliaires étaient disposés de part et d’autre de la naissance de l’arc sur le massif de fondation de celle-ci.

La hauteur des pylônes se montait à environ 105 m côté Pfäfers et environ 80 m côté Valens. Avec les poutres transversales et les plateformes de travail requises, quelque 820 t d’acier ont été mises en œuvre pour le pylône côté Pfäfers respectivement 530 t pour celui côté Valens. Pour le haubanage de l’arc, on a utilisé des monotorons non gainés d’un diamètre de 150 mm² avec la qualité d’acier St 1680/1860. Des tirants d’ancrage fixes traditionnels introduisaient les forces des haubans d’appui dans l’arc. Des segments de torons courts et des couplages individuels connectaient les torons des haubans aux blocs d’ancrage. Les haubans d’appui et de maintien ont été ancrés dans les poutres transversales du pylône au moyen de blocs d’ancrage spécifiquement fabriqués à cette fin. De la même façon, les haubans de maintien ont été ancrés dans les blocs d’ancrages des longrines de fondation. Les haubans d’appui et de maintien ont été précontraints par servocommande, parallèlement au contrôle des voies de dilatation.

Phases 6-8 (fig. 4) : l’entreprise a construit le tablier par étapes à l’aide d’un cintre appuyé sur l’arc. Elle a d’abord réalisé le segment de la clé de voûte, pour la compléter ensuite en quatre étapes de chaque côté jusqu’à la jonction avec les travées de rive. L’arc devant être aussi peu sollicité que possible par ces opérations, le tablier a été exécuté en quatre étapes par segment d’ouvrage, en commençant systématiquement par les deux demi-coulées de caisson, suivie des deux demi-coulées de la dalle

Holger Haug et Lukas Kohler, Leonhardt, Andrä und Partner ingénieurs-conseils VBI.

Déformations contrôlées

A l’avancement, le pont de la Tamina constitue un système particulièrement souple. Afin que les gradients de la chaussée atteignent la hauteur planifiée à l’état final, les déformations de l’arc, du tablier et du système global apparaissant durant la construction devaient être compensées par une contre-flèche.

Ces valeurs de contre-flèche sont données par le modèle statique, si bien que le déroulement effectif des travaux devait être représenté par le système statique correspondant. Afin de pouvoir calculer avec fiabilité les déformations intervenant sur la durée telles que le fluage et le retrait du béton, le modèle reflétait le calendrier réel des travaux.

Sur la base des valeurs de contre-flèche ainsi déterminées, les échafaudages ont pu être érigés à tous les états d’avancement et les contrôles requis menés à bien. Pour l’installation des chariots d’encorbellement et le contrôle de la géométrie, les concepteurs du projet et le consortium communiquaient par le truchement d’une liste dite «de suspension». Pour s’affranchir des variations de température durant les travaux de mesure, des coordonnées relatives ont été prises en compte.

Si des écarts par rapport à la hauteur planifiée devaient être constatés après l’achèvement de l’arc, il était encore possible d’adapter la longueur des bielles des axes S2, S5 et S6 afin que la géométrie modifiée de l’arc ne se répercute pas sur la position des gradients.

Holger Haug et Lukas Kohler, Leonhardt, Andrä und Partner ingénieurs-conseils VBI

Intervenants

Maître de l’ouvrage: Canton de St-Gall

Direction générale des travaux: Office des ponts et chaussées du canton de St-Gall

Viaduc de la Tamina

Conception de la structure porteuse : Leonhardt, Andrä und Partner, ingénieurs-conseils VBI, Stuttgart

Direction des travaux : dsp Ingenieure & Planer, Greifensee ; Leonhardt, Andrä und Partner ingénieurs-conseils VBI, Stuttgart

Entrepreneur : Consortium Taminabrücke: Strabag, Glattbrugg; J. Erni, Flims Dorf; Meisterbau, Balzers

Géotechnique : Smoltczyk & Partner, Stuttgart

Route de racoordement

Conception de la structure porteuse : IG Bänziger & Partner, Widnau ; wlw Ingenieure, Mels

Entrepreneur : Toneatti, Bilten

Suivi environnemental du chantier

Office des ponts et chaussées du canton de St-Gall ; commune de Pfäfers ; Office cantonal de l’environnement, de la chasse et de la pêche ; Office cantonal des forêts ; Office cantonal de l’environnement et de l’énergie ; Pro Natura ; WWF ; Fondation suisse pour la protection et l’aménagement du paysage (représentation par le WWF); Basler & Hofmann (surveillance environnementale du chantier).